以最佳过量空气系数为载体的锅炉运行效率评估模型

2021-07-15

(榆林职业技术学院, 陕西 榆林 719000)

当前国外锅炉在很大程度上已实现了计算机自动化控制,在控制方式上引进了现代化控制理论的最优控制法、多变量频域法、模糊控制法,所以锅炉热效率非常高,且运行稳定,还有效降低了环境污染程度。而国内受制于经济技术条件,中小企业锅炉设施水平相对罗霍,多数中小型锅炉水平依旧停留于手动与简单仪表操作层面。在20世纪80年代中后期,在我国锅炉控制领域引进先进控制技术的形势下,锅炉的计算机控制实现了快速发展,直到20世纪90年代,锅炉自动化控制早已成为热门领域,通过单片机、可编程序控制器、工业计算机、国外控制设备所研发的控制系统,开始逐步应用于锅炉技术改造中,且开始朝向新建炉体配套方向发展,很多新型控制方法,即自适应控制、神经网络控制、专家控制等自动化控制方法也在锅炉自动化控制中得到了广泛应用。但是因为控制技术太过单一,控制算法建模无法切实反映真实的锅炉燃烧状态,使得实践效果并不显著,无法带来良好经济效益与社会效益,严重打击了用户在工业锅炉中引进计算机控制的积极性。进入21世纪后,为有效优化锅炉操作状态、节能降耗、保障运行安全性、减少大气污染,在人工智能理论发展逐步成熟的趋势下,智能控制技术的广泛应用为新型锅炉计算机优化控制系统研发与应用奠定了坚实基础。

此外,锅炉燃烧之后排放的烟尘会对大气环境造成严重污染,其中最关键的原因就是锅炉运行时过量空气系数控制不当,导致炉膛内部燃烧工况不佳,不仅浪费能源,且无法消烟除尘。所以在实际运行时,对于过量空气系数控制需加强高度重视[1]。

1 过量空气系数分析

过量空气系数即锅炉炉膛中的实际空气量与理论计算所需空气量的比值[2]。

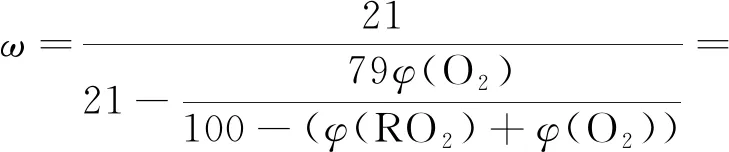

一般通过分析烟气内CO、O2、CO2的含量,或者检测尾部烟气内O2的含量,间接性计算过量空气系数ω,计算公式为

(1)

式中:21为空气内O2的体积百分值。

2 锅炉运行效率分析

基于反平衡法计算锅炉运行效率,即通过锅炉热损失,获取锅炉运行效率[3]。计算公式为

κ=100-(u2+u3+u4+u5+u6)%

(2)

式中:u2为排烟热损失,%;u3为化学不完全燃烧热损失,%;u4为机械不完全燃烧热损失,%;u5期散热损失,%;u6为灰渣物理热损失,%。

2.1 排烟热损失分析

锅炉所排出烟气焓值超过进入炉膛内部冷空气焓值所引发的热损失,即所谓的排烟热损失,属于锅炉热损失的最大项,通常控制在4%~8%,主要受排烟温度与烟气容积影响。计算公式为

(3)

式中:fp为排出烟气的焓值,kJ/kg;fd为进入炉膛内部冷空气焓值,kJ/kg;Es为锅炉输入热量,即燃料所接收的基低位发热量,kJ。

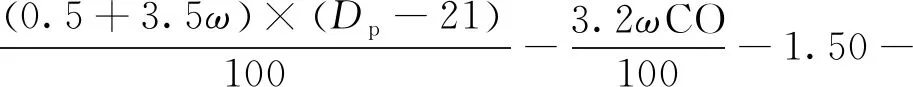

就过量空气系数与排烟温度可近似获取排烟热损失[4],计算公式为

u2=(0.35ω+0.5)(Dp-Dd)

(4)

式中:Dp为排烟温度,℃;Dd为空气温度,℃。

2.2 化学不完全燃烧热损失分析

锅炉炉膛内CO、H2、CH4未完全燃烧随着烟气所带走的热损失,即化学不完全燃烧热损失,主要受燃料挥发分、过量空气系数、燃烧器结构、锅炉炉膛温度、锅炉内部空气动力场所影响。就燃煤锅炉而言,烟气可燃气体由于H2、CH4含量过少,明确为可燃气体只有CO。在正常燃烧状态时,化学不完全燃烧热损失一般控制在0.5%以内。计算公式即

(5)

简化为

(6)

式中:v(CO)、v(H2)、v(CH4)分别为烟气中CO、H2、CH4的比容,m3/kg;ω(CO)为CO的过量空气系数。

就锅炉来讲,烟气中CO百分比含量在过量空气系数合适状态下的变化并不显著,控制在4.5%左右便可。

2.3 机械不完全燃烧热损失分析

飞灰可燃物与炉渣可燃物未完全燃烧造成的热损失,即机械不完全燃烧热损失,主要受锅炉负荷、过量空气系数、煤粉细度、收到基灰分、收到基低位发热量所影响。在正常燃烧状态下,机械不完全燃烧热损失控制在5%左右即可。计算公式为

(7)

式中:A为收到基灰分,%。

就固态排渣炉而言,炉渣量大约占据总灰粉量的5%~10%,且相比飞灰,炉渣可燃物含量相对较少,一般情况下,可直接忽略炉渣可燃物。计算公式为

(8)

总机械不完全燃烧热损失,计算公式为

(9)

结合式(4)与式(6),可得

(10)

若煤种为既定状态,收到基灰分与低位发热量都是常数,则机械不完全燃烧热损失只受飞灰含碳量影响。

通过既有数据调研分析,可知u2、u3、u4热损失之和占据总热损失的约80%,所以散热损失与灰渣物理热损失相对其他损失而言,占据的比例非常小,且受负荷变化的影响不显著,一般情况下认为u2、u3、u4热损失之和为锅炉运行效率的主要影响因素。通过对u2、u3、u4热损失进行分析,可知过量空气系数对于其影响明显,因此过量空气系数是影响锅炉运行效率的最关键参数。所以最佳过量空气系数即u2、u3、u4热损失之和最小时的过量空气系数。过量空气系数与热损失间的关系式为

(11)

3 评估模型设计与实现

3.1 最佳过量空气系数评估模型

3.1.1 模型设计

由于不能在线分析煤质与灰渣含碳量,目前还无法在线监测锅炉运行效率,所以难以获得准确的效率计算公式,但是可近似替换锅炉计算公式的未知变量,以推到构建最佳空气系统评估模型,基于相关参数,便可计算获取不同机组负荷下的最佳过量空气系数。

对于排烟热损失,在燃料尽可能完全燃烧的前提,过量空气系数越小越好。但对于机械不完全燃烧损失而言,为促使燃料与空气的高度混合,实现完全燃烧,在既定范围内的过量空气系数越大越好,但不可超出既定范围,否则气流流速过高,将会造成热损失增加。所以,为确保燃料完全燃烧,并保证热损失处于最小状态,可实现相对持衡,需促使排烟损失变化部分与机械不完全燃烧时损失变化部分相等,以此相应的过量空气系数处于最佳状态。

据此可构建最佳过量空气系数评估模型[5]即

(12)

3.1.2 模型实现

以600 MW锅炉为例分析,在机组负荷为597 MW,负荷为99.5%时,排烟温度为142.2 ℃,空气温度为21 ℃,代入评估模型关系式,得知最佳过量空气系数为1.35。

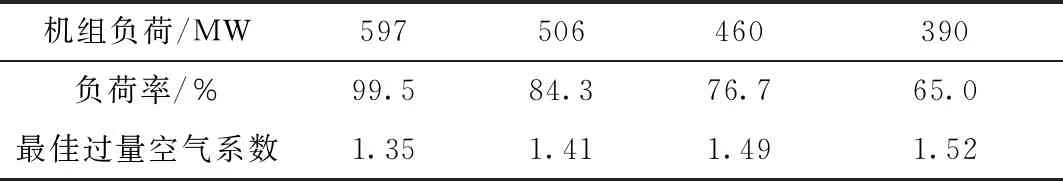

同理,可得不同机组负荷下时最佳过量空气系数[6],具体如表1所示。

表1 不同机组负荷时最佳过量系数

由表1可知,机组负荷为597 MW时,最佳过量空气系数为1.35;机组负荷为506 MW时,最佳过量空气系数为1.41;机组负荷为460 MW时,最佳过量空气系数为1.49;机组负荷为390 MW时,最佳过量空气系数为1.52。

3.2 过量空气系数与锅炉运行效率关系

详细分析散热损失与灰渣物理热损失的影响要素,分别给定二者表达式,结合u2、u3、u4热损失之和表达式,以及反平衡锅炉效率计算公式,获得锅炉效率新计算公式,根据相关数据,拟合飞灰含碳量与过量空气系数的函数关系,带入新计算公式,便可获得锅炉运行效率与过量空气系数间的关系。

基于反平衡计算锅炉效率κ=100-(u2+u3+u4+u5+u6)%,其中所有热损失共同决定了锅炉热效率。

锅炉运行过程中,炉壁部分构件温度总是比周围空气温度高,以此导致了热量损失,即锅炉散热损失。通常散热损失与锅炉形式、管道绝热状况息息相关。锅炉容量越大,单位表面积越小,则散热损失占据输入热量的比例越小。额定负荷下锅炉运行,散热损失二分之一是基于锅炉额定蒸发量取估计值加以计算分析。在锅炉负荷有所改变时,散热损失绝对值的变化并不显著,所以散热损失相对值与锅炉负荷之间呈反相关关系,散热损失即:

u5=-0.34W+50.2

(13)

式中:W为机组负荷率,目前负荷与机组负荷的比例值,%。

灰渣物理热损失则是基于灰渣被排除时,温度高于进入锅炉时的燃煤温度,从而带走的热量与进入热量之间比值,则

(14)

基于式(11)、式(12),则锅炉效率表达式为

(15)

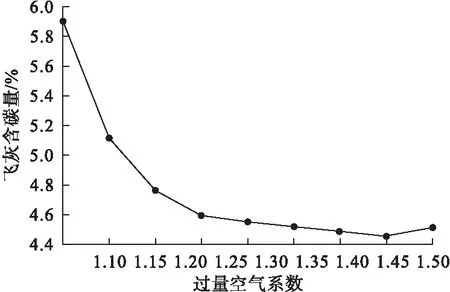

基于MATLAB软件制作飞灰含碳量与过量空气系数的曲线图[7],具体如图1所示。

图1 飞灰含碳量与过量空气系数的曲线图

由图1可知,飞灰含碳量与过量空气系数的关系接近二次函数关系,通过拟合获得二者关系式,即

Clf=16.73ω2-46.23ω+36.33

(16)

基于拟合结果检验,得知误差平方和为0.135,偏小,由此拟合结果良好。则锅炉效率与过量空气系数关系式即

(17)

3.3 锅炉运行效率评估模型

3.3.1 模型设计

以600 MW锅炉为例分析,则已明确锅炉某些性质或运行所需条件,则不需要再分析过热蒸汽温度与给水温度等要素,只需分析负荷率、排烟温度、出口含氧量等动态要素在锅炉运行效率中的影响性。且负荷率变化会造成排烟温度与出口含氧量变化,所以进行分析时,本质上只分析了一种变量。基于锅炉运行效率公式,以及不完全燃烧状态下过量空气系数测试计算公式,便可构建锅炉运行效率评估模型,以此分析锅炉运行参数对于锅炉运行效率的影响性。

在燃烧过程,就烟气成分分析可得不完全燃烧状态下过量空气系数测试计算公式,即

(18)

通常燃烧都比较完全,烟气内CO含量都相对较弱,所以可简化成:

(19)

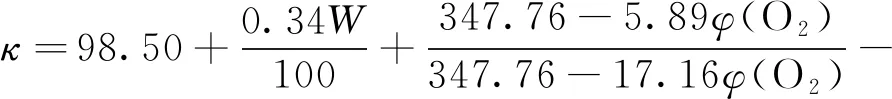

以600 MW锅炉分析,将锅炉运行参数确定值代入锅炉运行效率表达式中,则

(20)

灰渣物理热损失与不完全燃烧损失相对较小,可忽略,简化后可得

(21)

锅炉出口含氧量代表着锅炉燃烧用煤粉所需要的氧量与炉膛内进入氧量的比值。通常,在确保煤粉颗粒燃尽状态下,出口氧量越大,则排烟温度越低,引发的排烟热量损失越大,所以在此变化中存在着某机组负荷率下出口氧量与排烟温度相应的锅炉运行效率处于最高状态。

锅炉运行效率关于负荷率、排烟温度、出口氧量的表达式,即

(22)

代入φ(RO2)=13.06,则锅炉运行效率的评估模型[8]即:

(23)

3.3.2 模型实现

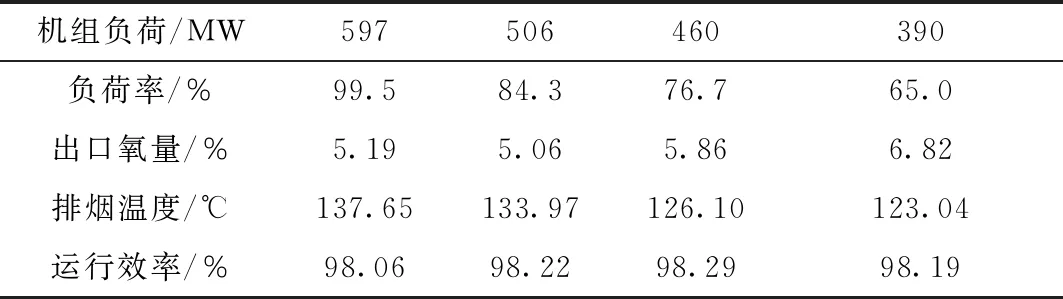

基于给定负荷率、排烟温度、出口含氧量数据,获得相应锅炉运行效率,具体如表2所示。

表2 不同机组负荷时锅炉运行效率

根据表2数据,基于MATLAB软件进行锅炉运行效率相对于负荷率的变化趋势分析[9],具体图2所示。

图2 锅炉运行效率相对于负荷率的变化趋势图

由表2可知,在机组负荷逐步减少的趋势下,出口氧量呈现缓慢增加状态,而排烟温度呈现逐渐降低状态,这时锅炉运行效率呈现先上升后下降的形态,由图2可清楚观察到锅炉运行效率的具体变化形势。

对于600 MW锅炉,在过量空气系数为1.49,负荷率约76.7%时,锅炉运行效率达到最高,即98.29%,相应的出口含氧量约5.86%,排烟温度约126.10%。

4 结 论

综上所述,过量空气系数是影响锅炉运行效率的主要因素,基于反平衡计算法进行锅炉运行效率计算分析,构建过量空气系数与热损失间的关系式,建立过量空气运行系数评估模型,以寻求热损失最小时过量空气系数,以其为最佳过量空气系数,通过拟合最佳过量空气系数与锅炉负荷间的关系曲线,构建锅炉运行效率评估模型,以明确锅炉运行最高效率。以600 MW锅炉为例进行了最佳过量空气系数与锅炉运行效率计算分析,结果表明,机组负荷为597 MW时,最佳过量空气系数为1.35,机组负荷为506 MW时,最佳过量空气系数为1.41,机组负荷为460 MW时,最佳过量空气系数为1.49,机组负荷为390 MW时,最佳过量空气系数为1.52;在机组负荷逐步减少的趋势下,出口氧量呈现缓慢增加状态,而排烟温度呈现逐渐降低状态,这时锅炉运行效率呈现先上升后下降的形态,由图可清楚观察到锅炉运行效率的具体变化形势;在过量空气系数为1.49,负荷率约76.7%时,锅炉运行效率达到最高,即98.29%,相应的出口含氧量约5.86%,排烟温度约126.10%。