一种大型固体火箭发动机界面脱粘缺陷的无损检测方法①

2021-07-15白小平王正安屈文忠安卫军

白小平,王正安,屈文忠,鱼 颖,罗 腾,安卫军

(1.西安航天化学动力有限公司,西安 710025;2.武汉大学 工程力学系,武汉 430072)

0 引言

高温、高压、高速度、高效率是现代工业的标志,需要建立在高质量的基础之上,工艺的高质量只能依靠无损检测技术的运用予以发现和评价[1],固体火箭发动机是这方面最具代表性的产品之一,其燃烧室结构通常由壳体、绝热层、衬层、推进剂、人工脱黏层组成,各粘结界面和推进剂内部质量状况是决定火箭飞行成败的关键因素[2]。粘接失效是固体火箭发动机最常见的失效方式之一,粘接界面的失效模式及机理研究是评价和改善粘接界面质量的关键技术之一。然而,目前国内外相关的文献报道较少[3]。

固体发动机各粘接界面中推进剂/衬层界面活性组分多,化学物理过程复杂,粘接问题突出[4],其出现弱粘接甚至界面脱粘,会对固体火箭发动机的结构完整性和工作可靠性构成威胁[5],工作时极易发生蹿火甚至爆炸事故[6]。由此可见,推进剂/衬层粘接界面的好坏是决定固体火箭发动机能否正常工作的主要因素,其脱粘形成原因有衬层吸收水分的影响,有推进剂、衬层及绝热层间活性物质迁移及反应的影响,也有材料在粘接和贮存过程中粘接界面老化而引起的界面层变化,较为显著的变化是力学性能和界面粘结性能[7],长期贮存时,由于药柱自身重力的作用,药柱蠕变产生过度变形,而发动机壳体一般有足够的刚度保持自身形状,从而引起粘接界面脱粘[8]。

据统计,在固体火箭发动机发射失败的各类故障中,有多达1/3的事故出于粘接质量[9]。有资料表明,固体发动机关键区域内药柱界面脱粘面积达到15 cm2,间隙达到0.38 mm时,脱粘处推进剂燃烧时,可引起发动机壳体烧穿,导致发动机爆炸。因此,固体发动机不允许在壳体、衬层和推进剂三者之间各界面存在脱粘缺陷[10]。为此,固体发动机在制造阶段以及总装后的整体产品服役贮存阶段,需要定期跟踪检测掌握燃烧室各粘接界面的质量信息。对于不同界面采用的无损检测方法也不相同,壳体/绝热层界面(也叫一界面)通常采用超声波多次脉冲反射法进行排查[11],但该方法仅限于金属壳体。对于非金属壳体而言,由于非金属材料具有异向性高、声衰减大、结构复杂等特性,超声探伤仍是一个薄弱环节[12]。

对于推进剂/衬层/绝热层界面(也叫二界面)的检测,早期仅能采用射线检测排查。国外从20世纪60年代开始进行固体发动机射线检测及应用研究[13],尤其是对于直径达 2 m以上的大型固体火箭发动机,一般使用能量在15 MeV以上的高能加速器进行射线照相或工业 CT(Computed Tomography,计算机层析成像技术)检测[14]。国内直到21世纪初,才相继研制成功了以 9 MeV和15 MeV 高能直线加速器为射线源的工业 CT 检测系统[15],可实现金属壳体材料和非金属壳体材料大型固体火箭发动机燃烧室的检测,通过燃烧室CT切片,准确判断推进剂/衬层/绝热层界面缺陷的性质、位置、大小等信息。

近几年,有提出采用扫频超声法进行推进剂/衬层/绝热层界面检测的可行性,但仍仅限于一定厚度的金属壳体[16]。目前,大型固体发动机壳体大部分为非金属材料,仅能采用高能直线加速器和工业 CT 进行推进剂/衬层/绝热层界面粘接质量检测,但必须将已经组装的整体产品拆装分解,再逐级转运至专门的射线工作场所,耗时费力的同时,还存在较大的安全质量风险。因此,对于非金属壳体材料固体发动机燃烧室在服役贮存期间推进剂/衬层/绝热层界面的质量排查,迫切需要一种能够在产品服役贮存现场就能够开展的野外机动、高效便捷的无损检测方法。

1 机电阻抗频响函数法系统组成及基本原理

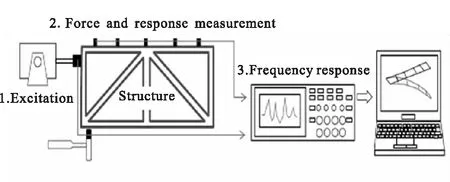

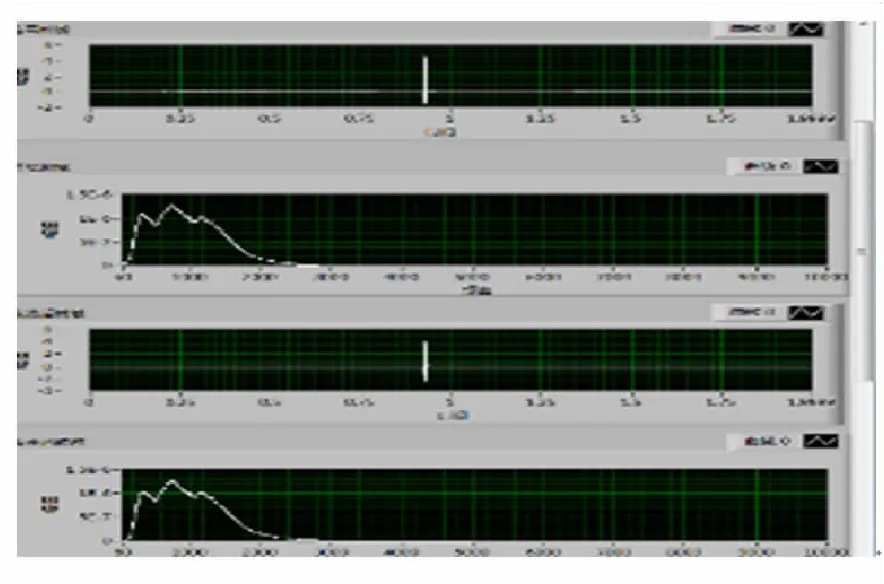

机电阻抗频响函数法检测系统主要由多通道高速数据采集器、转换盒、PCB力锤、PZT传感器(压电主被动传感晶片)、电脑显示器等组成。其机电阻抗法是一种公知技术,频响函数法是一种数据处理方法,二者结合运用目前没有发现相关记载。固体发动机界面脱粘试验中,采用机电阻抗频响函数方法,其原理如图1所示[17],利用力锤敲击待测结构表面给与脉冲状的力,通过武汉大学研发的信号采集程序测得响应信号的时域波形,如图2所示。通过Matlab程序制作各测点的界面频率响应曲线,以判定界面结构是否完好。根据固有频率公式:

式中ωn为第n阶固有频率;K为刚度矩阵;M为质量矩阵。

图1 机电阻抗频响函数法原理图

当界面结构完好时,绝热层/衬层/推进剂之间紧密地粘接在一起,当界面存在脱粘缺陷时,绝热层/衬层/推进剂之间会产生程度不同的分离,刚度矩阵和质量矩阵发生改变,结构的阻抗和固有频率会产生相应的变化,通过统计结构的固有频率并分析其变化,可判断界面结构的脱粘损伤[18-19]。

图2 力锤激励信号采集程序采集的时域波形图

2 试验过程

2.1 模拟试件试验

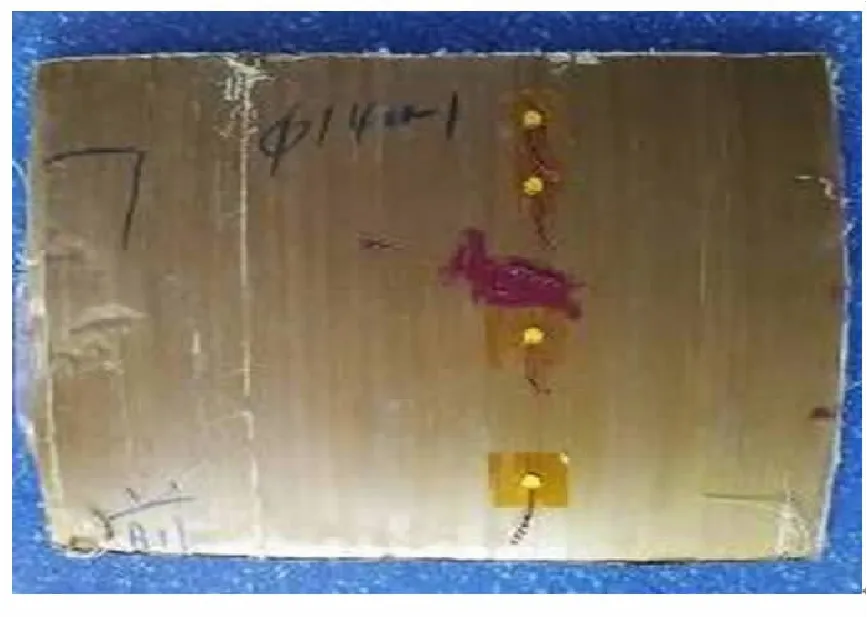

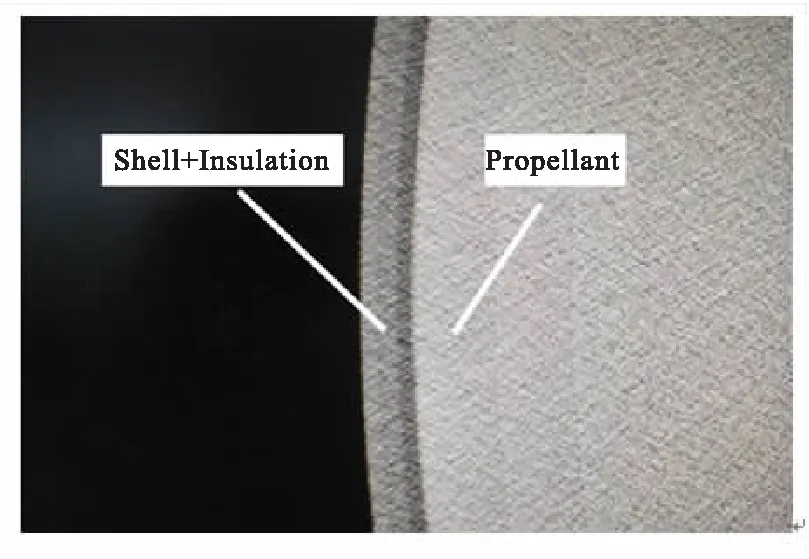

将固体发动机装药前的非金属空壳进行切割,模拟制作绝热层/衬层/推进剂界面完全分离状态时的脱粘试件,在内表面浇注假药推进剂,模拟制作界面结构完好试件,如图3和图4所示。

图3 空壳试件

图4 模拟完好结构的装药试件

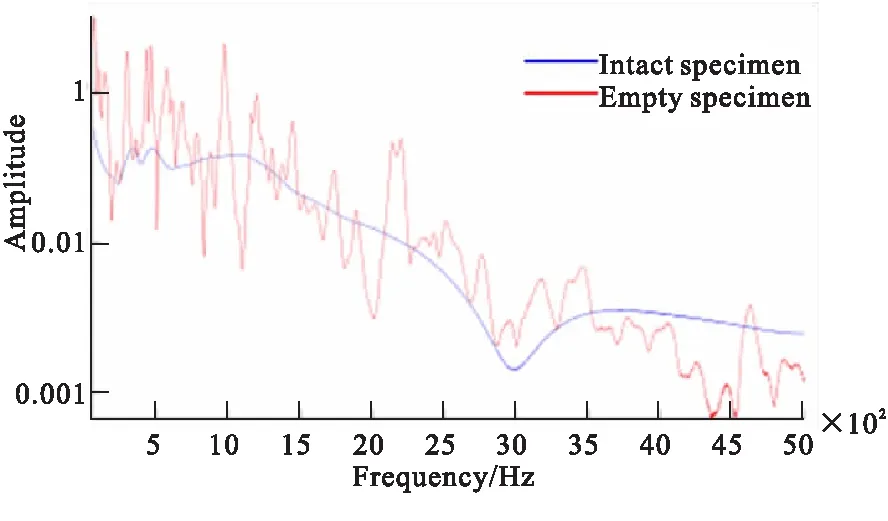

将PZT传感器粘贴在空壳试件与结构完好试件的外表面,利用力锤在距离传感器相同距离分别敲击两种试件,采集响应信号并进行频响函数曲线的对比。图5为两种试件试验的频响函数曲线。

图5 模拟试件频响函数曲线

由图5可看到,结构完好试件的频响函数曲线(蓝色)总体呈现较为平滑的抛物线状,在相对低频区(0~1000 Hz)出现2~3个较为平滑的小波峰。模拟脱粘的空壳试件频响函数曲线(红色)总体呈现为尖锐的锯齿状,波峰信息多而丰富,且从相对低频区延伸至相对高频区(约1000~3000 Hz),两者存在明显差别。这是由于当界面存在脱粘时,结构的刚度矩阵和质量矩阵较完整状态时发生变化,导致结构固有频率发生变化,表现为频响函数曲线波峰增多,且向高频段偏移,利用这种变化规律,采用机电阻抗频响函数法检测固体发动机绝热层/衬层/推进剂界面结构脱粘存在可行性。

2.2 发动机封头试验

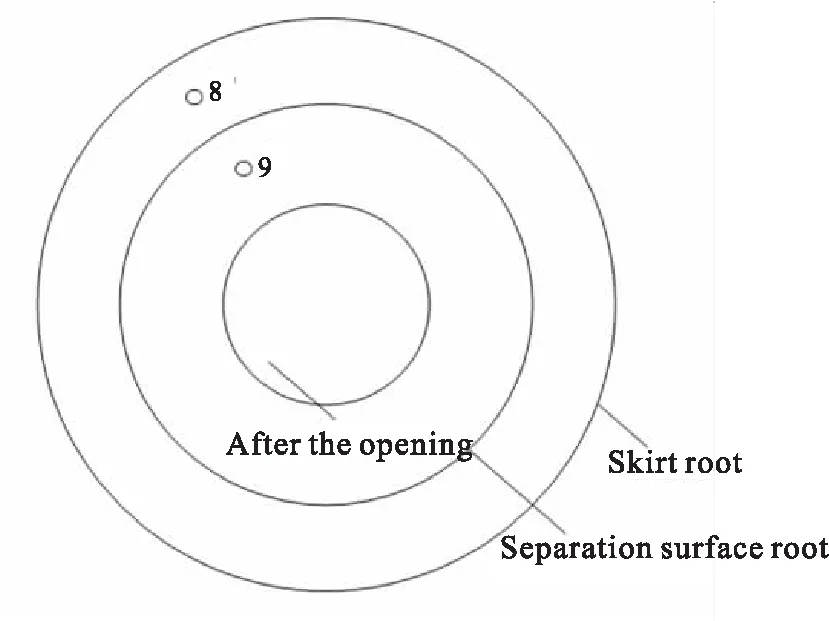

以1台壳体材料为非金属复合材料的发动机后封头作为试验对象,如图6所示。人脱分离面根部至裙根部区域可近似看作为结构完好区域,人脱分离面根部至开口区域可近似看作为绝热层/衬层/推进剂界面脱粘区域,在两个区域分别粘贴PZT传感器,并采集频响函数曲线。

图6 发动机后封头测点试验

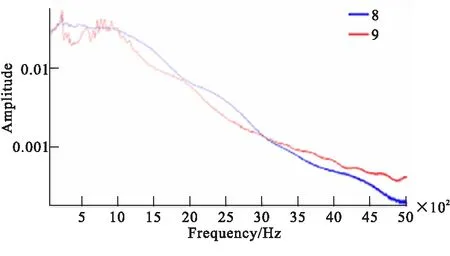

图7发动机后封头人脱分离面根部内外两个区域试验的频响函数曲线。可看出,结构完好区域的频响函数曲线(蓝色)呈现一条较为平滑的抛物线状,在相对低频区(0~1000 Hz)波峰较少且不明显。界面脱粘区域频响函数曲线(红色)在低频区波峰多而丰富,呈现明显的锯齿状。

图7 发动机后封头频响函数曲线

从发动机后封头的频响函数曲线和模拟试件的频响函数曲线来看,二者结构完好区域的频响函数曲线(蓝色)较为相似,均呈现一条较为平滑的抛物线状。而界面脱粘区域的频响函数曲线(红色)差异较大,这可能与空壳试件尺寸、质量以及有无绝热层等因素有关,但二者在相对低频区的频响函数曲线存在相似性,均呈现明显的锯齿状。

2.3 发动机筒体试验

2.3.1 PZT传感器粘贴

以3台壳体材料均为非金属复合材料的发动机作为筒体试验对象,经过射线检测确认,其中第1台试验发动机整个筒体段绝热层/衬层/推进剂界面存在大面积的脱粘缺陷,将其编为Ⅰ号。第2台试验发动机筒体中段绝热层/衬层/推进剂界面存在一定面积的脱粘缺陷,将其编为Ⅱ号。第3台试验发动机筒体绝热层/衬层/推进剂界面结构完好,编为Ⅲ号。在Ⅰ号发动机筒体中段脱粘中心部位粘贴PZT传感器,在Ⅱ号发动机筒体中段脱粘中心部位及脱粘边缘部位分别粘贴PZT传感器,在Ⅲ号发动机筒体中段结构完好部位粘贴PZT传感器,粘贴后如图8所示。

图8 PZT传感器粘贴实物图

2.3.2 试验结果

利用力锤敲击3台发动机距传感器相同距离的壳体表面,采集响应信号并进行频响函数曲线对比,为排除结果偶然性,每个传感器敲击并采集5次。

2.3.2.1 Ⅰ号大面积脱粘发动机试验结果

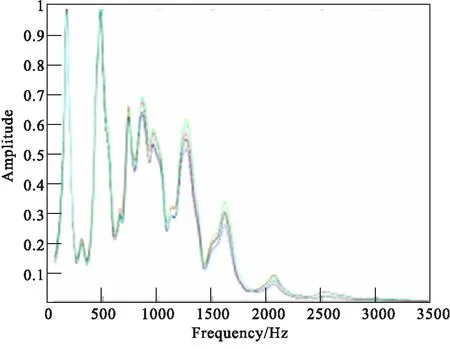

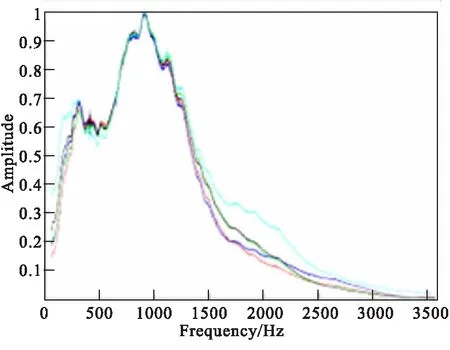

图9为Ⅰ号发动机绝热层/衬层/推进剂界面大面积脱粘时的频响函数曲线。可看出,其呈现非常典型的锯齿状尖锐波形,在3000 Hz频率范围内,波峰数量约在7~9个,这一点与前期空壳模拟试件的响函数曲线存在相似之处。

图9 Ⅰ号筒体脱粘发动机的频响函数曲线

2.3.2.2 Ⅱ号脱粘发动机试验结果

图10为Ⅱ号发动机绝热层/衬层/推进剂界面存在一定面积脱粘时脱粘中心的频响函数曲线。可见,与Ⅰ号发动机相似,呈现非常典型的锯齿状尖锐波形,波峰数量也是约在7~9个,不同的是Ⅱ号发动机的频响函数曲线波峰出现在约2000 Hz频率范围内,间距较小,递减的规律性更明显,这可能是由于Ⅱ号发动机脱粘面积较Ⅰ号发动机脱粘面积小的原因所导致的。

图10 Ⅱ号筒体脱粘发动机的频响函数曲线

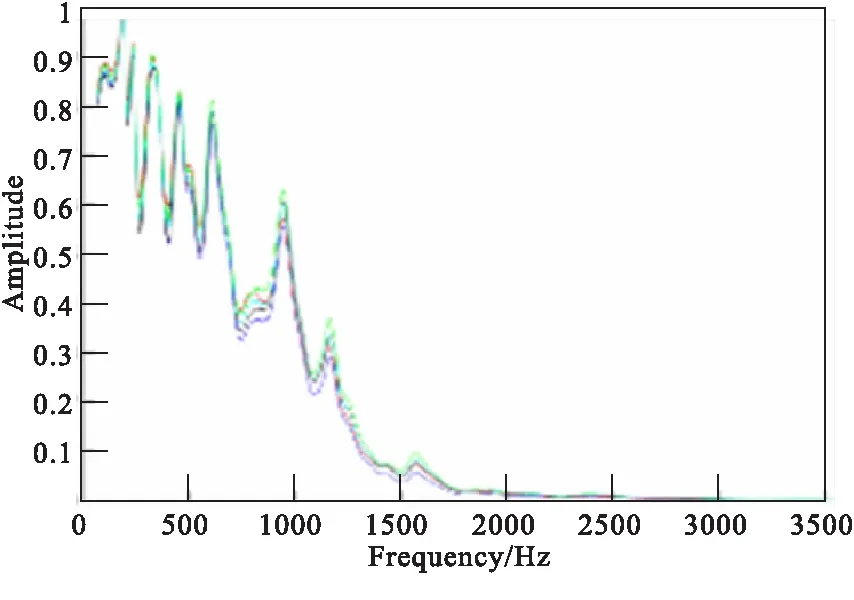

2.3.2.3 Ⅲ号结构完好发动机试验结果

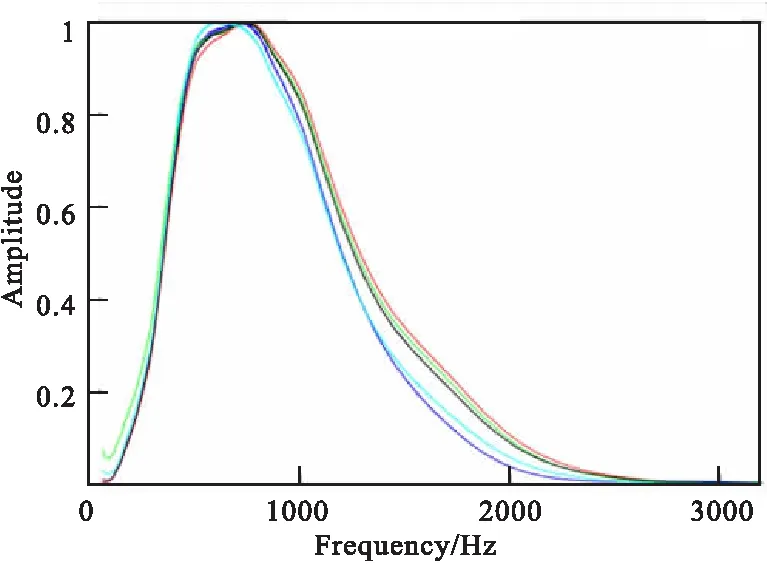

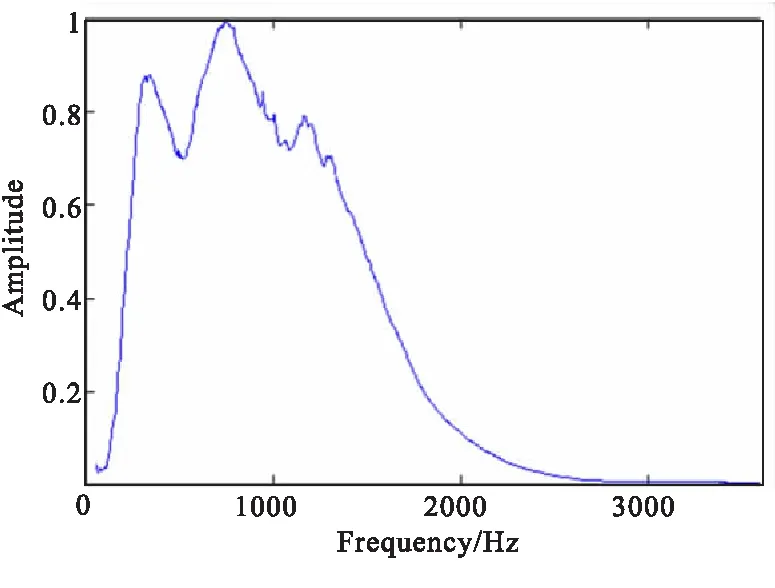

图11为Ⅲ号发动机绝热层/衬层/推进剂界面结构完好时的频响函数曲线。可看出,发动机结构完好时仅有1个主波峰,且非常平滑,与脱粘发动机的频响函数曲线差别非常明显。

图11 Ⅲ号筒体结构完好发动机的频响函数曲线

2.3.2.4 Ⅱ号脱粘发动机脱粘边缘试验结果

图12为Ⅱ号发动机筒体脱粘边缘的频响函数曲线。可看出,其既不同于脱粘发动机的多个锯齿状曲线,也不同于完好发动机的单个光滑曲线,而是兼具了两种曲线的典型特征,具有一个非常大的主波峰曲线,在主波峰的相对低频区(0~1000 Hz)存在多个锯齿状小波峰。

图12 Ⅱ号发动机筒体脱粘边缘的频响函数曲线

2.3.3 结果分析

通过发动机筒体检测试验可看出,当绝热层/衬层/推进剂界面结构完好时,发动机频响函数曲线仅有一个平滑的主波峰,最高幅值对应在约1000 Hz处。当发动机绝热层/衬层/推进剂界面出现脱粘时,频响函数曲线在相对低频区的波峰数量会急剧增加,出现非常典型的锯齿状波形,甚至会延伸至相对高频区。

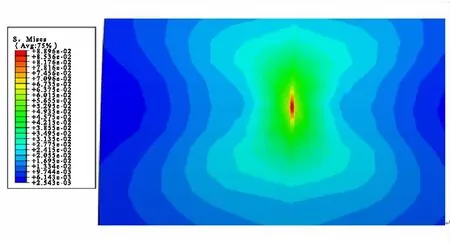

3 力锤敲击影响分析

为分析力锤敲击对发动机的影响,建立了三维计算模型并开展计算。如图13所示,当在发动机筒体中部施加50 N载荷时,计算结果显示应力最大值出现在敲击点处,其数值为0.089 6 MPa,此应力水平不会对燃烧室造成影响。机电阻抗频响函数法输入的脉冲激励信号很小,操作规程中采用力锤敲击发动机的冲击力要求小于10 N,如此小的冲击载荷更不会对发动机产生不利影响。

图13 壳体局部应力计算结果

4 应用验证

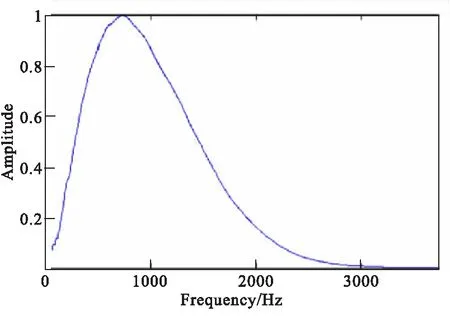

采用机电阻抗频响函数方法随机对一批未知状态的贮存产品筒体结构进行排查检测,将检测结果通过工业CT进行验证。图14为采用机电阻抗频响函数方法判定的筒体结构完好的产品,其频响函数曲线与前期筒体结构完好的Ⅲ号试验发动机非常一致,仅呈现一个平滑的主波峰,最高幅值对应在约750 Hz处。图15为该产品筒体结构CT验证的图像,可看出产品结构粘接良好、未见异常。

图14 筒体结构完好的频响函数曲线

图16为采用机电阻抗频响函数方法识别的1台筒体结构异常的产品,其频响函数曲线与前期Ⅱ号试验发动筒体脱粘边缘的频响函数曲线较为相似,在主波峰的相对低频区出现了3个锯齿状小波峰,幅值对应依次为345、745、1170 Hz。

图15 筒体结构完好的CT图像

图16 筒体脱粘的频响函数曲线

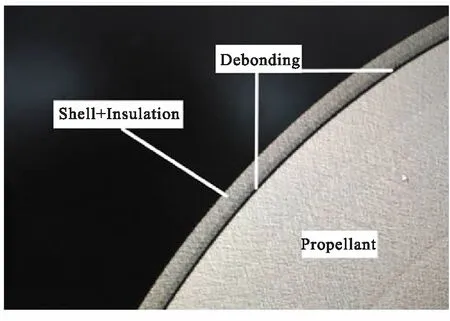

图17为该台产品筒体结构CT验证的图像。可看出,识别的结构异常区域绝热层/衬层/推进剂界面存在明显的脱粘。

图17 脱粘部位的CT图像

5 结论

机电阻抗频响函数方法采用多通道高速数据采集设备、压电主被动传感晶片和激励装置等构成固体发动机界面检测评估系统,当固体发动机绝热层/衬层/推进剂界面结构完好时,频响函数曲线在相对低频区(约0~1000 Hz)呈现较为平滑的抛物线状,仅有一个明显的主波峰;当固体发动机绝热层/衬层/推进剂界面出现脱粘缺陷时,频响函数曲线的波峰信息会变的非常丰富,在相对低频区的波峰数量明显增加,呈现典型的锯齿状,甚至会延伸至相对高频区(约1000~3000 Hz)。 机电阻抗频响函数法装置便携轻巧,通过该方法可以开展固体火箭发动机绝热层/衬层/推进剂界面粘接质量快速、便捷的野外机动检测,无需对多级发动机进行分解,尤其适用于已经列装的产品,在服役现场即可开展机电阻抗频响函数法排查,对识别出缺陷的产品再进行分解转运,通过射线检测进行缺陷位置、面积的最终确认与质量评估,从而能够大幅提升服役产品质量检测的效率和问题产品排查的目的性。同时,传感器晶片在不影响产品性能的情况下,可长期予以保留,有利于进行固体火箭发动机界面状态长期的健康监测。