履带起重机部件参数化模型仿真平台软件的开发及应用*

2021-07-14廖建国张庆波赵瑞恒王永立

廖建国,张庆波,齐 芳,赵瑞恒,王永立※

(1.浙江三一装备有限公司,浙江湖州 313000;2.湖州师范学院工学院,浙江湖州 313000)

0 引言

履带起重机是工业领域中应用十分广泛的一种起重机械,属于工程机械,其能在较恶劣的路况行走,可实现大载荷带载行走,且接地比压小、作业灵活[1-4]。为了缩短履带起重机开发周期,节约成本,程晶晶等[5]对起重机的主要组成部分进行了布局方案设计,并针对中小型塔机用的起升机构方案进行了优化设计,达到减小起升机构外形尺寸和自重的目的;张磊等[6]建立了起升机构传动系统的主要参数系统优化模型,完成了传动系统的主要参数优化和空间布局的优化设计。

履带起重机在工作过程中,很多重要的零部件会受到多种载荷的作用,易受破坏,造成失效,缩短整车的使用寿命[7-8]。在实际工程中经常采用有限元分析法对其在不同工况下的应力进行模拟,降低企业开发周期和成本[9-10]。张永康等[11]采用ANSYS Workbench对大型绕桩式起重机的连续回转结构件进行了80 t-90 m工况、1000 t-20 m工况下的有限元分析,通过输入材料力学性能参数、网格划分、施加载荷及约束,得到不同工况下的应力、安全系数、位移分布云图,节省了工艺试验费用和时间,降低了制造成本。谷礼新等[12]在ANSYS中建立塔式起重机起重臂的有限元模型,施加边界约束条件,对起重臂进行了稳定性分析,得到了起重臂典型工况下的特征值。从上述研究看出对模型进行CAE分析时,需要进行大量重复性的前处理操作,大大地降低了工作效率。因此,本文开发Creo参数化模型仿真接口,完成几何模型检查、网格划分、材料添加、边界条件设置、自动提交计算、自动输出仿真报告,可集成到Creo界面,一键快速完成仿真分析;按照设定的方案进行对比优化,输出方案对比。并且要求软件具有很好的扩展性,可以适应不断增加的参数化模型的仿真需要。

1 部件快速仿真平台软件的开发及应用

1.1 技术路线

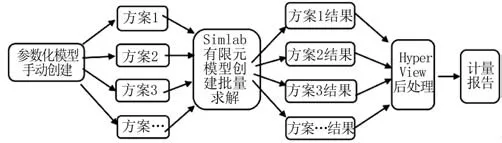

部件快速仿真平台技术路线如图1所示。首先手动添加Creo参数化模型,提出多种方案,基于Simlab二次开发创建有限元模型,完成几何模型检查、网格划分、材料添加、边界条件设置、自动提交计算,得到不同方案的分析结果。二次开发,完成几何模型检查、网格划分、材料添加、边界条件设置、批量求解。然后基于Hyperview二次开发实现对计算结果的自动后处理,自动输出仿真报告。

图1 部件快速仿真平台技术路线

1.2 参数化模型

参数化模型操作具体说明如下。

(1)参数改变时模型能正确自动更新,不出错。

(2)模型要求零件间无干涉、无缝隙等。

(3)对加载及约束位置进行标记,标记方式是在零件的相关区域内发布几何。

1.3 快速仿真平台软件

将部件的参数化模型输出到指定文件夹,由部件参数化项目实现参数化模型的自动输出。基于部件仿真的网格划分、材料属性添加、边界条件设置、加载、求解、计算报告输出均实现自动化,无需人为干预。智能化快速设计系统如图2所示。

图2 部件快速仿真平台界面

1.4 软件应用

以应力、质量、效率、精度、报告输出为指标,利用所开发的快速仿真平台软件对75 A底座的3种方案进行优化,并与原始方案(方案1)对比,从而验证所开发的可靠性。

1.4.1 应力

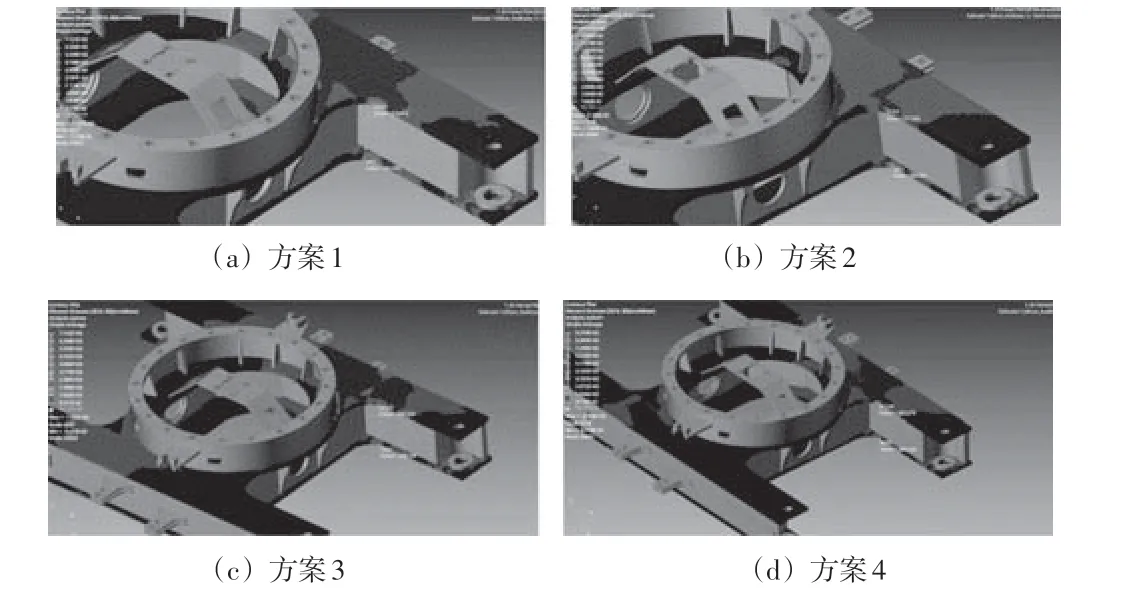

各方案的应力计算结果如表1所示。表中列出了不同方案下底座上盖板、下盖板的最大应力,并通过判断应力系数检验是否满足要求。结果表明4种方案中的底座上、下盖板的最大应力对应的应力系数均大于1.05,满足设计要求。各方案的应力云图如图3所示。从图中可见底座的最大应力发生在盖板的圆弧处,以上、下盖板的圆弧处的应力值作为优化约束条件,在该处满足强度的前提下,寻找重量最小的方案。

表1 底座各方案应力结果汇总表

图3 底座各方案应力云图

1.4.2 质量

应用结构仿真平台软件,通过4个方案的对比优化,得到底座各方案的质量如表2所示。表中方案2、3对应的质量均高于原始方案(方案1),而方案4相对于原始方案1降低了整体的质量,实现了降重0.339 t,相对于方案1实现降重比例为10.2%。因此,最终选择方案4作为设计输入。

表2 底座方案汇总表

1.4.3 效率

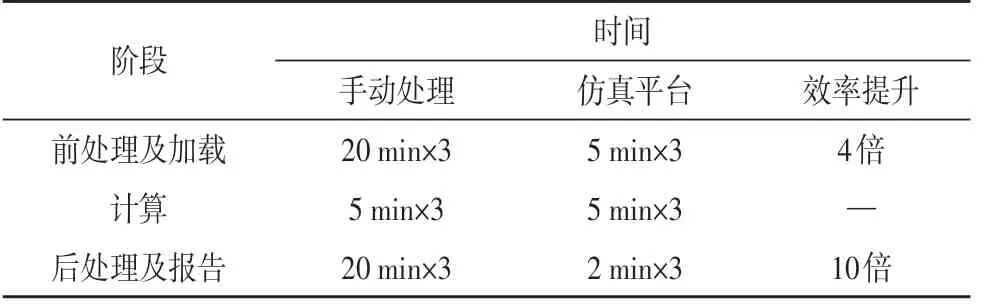

对手动处理和仿真平台的前处理及加载、后处理及报告所用时间进行了对比,快速仿真软件效率提升如表3所示。结果表明在后处理及报告所用的时间上,手动处理和仿真平台所用时间相等,没有区别。而仿真平台前处理及加载和后处理及报告所用时间则远远低于手动处理的时间,仿真效率分别提升3倍和9倍,并且方案越多,效率提升越明显。

表3 快速仿真软件效率提升表

1.4.4 精度

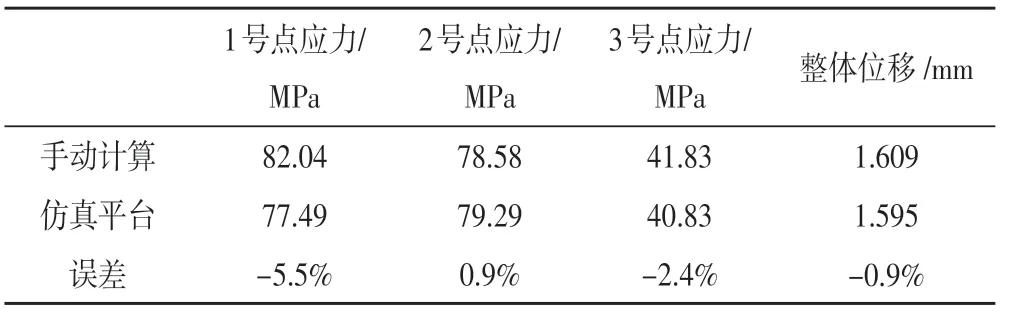

在底座上取3个点(图4)的应力对比手动计算和仿真平台的结果。对比结果见表4所示,结果表明在1号点、2号点和3号点的手动计算应力结果与仿真平台应力结果分别相差-5.5%、0.9%、-2.4%,结果误差较小,在可接受的范围内,证明所开发仿真平台可靠性好。

图4 底座上3个点的位置

表4 应力结果对比

1.4.5 报告输出

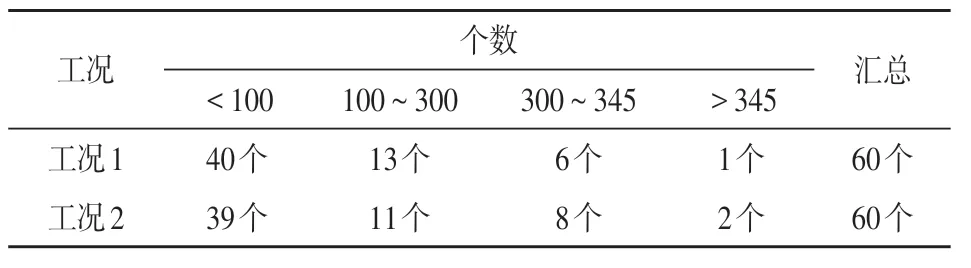

快速仿真平台软件可通过智能判断输出结果,如:输出超过或低于某应力阈值的零件明细表。以材料Q345为例,输出低于50MPa和高于300 MPa的零件明细,以此作为优化项。输出结果如表5所示。

表5 材料Q345零件应力汇总表

2 结束语

本文开发Creo参数化模型仿真接口,完成几何模型的检查、网格划分、材料添加、边界条件设置、自动提交计算、基于Hyperview二次开发实现自动输出仿真报告,可集成到Creo界面,一键快速完成仿真分析;按照设定的方案进行对比优化,输出方案对比。本文对履带起重机底座的3个方案进行仿真,仿真结果表明:仿真平台的精度与手动计算误差较小、可靠性高,而且前处理及加载和后处理及报告所用时间要远远低于手动计算,仿真效率提升3倍以上,大大节省了时间,利于企业快速推进项目;此外还可通过智能判断输出结果,通过配置文件和固化的参数化几何模型,实现仿真流程和仿真标准固化,可以有效避免仿真错误;并且软件具有很好的扩展性,可以适应不断增加的参数化模型的仿真需要,具有一定的推广意义。