非周期耦合式连续管减阻器设计*

2021-07-14张瑞萍窦益华

张瑞萍,陈 强,窦益华,于 洋,郑 杰

(西安石油大学机械工程学院,西安 710000)

0 引言

连续管在水平井钻进过程中刚度小、易屈曲、不旋转,引起摩阻过大甚至“锁死”。连续管技术在水平井内的作业优势明显,用处愈来愈广泛[1]。但由于连续管的尺寸小、柔性大、不易旋转和加压困难,与井壁间的摩擦阻力过大,导致钻头钻压不足[2-3]。连续管在注入压力和井壁摩阻的作用下入井时,容易产生连续管屈曲现象,无法突破连续管的“锁死点”,因此限制了连续管在水平井中的应用[4-7]。为克服上述难点,可配制连续管减阻器,使连续管与井壁间的摩擦力明显减小,机械钻速提高,作业周期缩短,连续管钻井效率提高,延长连续管在水平井的钻进位移[8]。

按照振动源是否为周期性振动,将连续管减阻器分为周期性振动减阻器和非周期性振动减阻器。周期性振动减阻器一般为机械式减阻器,其利用井内流体或者其他动力驱动机械装置,输出周期性振动或冲击力。RF-Rogaland Research公司研发的一种机械式减阻器,其工作原理为钻井液流入液缸,迫使振荡部分发生轴向位移,到达极限位置后,液缸泄压使振荡部分回到初始位置,不断循环上述运动减阻器产生周期性轴向振动[9]。Thru Tubing Solutions公司和Ander Gauge公司研发的机械式减阻器,其工作原理主要由阀、心轴和碟形弹簧协作产生压差,实现减阻器周期性的轴向振动[10-11]。覃光芬[12]介绍了一种新型机械式减阻器,主要由涡轮、凸轮和振动短节等组成,流体驱动涡轮转动,由联轴器把动能传递给凸轮,凸轮驱动振动短节做周期性振动。周期性振动减阻器的机械结构比较复杂,且受流体性质限制,研究人员提出用井内流体诱发结构振动的非周期性振动减阻器。

非周期性减阻器一般又称为水力式减阻器,其依据流体力学原理,设计一种可改变流体压力的特殊通道,激发流体在通道内振动。National Oilwell Varco公司研发的E-line Agitator水力式减阻器,其工作原理为流体驱动动力短节,通过改变盘阀短节内流道截面积,产生压力脉冲,驱动激振体产生非周期振动[13]。国内研发的一种水力振荡器,其中变流阀和动力部分构成径向振动器,产生液压脉动作用于轴向振动器(活塞、碟簧和心轴),使得该水力振荡器能够发生径向、轴向的非周期振动[14-15]。经大量实验和研究表明:周期性振动减阻器工作时连续管内流体必须达到阀值,否则无法驱动机械结构工作,而非周期性振动减阻器靠特殊流道诱发流体与结构发生振动而达到减阻目的,具有易发生和工作稳定可靠等优点。

本设计基于流体力学中附壁效应、卡门涡街效应,设计了两种结构简单、振动原理可靠的非周期流体振动腔室,即附壁振动腔室和涡街振动腔室。附壁振动腔室设计中采用了仿生“蜗壳”设计方案,涡街振动腔室设计中采用了非均布、多列绕流柱体设计。周期机械振动模块产生的轴向振动与非周期流体振动模块产生的轴向振动发生耦合,提供减阻器减阻的主要动力;非周期流体振动模块中附壁振动腔室与涡街振动腔室各自激发的径向振动耦合,提供了减阻器减阻的辅助动力;减阻器轴向振动与径向振动的耦合效应,提高了减阻器综合减阻效果。

1 非周期耦合式连续管减阻器方案

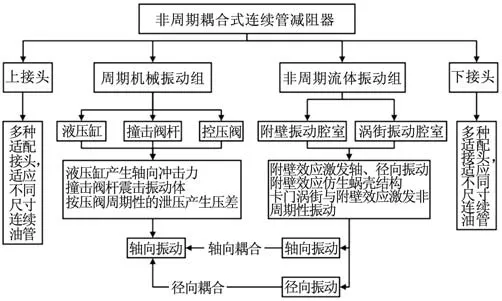

“非周期耦合式连续管减阻器”主要利用“周期机械振动模块”和“非周期流体振动模块”各自激发的振动进行减阻,当各组之间的振动在某些时间节点耦合时,产生足够大的瞬时冲击力,将连续管与井壁间的静摩擦变成滑动摩擦,甚至使其突破“锁死点”,达到减阻的目的。“非周期耦合式连续管减阻器”的设计思路如图1所示。

图1 非周期耦合式连续管减阻器设计思路

非周期,是指减阻器中2个非周期流体振动腔室皆可产生非周期轴向、径向振动。耦合式,是指周期机械振动组产生的轴向振动源和非周期流体振动组产生的轴向振动源振动耦合,非周期流体振动组在两个腔室产生的径向振动源振动耦合,减阻器自身产生的轴向、径向振动两者进行耦合。

其中,周期性机械振动模块工作时,流体驱动液压缸产生轴向冲击力,撞击阀杆震击振动体,控压阀周期性的泄压产生压差,从而产生轴向压力脉动,实现周期性机械振动。本文周期机械振动模块只产生轴向振动,作为主振动源,而流体振动腔室产生弱形式的径向振动,更有利于连续管克服摩阻;非周期流体振动模块“附壁振动腔室”和“涡街振动腔室”,分别采用仿生“蜗壳”和多列非均布扰流柱体的设计方案,使得流体所诱发的结构振动更为显著,增强减阻效果。

2 非周期流体振动模块

非周期流体振动模块是为本减阻器提供辅助振动源的模块,主要依据附壁效应和卡门—涡街效应进行结构设计,在流体作用下合理的结构设计使振动效果更为显著。

2.1 附壁振动腔室

附壁振动腔室主要依据流体力学中附壁效应原理设计,由于流体流经所设计的附壁效应振动腔室时,贴附于腔室表面流动,流经腔室的表面曲率在一直变化,流体速度和方向就会一直变化,从而诱发持续的振动;另外,附壁振动腔室设计中仿生“蜗壳”锥形结构,导致腔室压力也会发生变化,促进附壁效应产生的振动更加强烈。

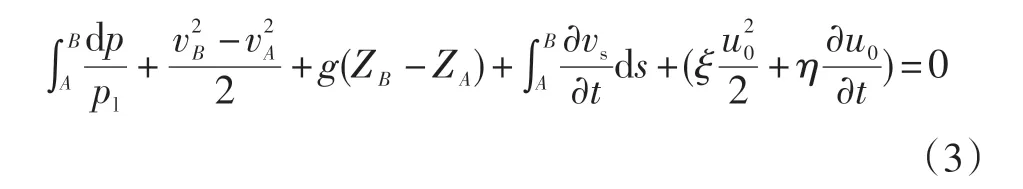

在许多一般规模的工程中,流道流体一般用定常伯努利方程来表达。附壁腔室内的流动虽属于油管道内流动,但减阻器工作时振动强烈,用定常伯努利方程特性无法满足,所以本设计采用非定常伯努利方程。一条流道上由点A到点B的非定常伯努利方程的表达如下[16]:

式中:pl为管内均压;ξ与η为流阻系数;u0为管内平均流速;为非定常项(具有惯性的流体因速度的剧烈变化而引起的能量损耗)。

根据非定常项的流动能量损失式(2)和非定常伯努利方程式(1),推导出管内流体实际流动的能量方程如下:

利用式(3)尝试对附壁振动腔室内的流体流动进行描述,则有:

式中:uc为管内截面平均流速;pc为管内平均压力;uout为出口平均流速;pb为出口平均压力。

基于附壁射流理论,借助三维造型软件Autodesk In⁃ventor,初步设计的涡街振动腔室如图2所示。附壁振动腔室设计时,未采用传统的圆柱—壁面模型,而是采用仿生“蜗壳”的设计方案。仿生“蜗壳”设计的附壁振动腔室,一方面,仿生蜗壳结构由于曲率一直按照螺旋路径变化,且曲率变化缓慢,这样的结构有利于附壁效应的诱发;另一方面,仿生蜗壳结构采用橡胶材料,留有内部流道,因此,当井内流体进入附壁振动腔室后,可以沿着内、外2个流道流动,这样的流道设计,有利于流体诱发结构在某些时间节点发生振动耦合。

图2 附壁振动腔室三维模型

2.2 涡街振动腔室

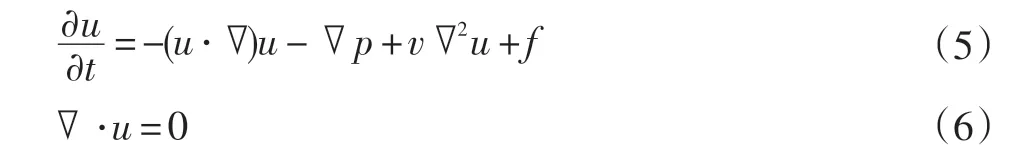

涡街振动腔室结构设计主要依据流体力学中涡街效应,井内流体绕过涡街诱发柱体时,诱发柱体两边会间接产生排列规则、旋转方向相反的漩涡,产生涡街振动效应。“涡街振动腔室”采用了多列非均布扰流柱体的设计方案,使得卡门涡街所诱发的振动更为显著,增强了减阻效果。流体流经涡街诱发柱体时,非周期性地产生漩涡、漩涡脱落,便会激发非周期性的轴向振动,将振动传递到减阻器壳体上,达到减阻的目的。涡街振动腔室中三柱绕流问题属于流固耦合问题,其数值模拟可参考基于嵌入式迭代的浸入边界法[17],方程如下:

当管内流体流经涡街诱发柱体时,可用下述运动方程来表示:

式中:t为流经该柱体时间;u为管内流体速度;∇为流体梯度;p为管内液体压强;v为液体黏性系数;f为流体附加体积力;m为柱体质量;y为边界条件;c为柱体材料阻尼;k为弹簧刚度系数;F为柱体承受的轴向流体力。

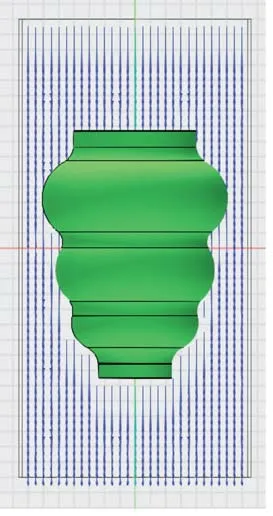

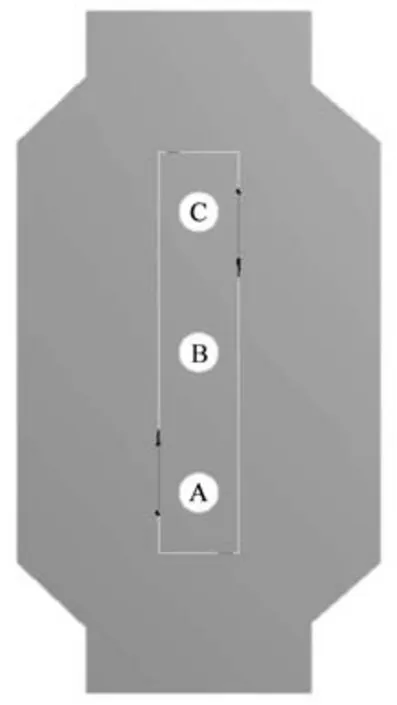

基于流固耦合问题理论,借助三维造型软件Au⁃todesk Inventor,初步设计的涡街振动腔室如图3所示。涡街振动腔室设计时,未采用传统的单柱绕流,而是采用了更为复杂的三柱绕流模型,在三柱绕流的基础上,进一步细化模型,将绕流柱体分成3层,每层设置非均布柱体4个,相邻两个绕流柱体间在相位上相差π/2。非均布、3列绕流柱体的设计,在一定程度上极大地利用了卡门涡街的振动特性,预期可以取得较好的流体振动频率,以增强减阻器的减阻效果。

图3 涡街振动腔室三维模型

3 非周期耦合式连续管减阻器结构

本文设计的非周期性耦合水力诱振式连续管减阻器三维模型如图4所示,主要由上接头、周期机械振动组、非周期流体振动组和下接头4个部分组成。流体流入周期机械振动组液压缸内,流体压力推动活塞杆上行,储能弹簧被压缩,当流体压力达到阈值时,控压阀开启,瞬间泄掉液压缸内的流体压力,储能弹簧释放动能,使撞击阀杆撞击震击壳体,压力泄掉之后,控压阀关闭,循环上述震击过程,产生周期性轴向振动。

图4 非周期耦合式连续管减阻器

流体流入非周期性流体振动模块,首先进入涡街振动腔室,流体流经涡街诱发柱体时,非周期性地产生漩涡、漩涡脱落,便会激发非周期性的轴向、径向振动,改振动传递到减阻器壳体上,达到减阻的目的。流体进入附壁振动腔室贴附于腔室表面流动,流经曲率变化处时,流体速度大小和方向便会发生变化,腔室表面曲率在一直变化,流体速度便会一直变化,诱发持续的振动。

4 非周期流体振动组工作过程

为了确保所设计的仿生“蜗壳”锥形结构和非均布多列绕流柱体结构能产生附壁效应和涡街效应,并可以诱发结构振动,因此本设计对附壁振动腔室和涡街振动腔室进行流体动力学仿真分析,主要监测2个腔室在工作过程中的涡量变化。

4.1 附壁振动腔室流体仿真

附壁振动腔室的仿真采用基于大涡模拟理论的无网格软件X-Flow,该流体仿真软件的特点是不需要网格划分,且能模拟井下单、双相流环境。考虑到附壁振动腔室所建立的模型在几何上具有较高的非线性,而使用三维流体仿真会极大地增加流体仿真建模难度,并对计算机内存利用要求较高,耗时耗力。于是,对附壁振动腔室的模型进行结构简化,用二维简化模型代替原来的三维非线性几何模型,简化建模结果如图5所示。监测附壁振动腔室工作过程中涡量变化图,如图6所示。由图可知,所设计的仿真蜗壳结构在每圈蜗壳的周围及其过渡处,涡量最大,在仿生蜗壳的上端部及下端部处,涡量变化最为显著,并可以看到明显的漩涡形成、堆积、脱落现象。综上所述,仿生蜗壳结构能够诱发持续、强烈的附壁效应,可以产生减阻器所需频率的振动,设计合理。

图5 附壁振动腔室简化模型

图6 附壁振动腔室涡量分布

4.2 涡街振动腔室流体仿真

由于所设计的涡街振动腔室中的多列绕流柱体具备对称性,因此将计算模型简化为二维模型进行仿真计算。按照简化计算模型,在Ansys Workbench的DM模块建立计算模型,建立完成涡街振动腔室的仿真计算模型如图7所示。

图7 涡街振动腔室流体仿真计算模型

设置入口边界条件为质量流边界3 kg/s,设置3个绕流柱体为固定约束,其余边界均为壁面。对设置好边界条件的计算模型,进行求解,得到其涡量分布如图8所示。

图8 涡街振动腔室流体仿真涡量分布

图8 表明,柱体A和B上的层间均生成旋涡,且在柱体C下方形成平行旋涡,但是两侧旋涡不稳定,在腔室下方发生耦合,得到复杂的旋涡形状。由于柱体A与柱体B脱落旋涡运动方向一致,通过漩涡叠加使得柱体B的产生更大的漩涡,同样,柱体B产生的旋涡也会使柱体C产生更大漩涡,从而产生显著的振动。另外,圆柱A、B、C处的涡量均比较大,即卡门涡街效应较为显著,说明涡街振动腔室可以诱发流体振动,该设计合理。

5 结束语

本文通过利用附壁效应、卡门涡街效应和振动耦合效应等流体振动原理,设计了一种新型连续管减阻器,利用X Flow和ANSYS Fluent软件对减阻器进行流体仿真分析,得到以下结论。

(1)周期机械振动组产生较大的周期性轴向振动,作为减阻器主振动源,减阻器整体采用“弱形式径向振动”,更有利于减阻效果。

(2)非周期流体振动组采用附壁效应和涡街效应原理,设计了仿生“蜗壳”锥形结构和非均布多列绕流柱体结构,有利于产生非周期振动,设计2个振动腔室,有利于两个效应振动的耦合。

(3)该设计利用ANSYS Fluent和X Flow软件进行仿真,以验证非周期流体振动腔室结构设计是否合理,仿真结果表明:附壁振动腔室和涡街振动腔室的涡量变化显著,可以诱发流体结构振动,设计合理。