基于ANSYS Workbench的某汽车转向节的有限元分析*

2021-07-14黄小娣

黄小娣

(广东理工学院,广东肇庆 526000)

0 引言

鉴于转向节对整车的重要性和自身形状的特殊性,国内外很多相关学者对其结构强度、刚度和疲劳强度进行了分析,取得了一定的研究成果。冯大碧等[1]对客车左前轮转向节的断裂部位进行了金相检查和扫描电子显微镜检查,指出这种断裂应属于早期疲劳断裂;吴海平等[2]结合了化学分析、电子显微镜扫描以及金相组织分析等方法,对QT450-10左转向节进行研究,认为转向节发生断裂主要有两个原因,一是组织中有夹杂物,二是外壁周围有很多渗碳体;Roberto d、Ippolito等[3-4]以长杆类转向节的疲劳寿命为研究对象,以有限元分析为基础,运用可靠的优化设计方法研究了这一类型转向节的疲劳寿命,同时也获得了相应的优化设计成果。文献显示,通过对转向节失效件进行化学研究分析、金相检查等,得出转向节强度失效的主要原因。就研究转向节疲劳强度的理论方法来看,目前我国主要使用的是梁弯曲理论中的近似计算方法,这种方法多用于传统的材料力学领域,而以有限元法为代表的数值计算方法是发展趋势。

本文基于ANSYS Workbench的有限元技术,依据汽车行驶的3种典型工况(即紧急制动工况、侧滑工况和越过不平路面工况)受到的载荷,对某轻型车前桥驱动用汽车中心孔类转向节进行强度的静态分析,为进一步优化设计提供可靠的依据。

1 有限元模型的建立

1.1 建模

本文所研究的汽车采用前驱转向桥形式,转向节为中心孔型转向节,通过SolidWorks建模,其在汽车悬架中的安装位置如图1所示。

图1 转向节安装位置示意图

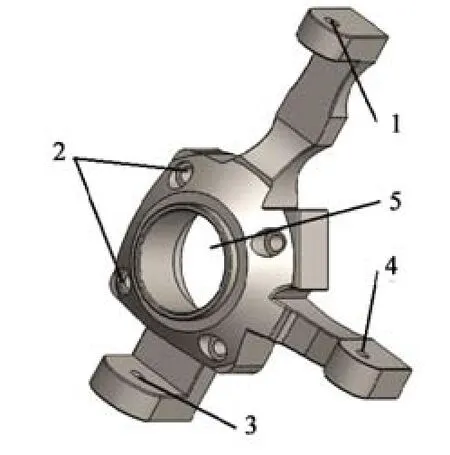

为了提高计算效率,模型除了保留原来的机械性能与结构特征外,对于其与减震器以及制动器连接螺纹简化成直通孔,把与下控制臂连接的球铰链简化成柱形孔,同样,对于加工过程中出现拔模角度、凸台、筋肋、小孔、轴孔退刀槽及翻边等结构特征也不考虑[5]。最后所得的模型如图2所示。

图2 转向节的有限元模型

1.2 材料属性以及单位制

本文选择由优质中碳合金钢40Cr制成的转向节作为研究对象,各物理量如表1所示[6]。

表1 材料属性

1.3 网格划分

本文所研究的转向节是一种复杂的空间实体结构,利用四面体网格划分方法,细化处理部分区域内的网格并对其进行优化,从而可以生成转向节的有限元模型,如图3所示,该模型中的节点、单元数量分别是188 321个与110 812个。

图3 转向节的有限元模型

1.4 边界处理

作为本文研究对象的轿车,其所采用的基本形式是前驱转向桥,同时还采用了麦弗逊式的悬架机构以及中心孔类的转向节,如图2所示,其与其他各个零部件的连接方式如表2所示,以此为依据来约束转向节[7]。

表2 转向节约束说明

2 转向节强度分析

2.1 受力分析

车辆驱动部件的负载主要是由车轮与道路这两者之间的作用力决定的,在计算行驶系相关零部件的静强度时,需要重点考虑汽车处于满载状态下的某些特殊工况,例如侧滑、紧急制动等。

汽车行驶过程中,转向节所承受的动态载荷大小和方向视工况不同而不同,具有代表性的工况载荷具体定义[5]如表3所示。

表3 转向节各载荷定义

2.2 不同工况的强度分析

本文所研究的车型主要参数如表4所示,通过表中的整车参数对模型进行了不同工况的受力分析计算。

表4 整车参数

2.2.1 越过不平路面工况

越过不平整路面工况是发生频率最高的一种,汽车在有障碍的路面上行驶时,转向节所受到的冲击载荷主要是经由车轮传递的法向载荷。此种工况下,动载荷远远大于静载荷,前者甚至可以达到后者的1.5~2.5倍,所以在对载荷进行求解运算时主要考虑动载系数。就此类工况而言,可以通过下式来计算转向节承受的载荷:

式中:Kd为动载系数,在汽车越过障碍路面这种工况下,动载系数一般是介于1.5~2.5,对于某些特殊情况动载系数可以取到3,本文设定Kd=2.5,结合整车参数计算出此工况的载荷值。

就此工况而言,来源于减震器、下摆臂以及转向拉杆等处的约束则是最主要的约束对象,将计算载荷施及不同部位相应的约束条件,施加给转向节的计算模型并进行具体分析,从而可以得出转向节在此工况下的变形图与应力云图,如图4所示。

图4 越过不平路面时转向节应力云图及变形图

2.2.2 紧急制动工况

紧急制动这种工况也是汽车行驶中常常遇到的一种情况,这种情况下,垂直载荷FY与制动力FX共同作用于汽车轮胎,而轮胎又会将其所承受的载荷传递到转向节处,这样行驶方向的纵向反力与垂直方向反力都会作用于转向节的中心大孔处。与此同时,制动力进行平移会相应地产生一个附加力矩Mz,而这个力矩也会作用于转向节。通过以下几个公式来计算各种载荷,具体如下。

垂直载荷为:

因制动器发生作用而产生的纵向制动力为:

由制动力进行平移所产生的附加力矩为:

本文选择了一种小型车进行研究,其总质量不超过4.5 t。依据机动车有关制动性能方面的规定,小型车在进行制动时,其减速度通常为结合整车参数计算并在模型相应的部位加载,得到紧急制动工况的变形图与应力云图,如图5所示。

图5 紧急制动时转向节应力云图及变形图

2.2.3 转向侧滑工况

侧向滑移通常简称为侧滑。当汽车行驶在曲线路面时,这时由于离心力的作用,汽车会在横断面上沿着曲线的外侧发生滑行移动;当汽车行使的路面是倾斜的,就会有横向力作用于汽车,这时汽车就会横着向下滑动;如果汽车汽轮的定位不恰当,这种情况下行驶中的汽车也会发生滑动而不能按照正常方向前行。如果车辆是在极快的速度下左转弯,这时会由于转得太急而发生左转弯侧滑。当汽车在转向时发生侧滑,这种工况下会有两个方向相同、大小却不同的侧向力分别作用于左前轮和右前轮。在侧滑工况下,内侧前轮与外侧前轮分别会受到一个垂直方向的载荷,这两个载荷的计算公式如下:

转向侧滑主要的约束是减震器、下摆臂及转向拉杆等处,结合整车参数计算出各个载荷,加载到有限元模型后,得到变形图与应力云图,如图6所示。

图6 转向侧滑时转向节应力云图及变形图

3 结果分析

3.1 有限元法计算结果分析

结合前面各种工况的转向节的应力云图和变形图,得到各种工况下的最大应力值和变形值,如表5所示。

表5 各工况下的最大应力与变形

由计算结果以及变形云图和变形图可知,在上述3种典型工况中,转向侧滑的应力值最大,为280.19 MPa,如果不平路面和转向侧滑同时发生,最大应力值也不超过500 MPa。而该汽车转向节所用的材料为40 Cr,其抗拉强度极限为940 MPa,屈服强度极限为750 MPa,能满足安全性能要求。

3.2 传统设计法计算结果对比

鉴于转向节结构的复杂性,所以用传统方法在设计转向节时,既要进行定性分析,同时还要通过类比的方法进行估算。通过分析有关汽车设计的某些文献发现[8],传统有关转向节的设计计算主要是针对套筒及长管等类型的转向节进行的,而且只是校验、核对位于指轴根部的危险截面的应力(通常认为该截面是最危险的)。如图7所示,A-A剖面即为指轴根部的危险截面。

以转向侧滑工况为例,对左转弯过程中左转向节的受力情况进行分析,这种情况下附加力矩会产生相应的弯曲应力,其最大值为:

图7 转向节传统设计计算示意图

其中:

式中:d为其中指轴的轴径,大小与本文中心孔类转向节的中心孔直径相当,取65 mm,结合整车参数代入到上式中,通过运算得到σwL=182.26 MPa,也就是说,计算此种工况下转向节的最大应力,如果以传统的设计计算方法来计算的话,最大值为182.26 MPa。而本文计算出的最大应力值则是280.19 MPa,要比用传统方法计算出的值大。相较于传统设计值,有限元计算值与真实情况更为接近,所以用有限元分析计算模型更加可靠。

4 结束语

本文通过建立中心孔类转向节有限元模型,根据约束情况以及相应的载荷计算方法,对汽车行驶中3种典型工况下转向节的受力情况进行分析,得到相应的计算载荷。通过借助ANSYS Workbench中结构静力学分析模块,得到了3种相应的变形图与应力云图,图中清楚地显示了不同工况下转向节的变形情况以及应力分布特点。此外还以转向侧滑工况为例,利用传统的计算方法对汽车转向节危险截面的应力值进行了计算,通过计算所得的值进行对比可以发现,本文所用的分析方法更可靠。