金属粉末3D打印装备的控制系统设计*

2021-07-14曾齐高李积彬

曾齐高,罗 飞,李积彬

(1.深圳市龙岗职业技术学校,广东深圳 518172;2.深圳技师学院,广东深圳 518040;3.深圳市模具先进制造技术重点实验室,广东深圳 518060)

0 引言

为满足日益苛刻的工业低成本和高性能要求,结合快速成形技术和金属粉末注射成形技术的优点,李积彬[1]提出了粉末冶金快速成形敏捷制造概念,用金属粉末材料制造产品样品零件,从而降低成形机成本,提高零件机械性能。

金属粉末3D打印成形技术[2-3]是基于粉末冶金快速成型敏捷制造概念而提出并升级的新技术、新工艺,是集金属粉末注射成形技术和快速成形技术优点所提出的一项新工艺。与现有的成形技术相比,该技术具有以下几个特点:(1)无需模具,传统的成形方法需要开模,而模具的成本较高,并且模具加工周期一般都较长;(2)无需大功率激光器,传统的激光烧结快速成形技术需要大功率激光头,其成本较高,少则几十万,多则上百万,非一般企业所能承受;(3)成形材料不局限于塑料,可适用于熔点较高的金属粉末、陶瓷粉末等。

金属粉末3D打印装备的开发是实现金属粉末3D打印工艺的基本保证,也是验证金属粉末3D打印工艺可行性的重要保障。金属粉末3D打印装备系统开发可分为4个层次,最高层为工艺原理层,其次为软件系统,再其次为控制系统层,最底层为机械系统层[4]。

本文旨在解决金属粉末3D打印装备控制系统的设计,控制系统是装备的关键所在,是装备功能实现的保证。

1 装备控制系统总体设计

金属粉末3D打印装备控制系统包括三维快速成形平台运动控制系统、单螺杆挤出装置运动控制系统、料筒加热温度控制系统、平台温度控制系统等4部分。

控制系统采用工控机(PC机)作为上位机,基于PCI总线的运动控制卡作为下位机。以ADT-8940A1运动控制卡为核心,开发了一套快速成形系统的硬件平台,包括三维快速成形运动平台、挤出螺杆动力驱动装置。

装备中三维快速成形平台的X、Y、Z轴伺服电机,单螺杆挤出装置中的螺杆驱动电机A轴电机,以及X、Y、Z滑台的限位需要控制。基于PCI总线的运动控制卡核心是由DSP和FPGA组成,具有功能强大、软件系统开发便利(支持VB,VC,Delphi等编程语言)、界面友好等优点,因此被广泛应用于运动控制领域。温度控制系统包括温度采集、温度控制两部分。热电偶作为最普通的温度传感器应用于本研究,其所测温度转化为微弱电势信号,经一体化温度变送器将其信号放大,最终模拟信号通过数据采集卡输入PC机中显示。通过所测温度与设定温度值比较,通过ADT-8940A1四轴运动控制卡的通用I/O输出控制固态继电器,进而控制加热圈的通断。

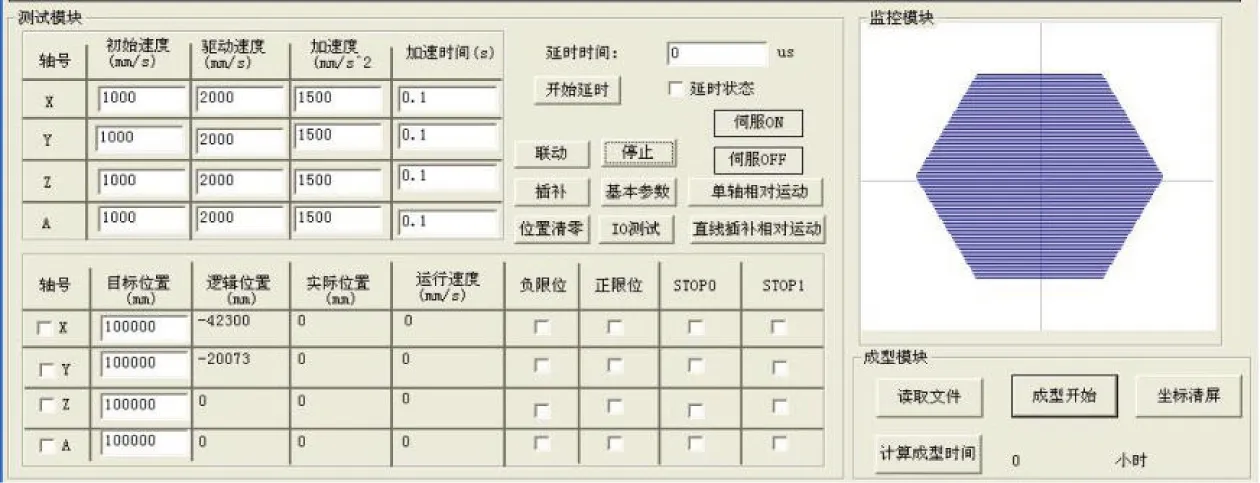

软件系统以Visual C++6.0为开发平台,开发了快速成形控制软件。其中包括运动测试模块、监控模块和成形模块3部分。

2 硬件设计

控制系统硬件系统由工控机(PC机)、运动控制卡、伺服电机、伺服驱动器、光电限位开关、固态继电器、加热圈、热电偶等组成,控制系统结构如图1所示。

图1 控制系统结构

控制系统的“大脑”工控机(PC机),作为控制系统的上位机,主要提供与用户的友好交互界面、控制状态的监控以及显示。由于系统采用的是基于PCI总线的运动控制卡,所以作为上位机必须拥有即插即用的PCI扩展槽,计算机系统必须具备高级编程语言如VC++、VB、LabVIEW、Delphi、C++Builder等[5]。

本文选用深圳市众为兴数控技术有限公司的ADT-8940A1四轴运动控制卡。ADT-8940A1控制卡是基于PCI总线的高性能四轴伺服控制卡,一个系统中可支持多达16块控制卡,可控制64路伺服/步进电机,支持即插即用。脉冲输出方式可用单脉冲(脉冲+方向)或双脉冲(脉冲+脉冲)方式,最大脉冲频率2 MHz,采用先进技术,保证在输出频率很高的时候,频率误差小于0.1%。支持任意2~4轴直线插补,最大插补速度1 MHz。速度控制可用定速和梯形加减速。位置管理采用2个加/减计数器,1个用于管理内部驱动脉冲输出的逻辑位置计数器,1个用于接收外部的输入,输入信号是A/B相输入的编码器或光栅尺,作为实际位置计数器位数高达32位,最大范围-2 147 483 648~+2 147 483 647。提供各种语言函数库和Windows动态链接库,实现复杂的控制功能。

温度控制系统包括料筒加热温控系统和成形平台温控系统两部分。温控系统从功能上可分为温度采集模块和温度控制模块。温度采集模块一般采用热电偶、温度变送器和A/D转化模块等组成。热电偶作为一种主要的测温元件,具有结构简单、使用方便等特点,因此在工业温度控制过程中得到了广泛应用。由于其直接和被测对象接触,不受中间介质的影响,因而测量精度高,并且通常可以在-50~1 200℃进行连续测量。由于热电偶所测电势信号较弱,所以系统中还需一体化温度变送器将热电偶产生的电势经冷节补偿放大后,再由线性电路消除热电势与温度的非线性误差,最后放大转化为4~20 mA电流输出信号。

温度控制模块由固态继电器控制加热圈的通断来实现,将热电偶所测得的温度与系统所设定的温度值进行比较后,利用运动控制卡的通用I/O接口控制固态继电器的开关,从而实现温度的智能控制。系统中采用6个固态继电器和多个大功率的加热圈,温度控制系统接线如图2所示。

图2 温度控制系统

3 软件设计

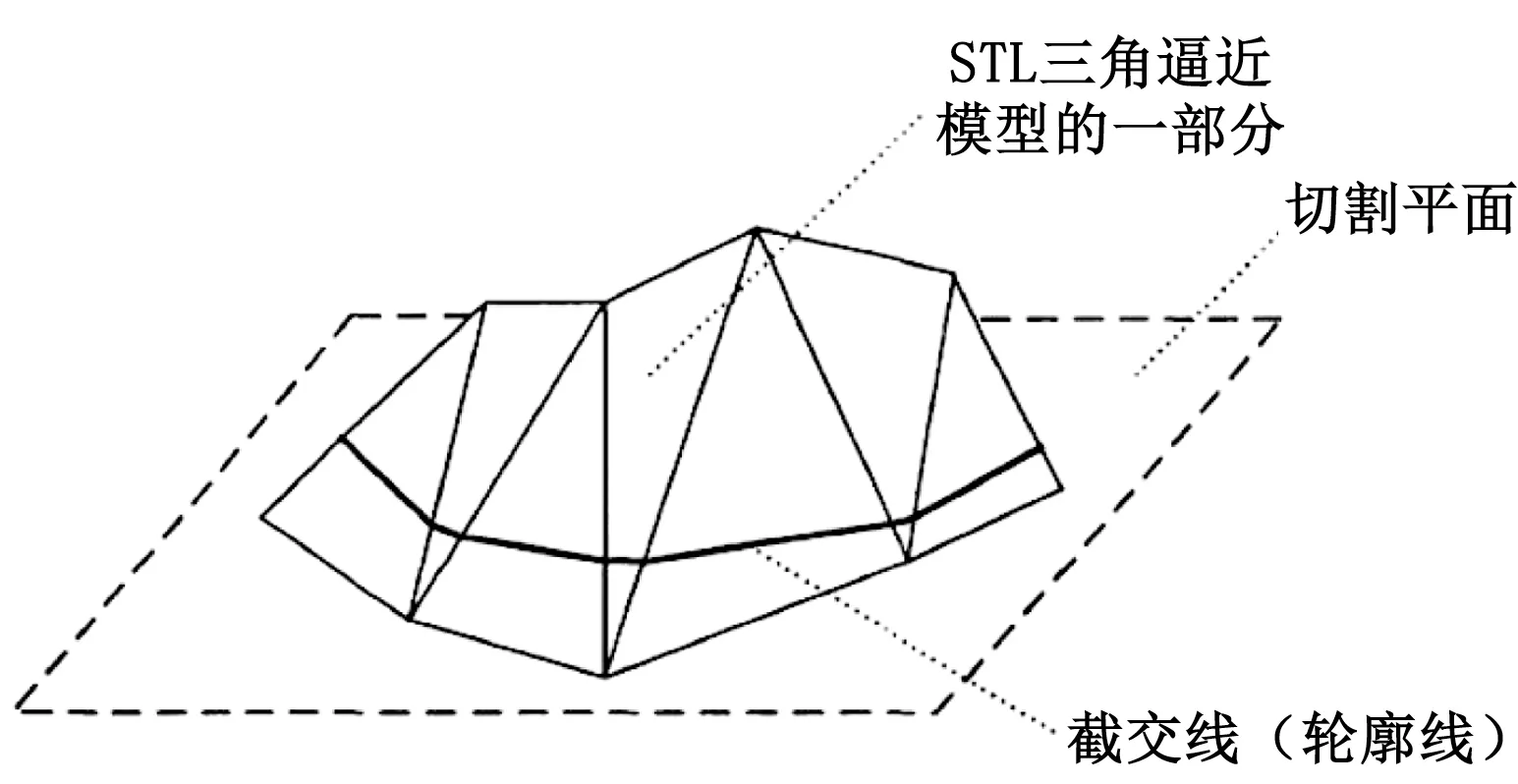

软件系统是快速成形系统的灵魂,快速成形系统中所有的动作都需要软件系统来执行。根据软件在成形过程中所起的作用,快速成形软件可分为模型数据处理软件和快速成形加工软件两大部分。本文采用深圳大学SZU-RP模型数据处理软件对3D模型进行切片,得到能够与成形软件进行通讯的.txt文件。数据处理软件即快速成形切片软件,是快速成形制造技术中的关键部分,软件采用STL文件格式,通过STL文件记录每个三角平面片的顶点坐标和法向矢量[6]。如图3所示,SZU-RP系统用一系列垂直于Z轴的平面与三维实体的表面求截交线,所得的截交线通常为一个或多个封闭的曲线环,这些封闭的曲线环所包围的面即为二维的层片,实现将三维数据离散为二维数据,得到能够与成形软件进行通讯的.txt文件。

图3 STL切片原理

快速成形加工软件是快速成形软件系统中最重要的一部分,所有的成形功能均由此完成,所以该软件设计的好与坏将直接影响到金属粉末3D打印成形工艺成形零件质量的优劣。软件系统是基于Visual C++6.0平台环境开发的,为用户提供了良好的可视化编程环境。该环境由一套综合的集成工具组成,在此环境下,可以对C和C++应用程序进行各种操作,包括建立、打开、编辑、浏览、保存、编译、链接和调试等,而这些操作都可以用鼠标单击工具按钮来完成[7]。

控制系统中采用ADT-8940A1运动控制卡,其提供了Windows系统下的动态链接库,所以只要调用函数库中的指令,就可以实现运动控制器的各种功能。

成形开始之前需要对控制卡初始化,电机上伺服,然后设定成形参数,包括成形温度、挤出速度、成形平台运动速度、加速度等,读取切片软件处理完成的数据文件,然后进行金属粉末挤出堆积快速成形,其程序设计流程如图4所示。

图4 程序设计流程

软件系统设计包括测试模块、状态监控模块和成形模块3部分。测试模块主要包括单轴运动状态测试、多轴插补运动测试、各轴正负限位测试、程序基本参数设置、运动控制卡IO测试等;状态监控模块主要包括运动实时路径显示,是用VC++画图程序和TIMER控件完成;成形模块包括读取成形文件、计算零件成形时间等。金属粉末挤出堆积快速成形软件界面如图5所示。

图5 金属3D打印软件界面

成形程序由VC++6.0编写,许多的函数都是调用运动控制卡所封装好的函数,程序中部分代码如图6所示。

图6 部分代码

4 结束语

本文详细阐述了金属粉末3D打印装备控制系统的设计,控制系统是装备的关键所在,是装备功能实现的保证。控制系统从功能上由硬件系统和软件系统设计两部分组成。

控制系统采用工控机(PC机)作为上位机,基于PCI总线的运动控制卡作为下位机。以ADT-8940A1运动控制卡为核心开发了一套快速成形系统的硬件平台,包括三维快速成形运动平台、挤出螺杆动力驱动装置。软件系统以Visual C++6.0为开发平台,开发了快速成形控制软件,其中包括运动测试模块、监控模块和成形模块3部分。

通过后续成形工艺实验研究,测试了金属粉末3D打印装备控制系统的硬件和软件功能,验证了金属3D打印成形工艺的正确性以及合理性。