小型金属件的自动包装装置设计*

2021-07-14张秋容张文婷

张秋容,张文婷

(1.河源职业技术学院机电工程学院,广东河源 517000;2.宏达机械制造(河源)有限公司,广东河源 517000)

0 引言

随着用工荒及中国制造2025战略发展趋势,国内大多数企业在寻求自我发展出路时加快了自动化升级改造的步伐[1]。以当前一些小型金属件如螺钉、垫片、钥匙模板等大多数依赖作坊式的微型企业生产为例,这些企业在包装工序上多采用人工称重包装,存在着包装精度有误差及工作效率低下、生产成本高等不足。针对上述不足,本文以某钥匙模板生产企业的包装工序为目标,结合企业现有的生产链状况,采用UG软件对钥匙模板自动包装装置机械结构进行设计与建模,并采用PLC为控制核心,配合步进驱动系统、气动控制系统等控制装置的协调运作,以实现钥匙模板的高精度、高效率自动包装。进而为其他小型金属件生产企业的包装工序实现自动化生产提供参考方案。

1 装置总体机械结构方案设计

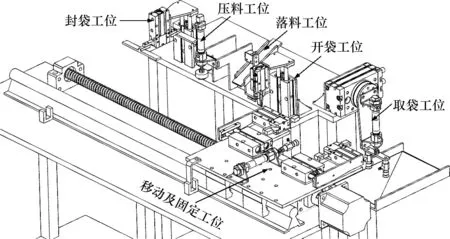

钥匙自动包装装置主要由机械手运输机构、开袋机构和封装机构组成[2]。机械手在初始位置,取袋工位的旋转气缸向下旋转,取袋吸盘气缸伸出吸起袋子,然后旋转气缸转回原位,由固定工位上的手指气缸固定袋子,固定后开袋吸盘气缸伸出,与取袋气缸上的吸盘一同吸住袋口,同时缩回打开袋口,伸缩气缸也会同步缩回;第一次开口后,步进电机带动轴转动,移动工位到达开袋工位,进行二次开袋;接下来移动到送料及计数工位,进行钥匙装袋,达到预定数量后,移动到压料工位,对袋口的钥匙进行下压,防止挡在封口位置;最后到达封口工位进行热封口;封装完成放下产品,移动工位回到原点位置重复以上工序。打包好的产品通过下方斜板滑向流水线送走。结构如图1所示。

图1 总体机械结构

1.1 移动及固定工位

由于导轨丝杆传动机构在精确传动中有极其突出的优点[3],自动包装装置的机械手运输机构主要采用了滚珠丝杆光轴和SBR直线导轨滑块组成导轨,其滑台上面则是可移动的固定工位,可随丝杠进行左右传动,如图2所示。当取袋工位将水平放置的包装袋旋转90°并送至固定工位,夹袋宽度调整缸缩回且夹袋气缸夹紧包装袋,首次开袋吸盘和取袋工位吸盘同时吸压实现首次开袋。考虑固定工位所需带动的对象为钥匙包装袋,在落料工位时钥匙进入袋中会增加重量,所以夹袋气缸端部的夹具采用粗糙的橡胶块来增大摩擦,同时袋子下方也有支撑板,当袋子达到一定重量时,由支撑板分担一部分重量;首次开袋伸缩缸伸出后要注意吸嘴的末端处应处于夹袋夹具中线过一点,以实现吸嘴完全接触袋子,成功将袋子吸开。

图2 移动工位结构

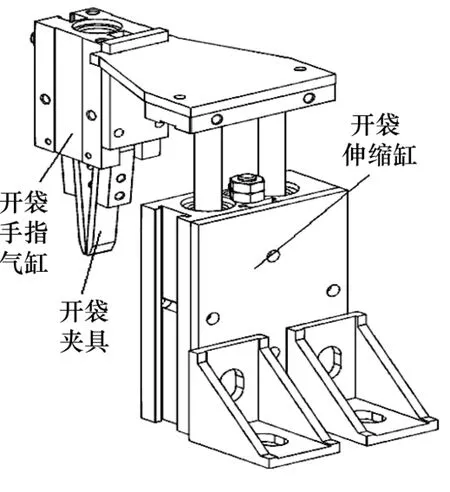

1.2 开袋工位

开袋工位由1个升降气缸和1个手指气缸组成,如图3所示。利用手指气缸的张开和闭合,对包装袋口进行再次开袋,属于保证机构,用于防止袋口不完全张开的情况发生,升降气缸则是用于调节手指气缸的高度位置,需要时下降使爪子进入袋口,不需要时上升,防止爪子与移动工位产生碰撞。

图3 开袋工位结构

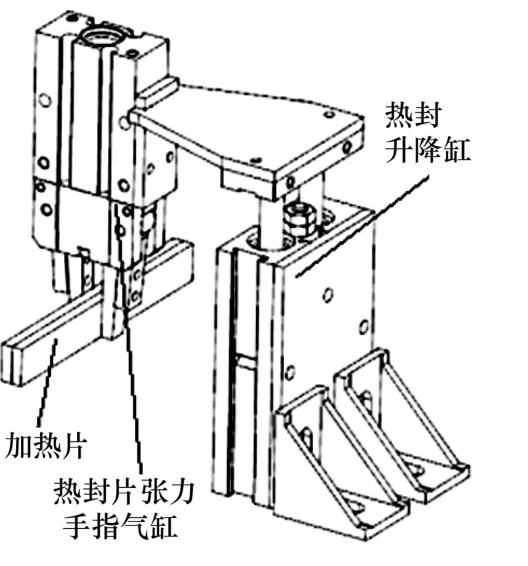

1.3 封袋工位

封袋工位由1个升降气缸和1个张力手指气缸以及加热片组成,如图4所示,当移动工位到达热封工位时,升降气缸下降,张力手指气缸闭合,加热片将袋口封装,然后张开、上升,即封装完成,加热片采用模拟量控制,防止温度过低无法成功封口,或者温度过高将袋口融穿。

图4 封袋工位结构

2 控制系统设计

自动包装装置运行时,步进电机、运动气缸等按照预设的程序流程先后顺序动作,具有运行效率高、响应速度快、稳定性好等特点。

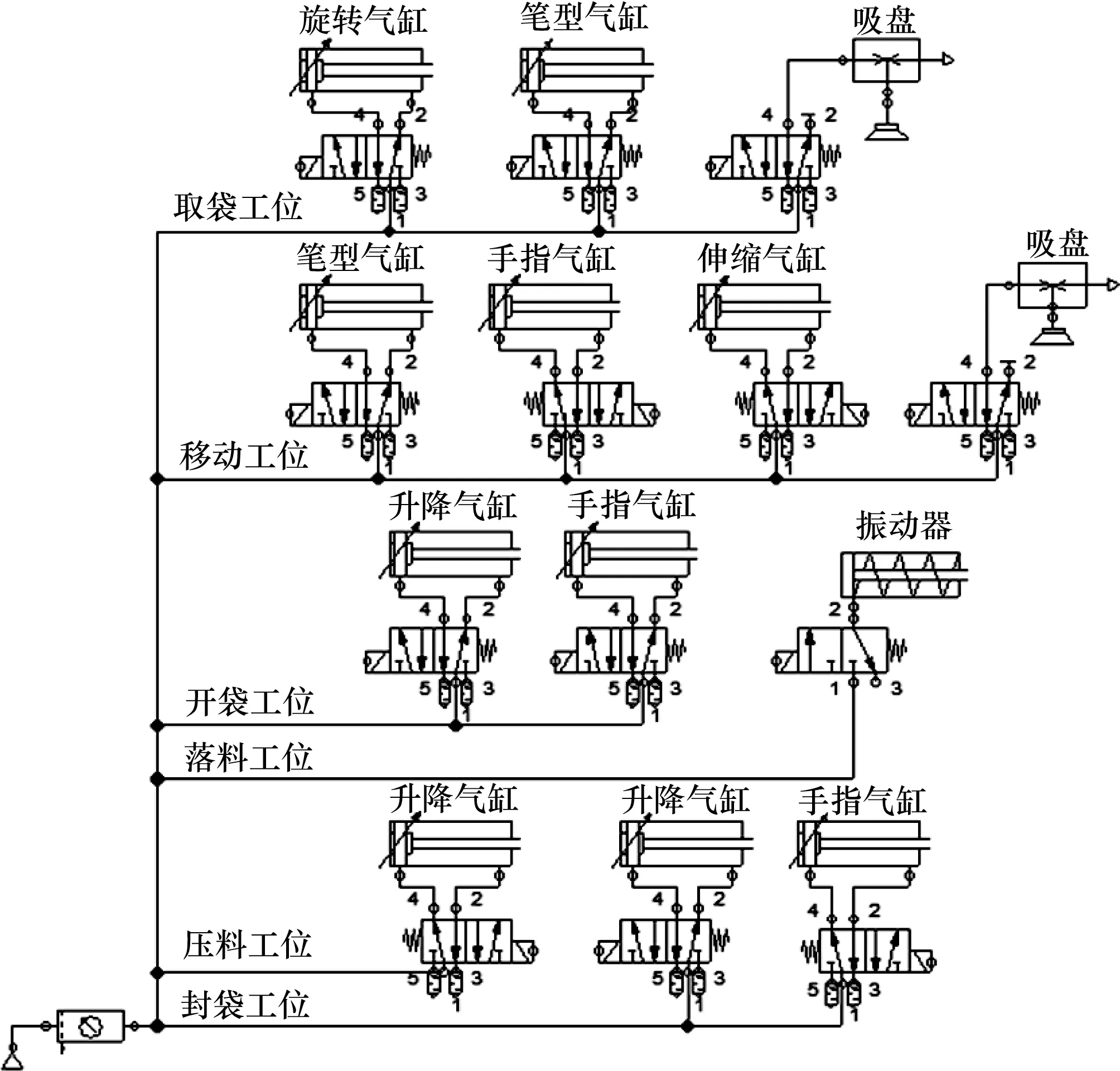

2.1 气动控制系统

气动系统原理如图5所示,图中电磁阀线圈的通断由PLC程序控制,进而可自动实现每个工位上各个气缸所带的工作机构完成相应的直线运动或旋转运动。真空发生器是利用正压气源产生负压,与吸盘配合,达到吸附袋子的作用[4~6]。

图5 气动系统原理

2.2 电气控制系统设计

2.2.1 硬件设计

本电气控制系统主要分为主电路和控制电路两部分,系统I/O分配如表1所示。主电路选用两相空气开关作为整个控制电路的总开关,当两相空气开关接上时,外部220 V电压通过开关电源转化为系统所需要的24 V电压;通过端子排1将开关电源的24 V和0 V电压传输给系统系统中其他元器件。

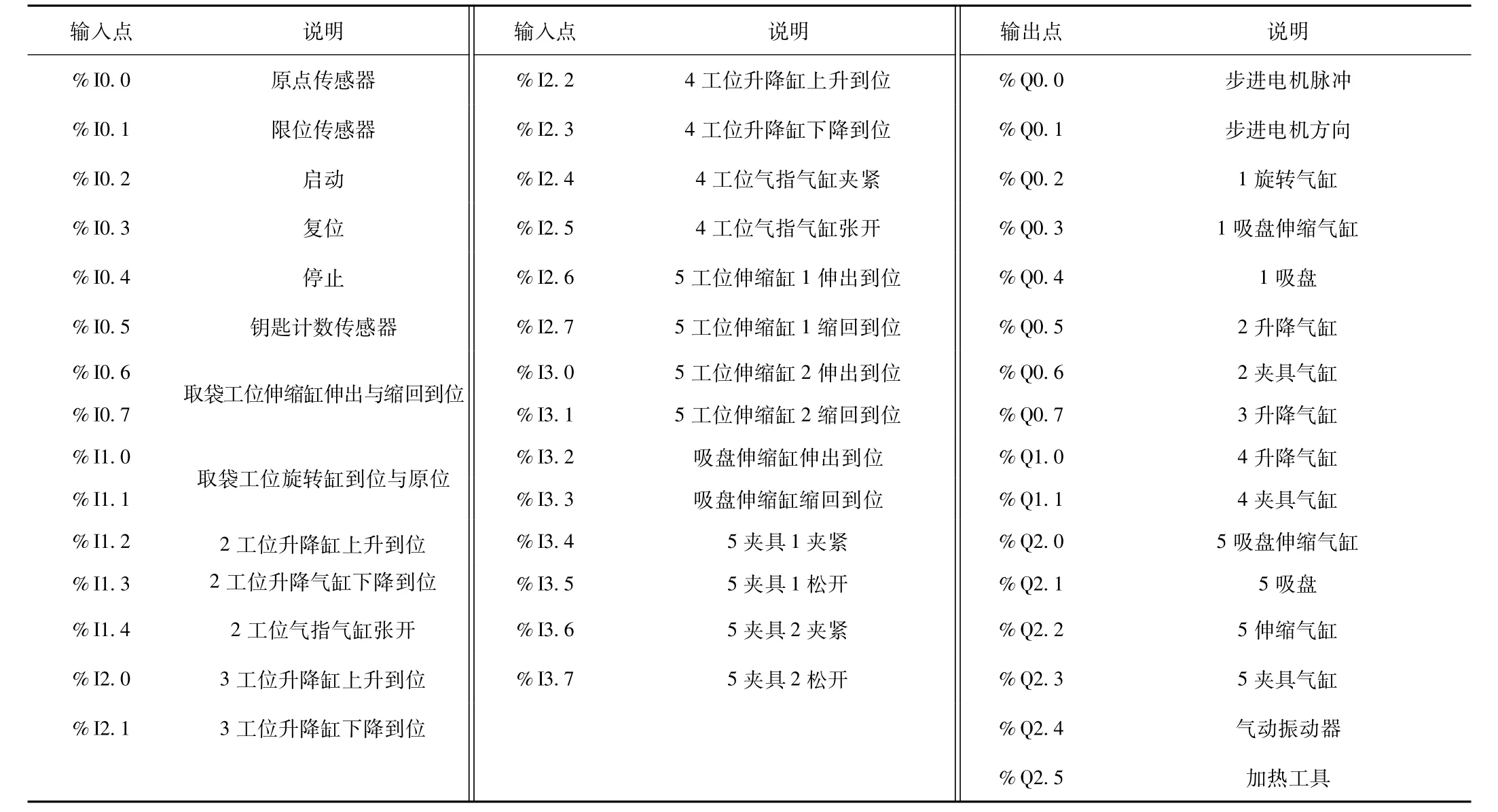

表1 控制系统I/O分配

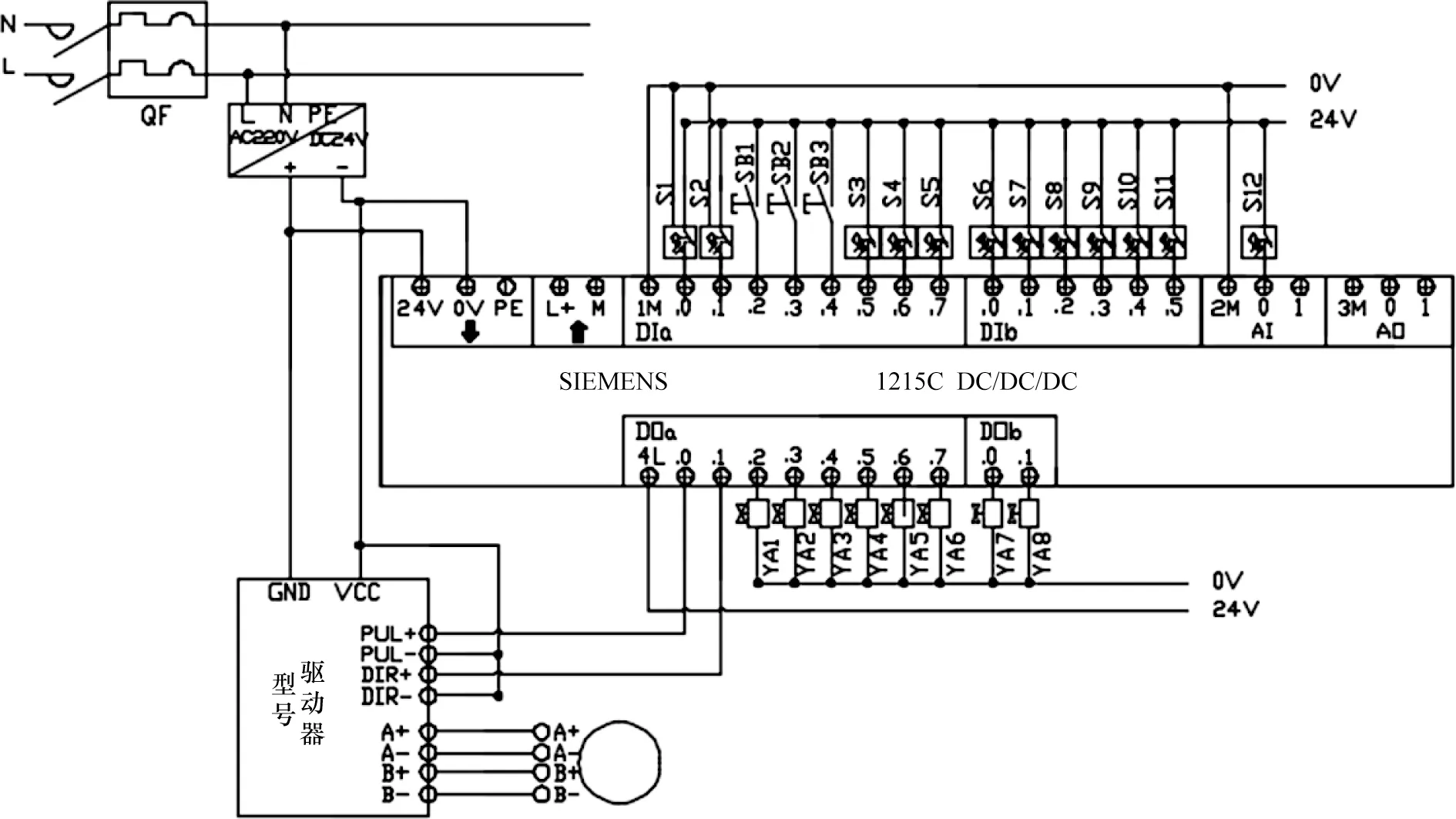

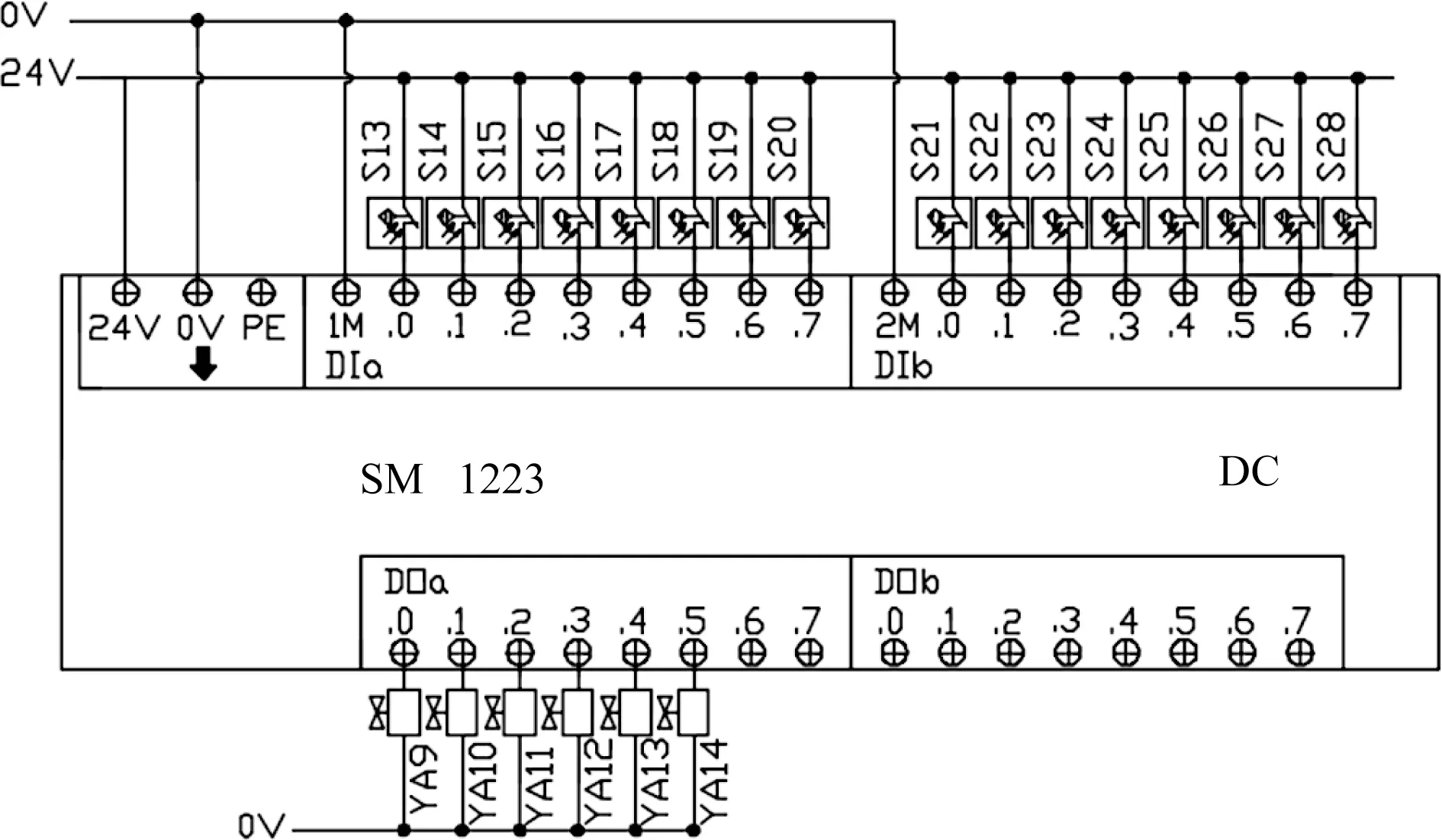

选用西门子PLC为整个系统的控制器,但由于PLC本身的输入输出点不足,故采用SM 1223 DC模块来增加输入输出点,两者间利用接口完成信号对接[7],具体控制电路图如图6~7所示。57步进主要控制用于工作台的移动;端子排1与端子排2分别作为信号传输使用;开关电源则是起到将交流电转为系统所需要直流电作用。

图6 电气控制系统原理(主模块)

图7 电气控制系统原理(扩展模块)

2.2.2 控制流程图设计

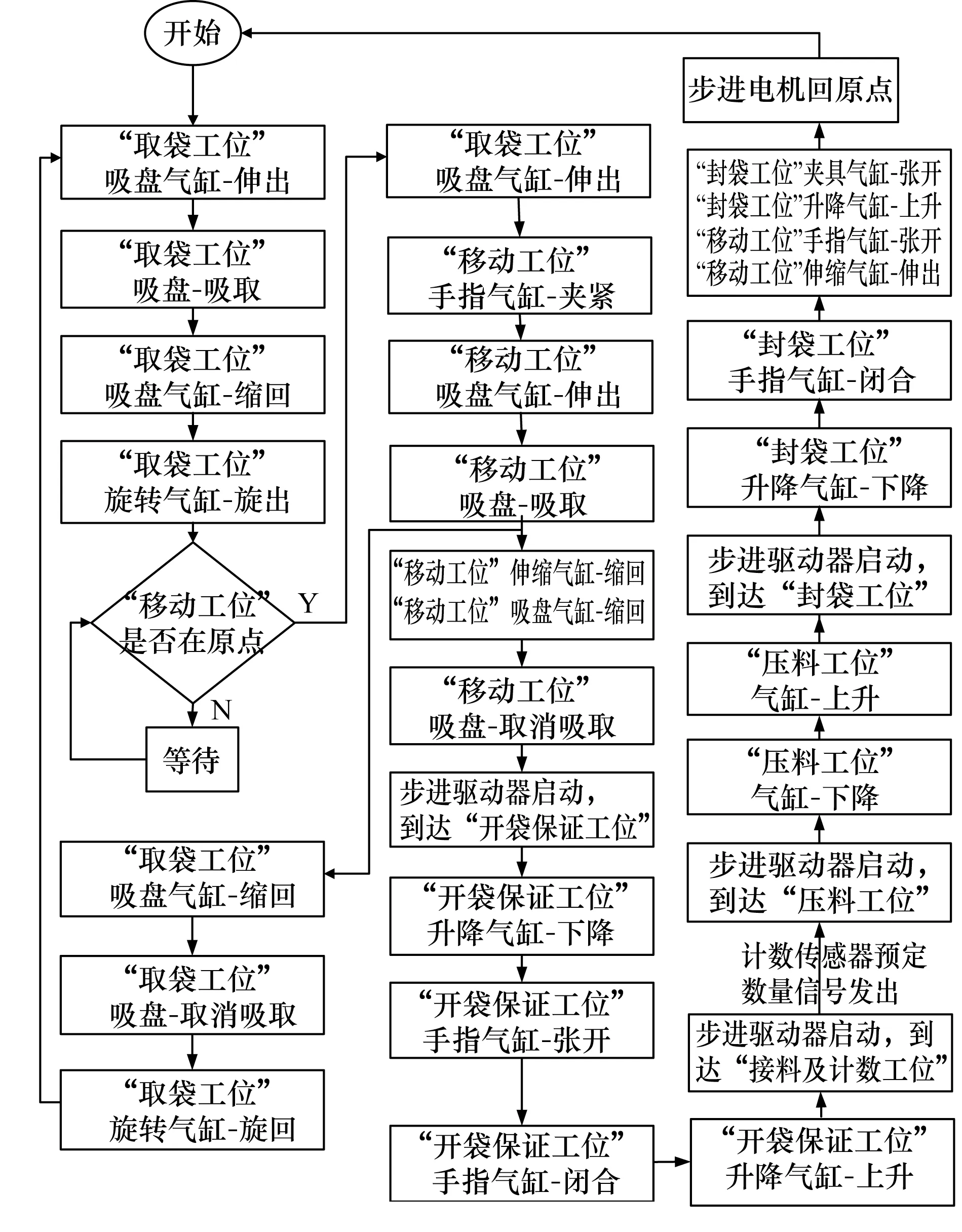

按照装置的任务要求,设计PLC程序工作流程如图8所示。当按下开始按钮,取袋工位、移动工位、开袋工位、压料工位及封袋工位按单序列或并行序列顺序执行动作,每完成一次工序返回原点[8~9]。

图8 控制流程

3 结束语

本文经过装置机械结构设计及建模、气动控制系统设计、电气控制系统设计和虚拟实验调试,完成了基于PLC控制的小型金属件自动包装装置设计,装置可以实现螺钉、垫片、钥匙模板等金属件的自动包装,运行稳定、可靠,效果良好。设计中也存在一些不足,例如移动工位采用步进驱动系统,各个工位的位置准确性在多运行几圈后会下降;取袋工位单独采用吸盘取袋,相对于硬度及厚度较好的包装袋装置取袋精度很高,但对于较薄的包装袋其取袋精度不够。在以后的研究中,要进一步优化机械结构方案,实现大范围厚度包装袋包装工序的全自动化。