通用控制器主板自动测试装置的研发*

2021-07-14郭灿彬冯凌云

郭灿彬,吴 迪,冯凌云,罗 岚

(1.广东机电职业技术学院,广州 510515;2.中山华帝股份有限公司,广东中山 528415)

0 引言

承压式太阳能控制板器板是承压式太阳能热水器产品的主要控制部件之一,控制器板检测不过关容易出现产品质量问题,整套设备将不能正常工作,只能返修处理,频繁出现状况不但直接增加企业的运营成本,而且严重影响企业的品牌声誉,打击消费者的购买信心[1-2]。在控制器板自动测试装置立项开发之前,企业的承压式太阳能控制器板主要通过人工方式进行检测,检测效率较低,检测结果容易出错,检测的精度不能保证,检测一致性与稳定性差,导致产品质量参差不齐,返修率高。为了改善这种状况,本文研发一款全自动的检测装置,用于代替人工检测的方式,减少产品的返修率,降低企业的运营成本,提高产品的质量[3-4],该项目的立项与开发,对于提高企业的经济效益有重要的现实意义。

1 整体方案设计

自动测试装置支持两种检测操作模式:第一种方案是用液晶屏作显示输出,液晶屏作为数据输出终端,按钮作为数据操作输入,各种菜单操作和测试结果都通过液晶屏显示,一目了然;第二种方案是通过PC终端应用程序显示输出,通过USART串口连接下位机和上位机,上位机发出操作指令,下位机返回检测结果并且在上位机的界面显示输出。

1.1 电源板检测项目说明

电源主板是承压式太阳能热水器控制器的主要关键部件之一,其中某一路传感器或者电源接口出现异常都会导致控制器不能正常工作,检测装置主要对以下项目进行检测:水箱上部温度传感器、水箱下部温度传感器、集热器温度传感器、水压传感器、水流传感器、5 V电源电压、电磁阀电源信号输出端(12 V电源电压)、循环水泵电源信号输出端、电加热电源信号输出端。表1所示为自动检测装置需要进行检测的相关项目、对应项目的检测方法与要求、检测结果异常情况分析及解决办法。

表1 控制器板检测项目

1.2 项目检测原理

本测试装置测试的项目较多,归纳整理可分为以下几组,每一组变量的检测原理如下。

(1)传感器组

在实际检测的过程中,用一组固定的电阻代替传感器(用定值电阻模拟传感器),单片机采集传感器输入端的电压值,只要该数值的大小在检测人员设定的范围之间,就表明电路板的传感器线路正常,否则视为不合格产品。

(2)电磁阀(12 V电压)

这个端口和12 V电源电压输出是相连的,检测电磁阀电压输出就意味着把12 V电压也进行了测试。首先扫描单片机的电磁阀引脚,确认该引脚为高电平,然后通过单片机发出控制信号,使电路板上的继电器闭合,电磁阀端输出大概12 V的电压,通过降压处理使电压在单片机的可测试范围内,通过软件处理,在液晶输出端还原为实际检测到的电压值。

(3)5 V电源电压

先进行电阻分压,然后输入到单片机端检测,原理和电磁阀(12 V电压)检测原理相同。

(4)水泵电压信号、电加热电压信号

由于这两个输出端输出的是大概220 V的交流电压,所以在控制板上首先经过了阻容降压,通过单片机检测光偶是否导通来达到检测的目的。

1.3 检测流程

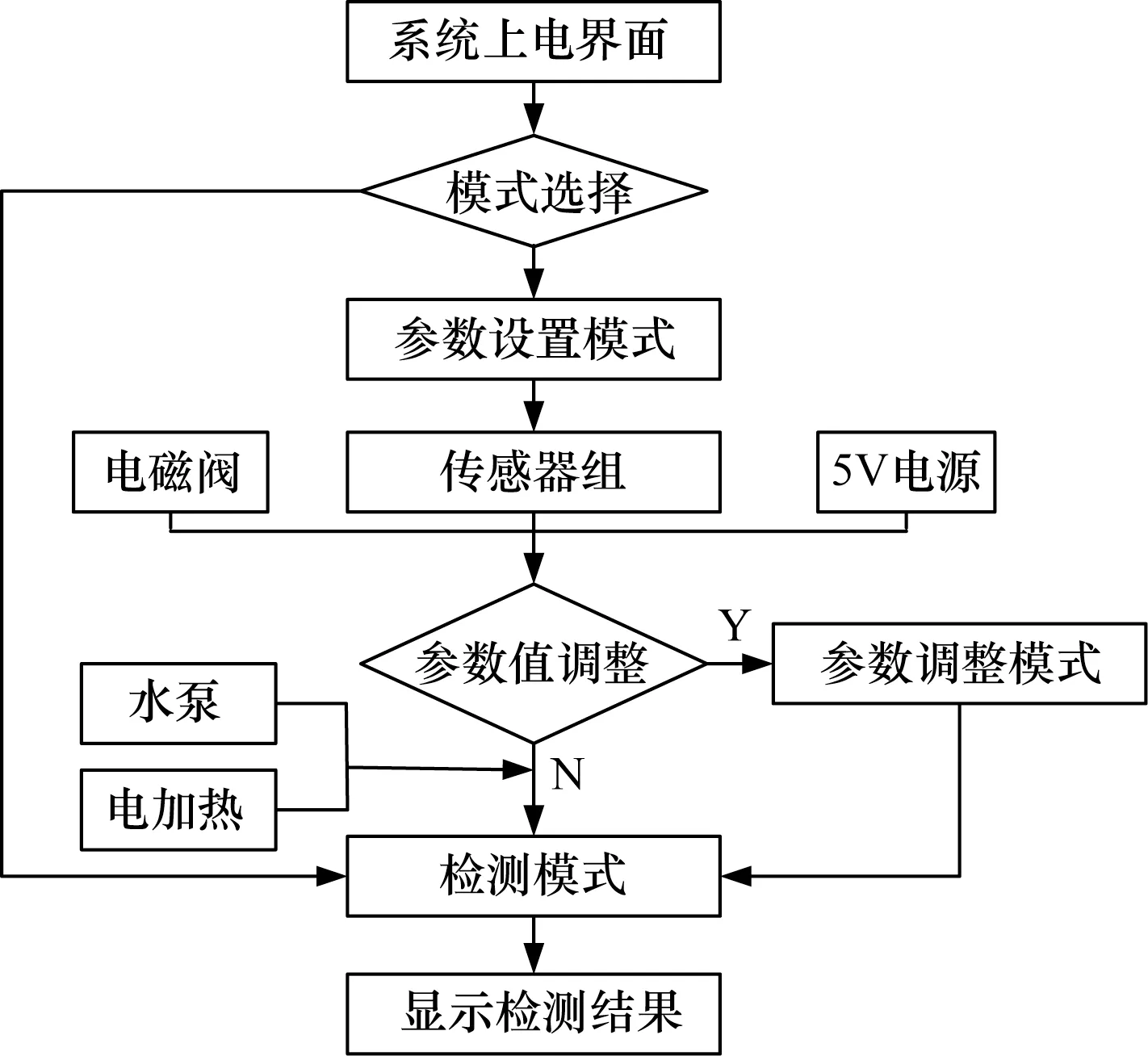

本测试装置主要设置了参数设置模式和检测模式两种调整模式,对于需要作调整的参数如5 V电源、传感器组和电磁阀等,如需调整参数范围的大小,就先进入参数设置模式,在参数设置完后才退出到检测模式中。对于没有参数调整的检测项目如水泵信号端、电加热信号端,在检测模式中只显示该项目名称,详细的检测流程如图1所示。

图1 检测流程

1.4 检测结果说明

检测结果显示界面:液晶屏主要分4大项目显示,左边显示的是要进行检测的项目(注:水泵、电磁阀电压信号由于只作输出状态是否正常的检查,所以没有参数调整),中间项是一个参数调整范围项,其中箭头左边的数字是较小参数值,箭头右边是较大参数值。详细说明如下。

(1)检测项目:包括水箱上部传感器(水箱上)、水箱下部传感器(水箱下)、水压传感器(水压)、水流传感器(水流)、集热器、5 V电源信号(5 V电源)、电磁阀电压信号输出端(电磁阀)、水泵电压输出端(水泵)、电加热电压信号输出端(电加热)。

(2)参数值范围:主要设置实际检测值的范围(单位,V)。

(3)检测值:实际检测过程中测量到的参数值(单位,V)。

(4)检测结果:如果实际的检测值在该设置的范围内,表明检测结果正常,检测结果显示“合格”;否则检测结果不正常,显示“不合格”。

2 硬件设计

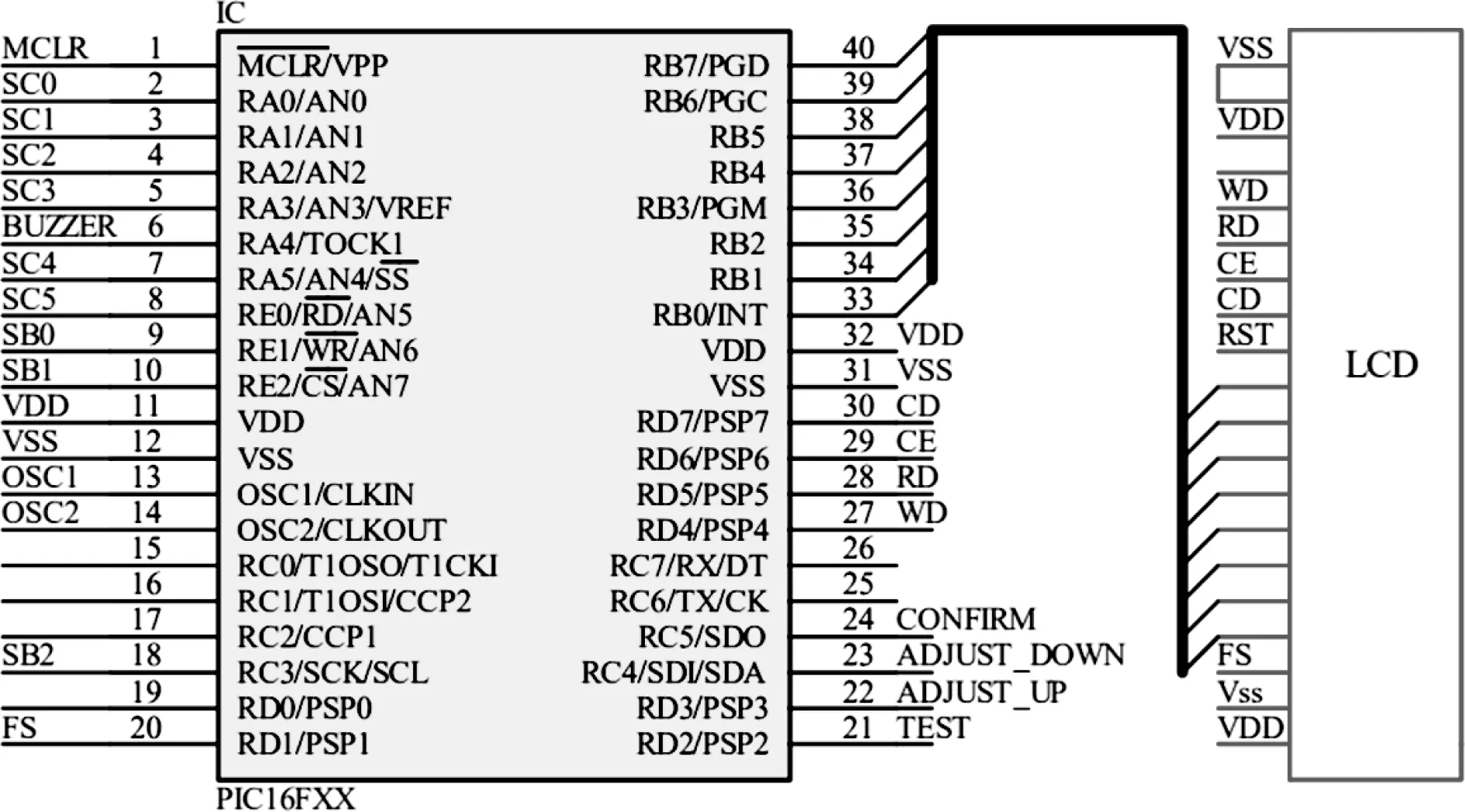

自动检测装置使用“单片机+LCD+串口”的硬件架构,单片机采用Microchip公司的PIC系列单片机,该系列单片机接口较丰富,工作稳定性好,开发工具简单易用。图2所示为自动检测装置的中间转换接口接线原理,是装置主控制板与被检测电源板连接的关键通道,主要通过插线(插座)的方式把被检测的各路传感器模拟量和电磁阀数字量传输至单片机处理。图3所示为自动检测装置与PC机通讯的串口连接线路原理,PC端通过该端口与单片机建立通讯连接,串口应用MAX232芯片进行单片机与PC机之间的电平转换[5]。

图2 自动测试装置主控MCU接口电路

图3 串口接口线路连接

3 软件设计

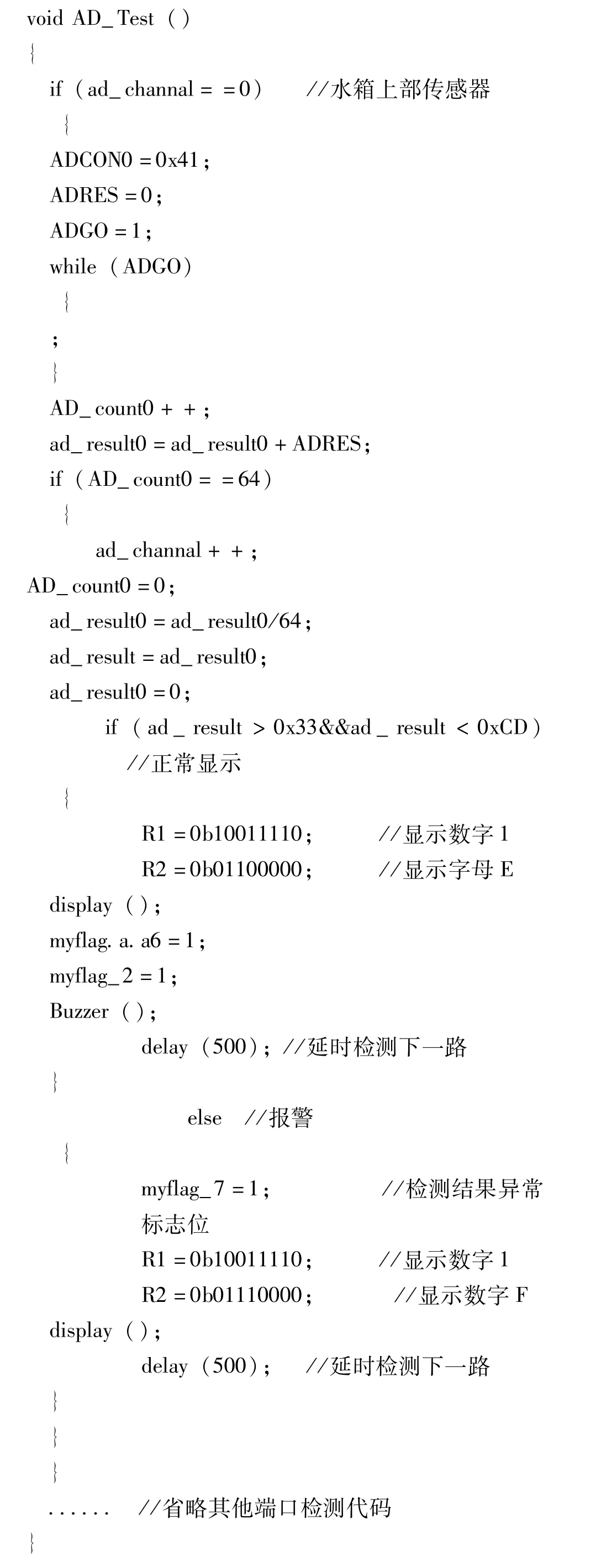

自动检测装置软件部分设计包括控制软件设计和PC端软件设计两部分。其中,底层控制软件设计主要包括以下软件模块:A/D检测与转换软件模块、数字量端口检测软件模块、液晶显示驱动软件模块、检测参数设置软件模块、按键扫描与处理软件模块、检测处理与显示软件模块、串口通信软件模块;PC端软件部分主要包括检测应用程序软件设计、通讯结果处理与显示等。由于自动检测装置涉及到多路的模拟量检测,A/D检测软件设计好坏决定了装置的稳定性与检测精度,以下函数为AD检测与处理软件功能的源代码。

//自动检测装置AD检测模块源代码

4 企业应用

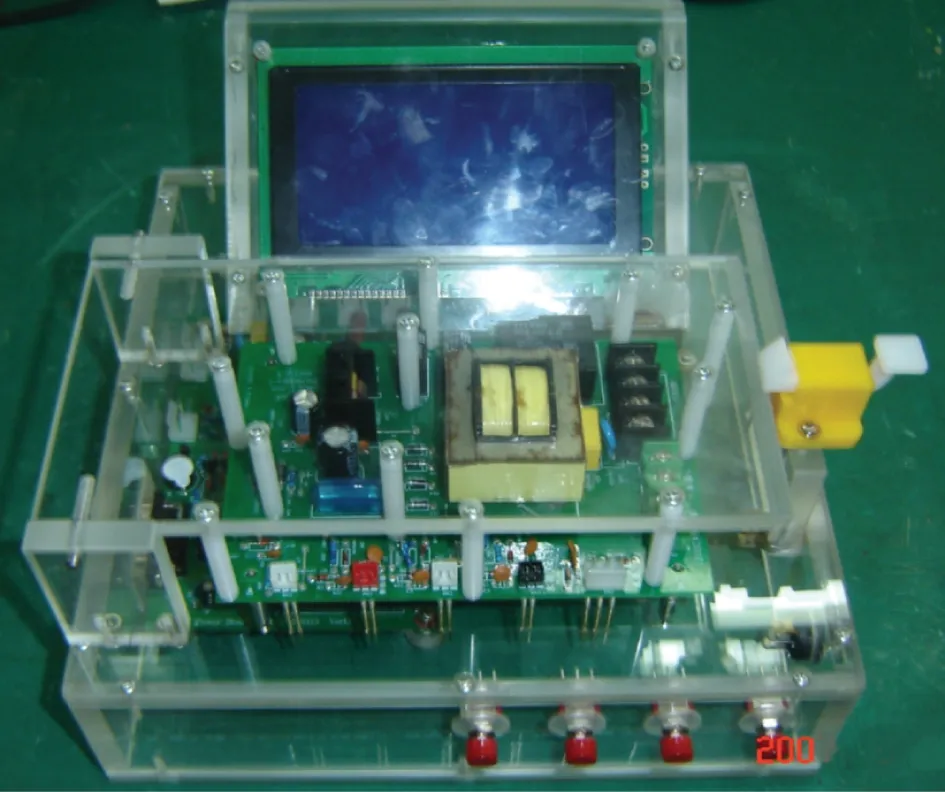

图4所示为自动检测装置的实物,后上方是液晶显示屏,正上方是被测试电源主板的卡座,装置的前方是控制按钮,后方是电源接口,右边是电源的开关。测试装置支持两种方式进行测试操作,一种是直接在装置上进行操作,用户通过液晶屏查看测试结果;另一种是用户通过串口连接到PC端进行测试,此时用户直接在PC端软件进行操作,同时在PC端查看测试结果[6]。以下为两种测试方式的详细说明。

图4 自动测试装置实物

4.1 通过液晶显示操作

开启电源开关后,界面显示两个操作选项,一个是进入参数设置模式;另一个是直接进入检测模式[7]。测试过程中所用到的按钮如实物图所示,该测试装置有4个按钮,分别是“下调”、“上调”、“设置”和“检测”按钮。其中“下调”和“上调”按钮主要用于参数的选择以及参数值大小的调整,“设置”按钮主要用于进入参数的设置状态、退出检测模式等,“检测”按钮用于进入检测模式以及复用于退出参数设置模式。

(1)参数设置模式

进入参数设置模式有两种操作方式:一是在欢迎界面上直接按设置键;二是在检测模式中直接按设置键。两种方式都可进入参数设置模式,默认选中的参数旁边出现一个星号,按下调键或上调键可以移动星号选择相对应想要作设置的参数。按设置键就进入参数值大小调整模式,被选中的参数在屏上不停闪动,按下调键或上调键可以减少或增加参数的大小,如果一直按下按下调键或上调键,1 s后,参数值就会不停地自动减少或自动增加,直到按键松开才停止。按设置键可以返回参数选择界面,这样就可以选择不同的参数进行设置。设置完后,按检测键可以进入检测模式。

(2)检测模式

在上电欢迎界面中直接按检测键或者在参数选择界面中直接按检测键,都可进入检测模式。在检测模式中,按检测键就进行了一次检测,检测结果如图5所示。如果该项目检测结果正常,直接显示“合格”,如项目的检测结果不正常,则被测项目的可调参数范围、实际的检测值、检测结果状态都会显示出来。

图5 检测结果显示界面

4.2 通过PC端操作

(1)界面说明

检测界面如图6所示,左侧为检测的项目名称,右边为检测的结果,其中检测项目分传感器端和信号输出端。传感器包括5 V电源、水箱上部传感器、水箱下部传感器、集热器、水压传感器和水流传感器;信号输出端包括电磁阀信号端、水泵端和电加热端。每个项目都可单独设置其检测范围。检测结果栏里显示了实际的检测值和检测状态。

图6 PC机显示输出界面

(2)操作说明

单击软件图标,整个软件如图中所示,开始时各个项目的复选框都是处于被选中的状态(如果不需要检测一些项目,就把相应的复选框勾掉),接着设置每个检测项目的检测范围,待全部参数设置好后,按检测按钮,对应的检测结果就会出现在右边框中。

(3)检测结果说明

对于图中的检测结果,编辑框显示了当前的检测值(精度为两位小数),图中的状态框说明如下:正方形小图框分3种颜色,默认值为蓝色,表示该项目没被选中,暂不作检测;红色表示实际检测数值在检测范围之外,参数检测结果不正常;绿色表示实际检测数值在检测范围之内,参数检测结果正常。

此外,PC软件端操作方式支持检测结果自动保存与查看,选择检测项目,按“检测”按钮,软件在完成检测后自动生成检测结果并在PC指定目录把检测结果存进Excel表格,方便质检部门日后整理与查看所有控制器主板产品的检测记录[8]。

5 结束语

本文针对企业对通用太阳能热水器控制器主板检测效率低、精度差的问题,研发了通用控制器主板自动测试装置,其具有体积小、结构紧凑、实时性强、稳定性能好的优点,在企业的实际应用结果表明:装置软件界面友好,操作简单,在检测效率、检测精度方面有着人工检测不可比拟的优势。自动检测装置的推广应用,极大提高了太阳能热水器控制器主板的质量。此外,装置扩展性好,只需改变卡座位置,即可用于其他类型的控制器主板检测。