深水钢板桩围堰智能监测预警技术及应用

2021-07-14卓为顶

钱 杰,卓为顶,王 序,刘 钊

(1. 江苏省交通工程建设局,南京 210004; 2. 南京工程学院建筑工程学院,南京 211167;3. 东南大学土木工程学院,南京 211189)

大型桥梁在施工初期经常需要利用围堰作为临时围护结构来完成桩基、承台等桥梁基础的浇筑,而钢板桩围堰因其工程造价低、自重轻以及吊装方便等优势,无论是在软土地基还是在水工基础工程中都能使用,适用性较强。但在水工基础工程,尤其是深水基础工程中,钢板桩围堰施工也存在风险问题:一是施工精度不足或施工工序控制不严会导致围囹支撑无法顺利放入,当存在多层围囹支撑时,该情况出现概率会大幅提升;二是当水深较深时,过高的内外水头差会对结构强度产生较大影响。因此,为保证人员及结构的安全,对深水基础中钢围堰的施工监测显得格外重要。

施工监测一般需要投入专业人员并且耗费大量精力才能实施,传统的施工监测方法效率低,只能针对固定节点工况进行监测,实时性较弱,对突发事件无法进行预警和处理。因此,为解决传统施工监测中存在的问题,基于物联网和大数据分析的远程施工监测技术应运而生。相对于传统的施工监测方法,远程施工监测技术的最大特点在于实时性和可远程操作性,除此之外还包含风险评估、项目预警以及自动分析等功能特点。远程施工监测一般包括现场监控和智能监测,现场监控是在指定位置架设高清摄像头,所有摄像头可全天候自由转动,监控范围将整个工地全覆盖,并带语音功能,监控人员可实时了解工程进展、施工人员操作是否安全规范等现场状况[1]。智能监测是在现场监控的基础上,埋设各类传感器,对结构、土体、水文和空气等进行远程实时监测和阀值预警,利用云计算、物联网和大数据分析等技术,结合电子化地理信息系统和Web(全球广域网)前端展示到云平台,进一步绘制出结构响应的变化图表,使技术人员实时掌握工程发展趋势[2-3]。

五峰山过江通道公路接线工程位于江苏省高速公路中轴线,是世界第一座公铁两用悬索桥——五峰山长江大桥的公路接线工程,其中的芒稻河特大桥作为该过江通道接线的控制性节点,具有重要的工程示范作用。芒稻河特大桥位于扬州三江营夹江上游,也处在淮河泄洪入江水道上,距长江口约10 km,水流平均流速为1.3 m/s,水深约为 14 m。桥梁深水基础基坑开挖深约为23 m,最不利条件下水头差可达19 m,该项目是国内现阶段同等条件下规模最大、插打最深的深水基础钢板桩围堰项目。芒稻河特大桥共有5座水中墩,每座墩都有1套钢板桩围堰体系,每套体系又有多层围囹支撑,施工工艺复杂且对施工精度要求较高,同时该桥位处内外水头差大,水深且流急,围囹支撑和钢板桩在施工过程中都会存在安全隐患。为确保施工安全并提高监测效率,项目研发出桥梁钢板桩围堰施工远程智能监测系统,并成功应用,这对于推动桥梁工程智能化建造和管养具有重要意义。

1 钢板桩围堰监测内容

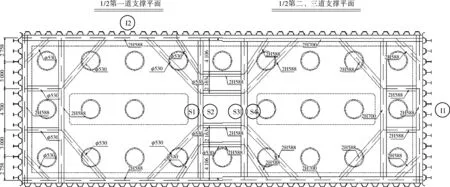

本次施工监测主要针对芒稻河特大桥的下部基础施工工程,以32#~36#墩作为标识定位,全桥下部结构采用现浇方式,围堰支护在综合对比后选用了拉森Ⅳ型钢板桩。以32#墩为例,芒稻河特大桥钢板桩围堰布置如图1所示,其中S1、S2、S3和S4为应力测点,I1和I2为测斜测点,其余的围堰采用一样的方式进行布置。

图1 芒稻河特大桥钢板桩围堰布置

为应对可能出现的结构变形等问题,事先对围囹支撑和钢板桩都进行预先加固处理。由于围囹支撑尺寸大,因此在跨中位置焊接多层钢管,变简支梁为连续梁,并设置多道斜撑,将应力均匀地分布在围囹外轮廓上,以抵消基坑外水压荷载。针对钢板桩迎水面受冲击荷载的问题,在此区域的钢板桩上焊接H型钢,以此增大钢板桩截面积,提高惯性矩[4-5]。

考虑到潮汐时期以及汛期水流的流量加大、流速加快并且水深增加等情况,钢围堰的应力值每天都会产生一定变化,传统常规的人工和机械式监测方案不能满足本项目。因此,结合实际情况及需求,采用智能化监测手段提高监测频率和工作效率,监测内容包含钢板桩受水压力的变形程度、围囹支撑的应力变化趋势、现场实时视频监控、风险预警及后期报告自动整理。

2 远程智能监测系统的开发

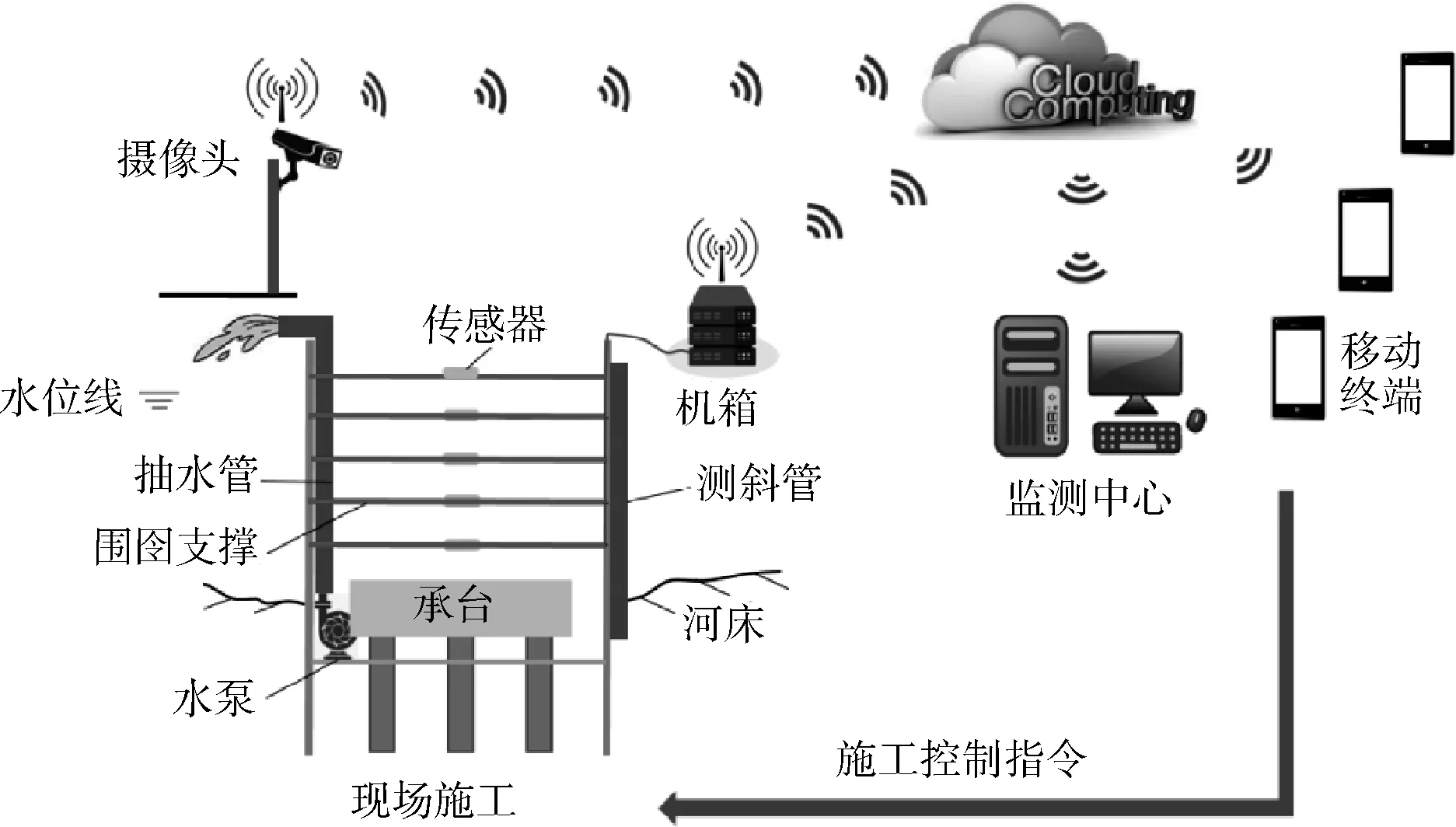

除后期的数据自动分析和可能出现的项目预警外,远程智能监测主要针对钢板桩变形程度、围囹支撑的应力变化趋势和现场实时视频监控情况。钢板桩变形幅度利用测斜仪伸入预埋的测斜管进行测量,通过多个节点的数据得到整体变形程度。围囹支撑的应力通过预先埋设的传感器进行测量,测量数据统一汇总到现场的采集仪中,采集仪自带无线传输功能,将数据实时传送。通过架设可360°旋转的高清红外摄像头进行现场实时监控,可全天候查看现场情况。所有监测内容统一发送至云端,在云端自动处理并绘制成可视化图表,可在监测中心和移动终端实时查看监测数据,远程智能监测系统的运行示意如图2所示。

图2 远程智能监测系统的运行示意

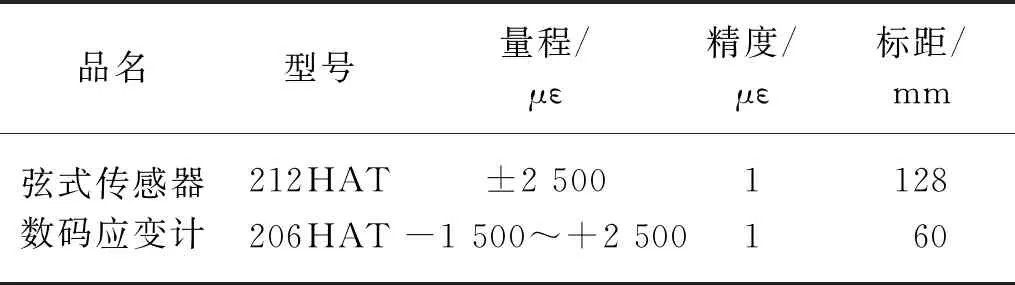

远程智能监测系统的测量硬件主要为传感器和交互系统。智能弦式传感器精度较高、对温度敏感性较低,用于测量围囹支撑的应力。以围囹支撑层数最多的钢板桩围堰体系为例,该围堰由5层围囹支撑承担水压力,由于顶部支撑水头差小,因此不布置测点,剩下4道支撑的布置方式相同。传感器主要技术参数如表1所示。

表1 传感器主要技术参数

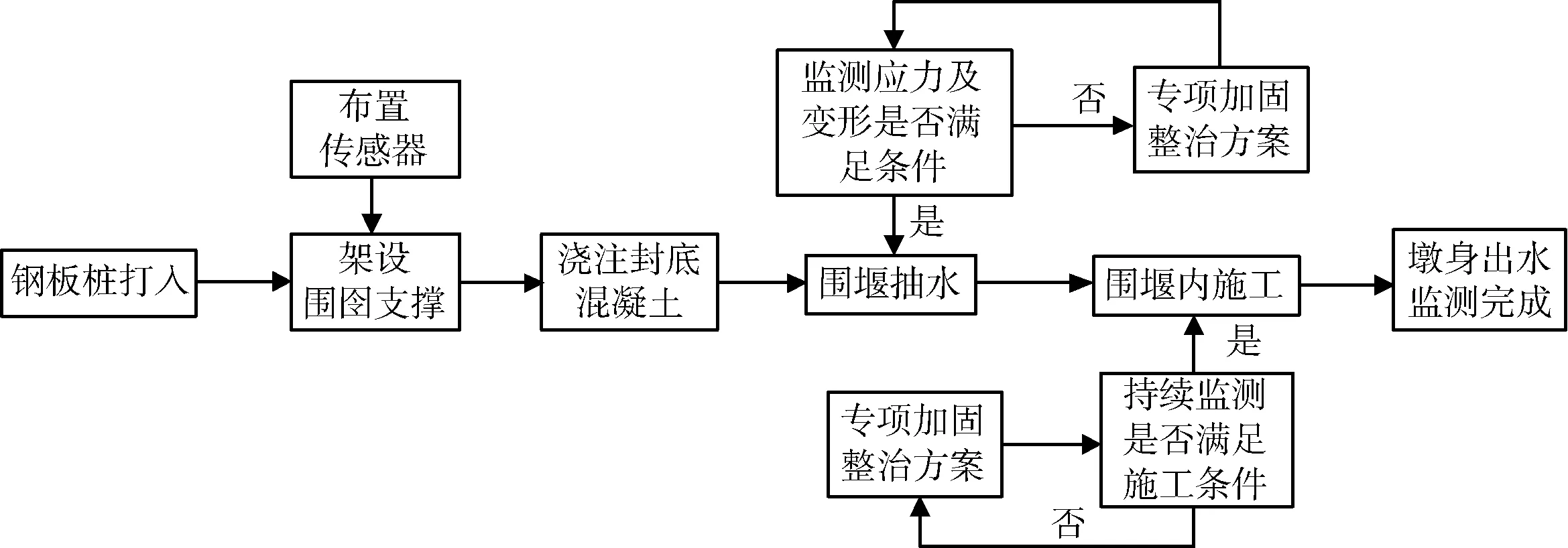

芒稻河特大桥远程智能监测技术路线如图3所示。

图3 芒稻河特大桥远程智能监测技术路线

3 云网平台监测预警系统

常规施工监测一般需要人工分析处理数据,这对于施工周期长、施工节点多的项目而言工作量较大,考虑到相关人员自身因素,还可能出现数据处理不及时、不准确等情况。

为解决这些问题,本项目开发了一套可自动上传、自动处理并自动分析原始数据的云端计算处理软件,构建云网平台监测预警系统,该云网平台可显示项目地点、测点位置及采集频率等信息。

基于现场情况,本项目测点的采集频率设置为0.5 h/次,设置后响应曲线可自动生成,进而设置报警依据,若有测点出现超限数值将自动报警。

该平台还可每天自动生成施工监测日志并归档,后期只需按天调取即可查阅。该监测预警系统减少了人工的现场测量及后期报告整理工作,进而提高工作效率。

4 云网平台监测模型理论计算及实测验证

施工预警对施工安全具有重大意义,而预警阀值的定义则十分重要。在本项目中应力监测的重点对象是围囹支撑,围囹支撑采用Q235钢,从安全冗余度的角度出发,设置容许应力值为205 MPa。为验证测量结果的准确性,首先利用有限元软件计算的结果进行对比验证。

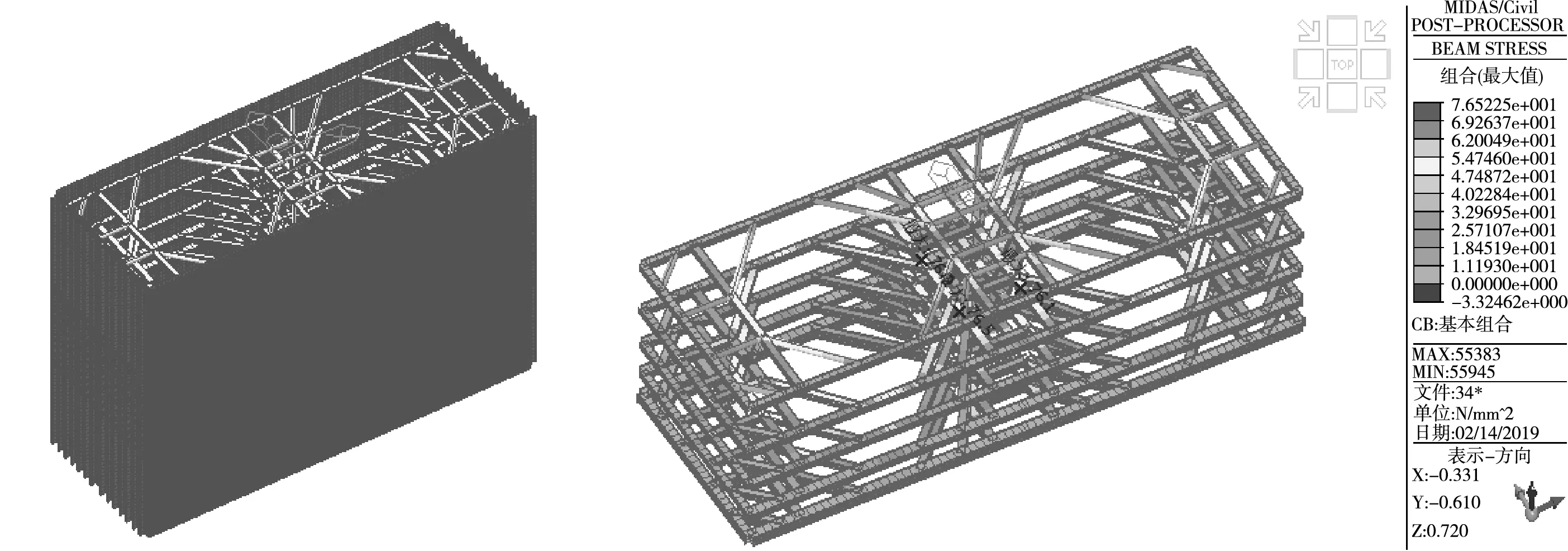

选取1种最不利条件下的钢板桩围堰进行建模,钢板桩围堰三维有限元模型如图4所示。模型采用梁单元,为精确计算结果,选用梁格法进行模拟。

图4 钢板桩围堰三维有限元模型

选取2种典型工况,计算工况所完成事项如表2 所示。首先计算出被动水压力,再利用软件中的弹簧单元模拟桩-土作用。

表2 计算工况所完成事项

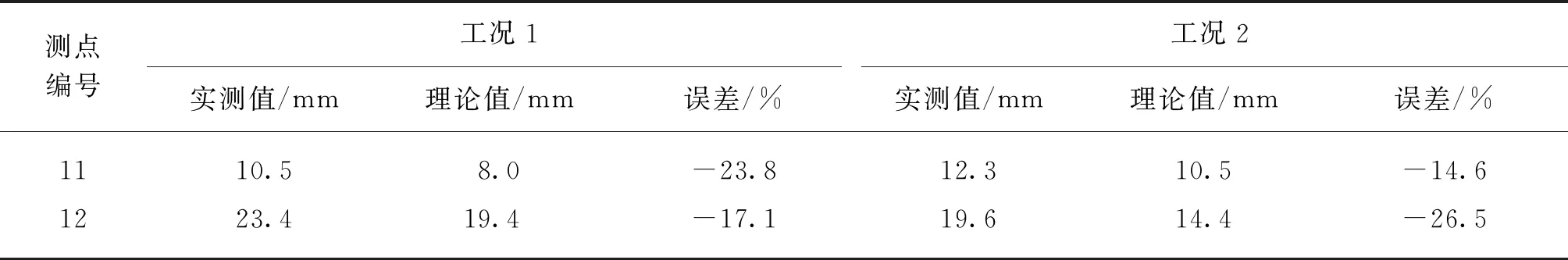

各道内支撑应力理论值与实测值对比如表3所示。测点编号S2-1中的“S”代表传感器(sensor);“2”代表第二层数,最上面为第一层,以此类推;“1”代表该层的第一个传感器。拉森钢板桩变形实测值与理论值对比如表4所示。

表3 各道内支撑应力理论值与实测值对比

表4 拉森钢板桩变形实测值与理论值对比

由表3和表4可知,实测值与理论值总体接近,其中应力最大数值偏差为33.1%,数值偏差主要是由于河床标高、现场水文条件和计算模型存在差异,且施工过程中存在局部围囹支撑水下抄垫不够密实的情况。

综合考虑各因素,云网平台的采集数据与理论计算值比较接近,即云网平台的数据具有相当的置信度。项目实施中,在设置钢材阀值为205 MPa的基础上,当监测数值在阀值的75%以下时,预警系统呈绿色,此时施工可正常进行;当监测数值在阀值的75%以上、90%以下时,系统报警呈橙色,围堰停工,需及时排查原因并加以处置;当监测数值在阀值的90%以上时,系统报警呈红色,应紧急停工并迅速撤出人员,对原因进行全面排查处置,必要时启动安全应急预案。

2019年6月芒稻河特大桥35#墩最后一根钢板桩顺利拔出,国内最深钢板桩围堰施工项目在一个枯水期内全面安全、高效完成。在整个施工过程中,智能监测预警系统发挥了巨大作用,将施工“物况”实时互联互通,提高安全监测水平,多次规避施工险情。

5 结语

基于五峰山过江通道公路接线工程中芒稻河特大桥施工项目开展智能监测预警技术的研究和应用,在施工过程中该系统发挥较大作用,实现对安全风险的有效防控。经过项目检验,可得以下结论。

(1) 钢板桩围堰支撑对水文条件敏感性高,施工中有必要采用实时监测手段保证工程安全。

(2) 利用云网平台及可视化界面进行远程智能监测可以减轻人力与物力的投入,充分调动参建方积极性,提高施工管理效率。

(3) 钢板桩围堰可通过在迎水面增大截面法来加大整体刚度,减少水流冲击对该柔性结构的力学响应,提高结构安全可靠度。

(4) 本项目智能监测系统的测量数据和理论计算结果虽然存在一定差异,但除去施工影响外,总体结果仍在安全范围之内。

综上所述,桥梁深水钢板桩围堰智能监测系统改进了常规的监测模式,有利于强化安全保障、加快工程进度和提升工程质量,契合新时期品质工程智能化建造的理念,在工程项目建设中发挥重要作用。