硅酸盐水泥基胶凝材料体系水化热计算研究

2021-07-14宫经伟谢刚川姜春萌栾树洋

秦 灿,宫经伟,谢刚川,姜春萌,栾树洋

(新疆农业大学水利与土木工程学院,新疆 乌鲁木齐 830052)

0 引 言

为解决因大体积混凝土温升而引起的温度裂缝问题,常使用低热硅酸盐水泥、掺入矿物掺合料(如粉煤灰和矿渣)的方法来降低胶凝材料水化热[1-3]。实际工程中,需要根据水泥和矿物掺和料的水化热数据计算大体积混凝土的绝热温升[4]。目前,水泥水化热的研究较为广泛,而针对不同水泥基胶凝材料体系下矿物掺和料水化热研究较少[5-7]。因此,在绝热温升计算中,常采用折减系数的方法来规避矿物掺和料水化热数值的缺失,造成计算结果出现较大偏差[8-10]。

为此,国内外学者提出了许多胶凝材料水化热的计算模型,如基于水泥熟料中单矿物水化热建立的矿物成分法[11-15];计算单一矿物掺和料条件下胶凝材料体系水化热的折算公式法[16];描述胶凝材料体系水化放热过程的数值拟合法[17]。这些方法是诸多学者基于不同理论和试验条件下提出,但是针对这些方法适用条件的讨论较少。而且这些方法常运用于普通硅酸盐水泥水化热的计算,对连续龄期下硅酸盐水泥基胶凝材料体系中粉煤灰、矿渣计算模型的建立尚少,根据矿物掺和料水化热模型解决以水化热为目标函数进行胶凝材料体系的优化设计问题更是鲜有报道。

本文通过直接法测定不同粉煤灰、矿渣掺量下普通硅酸盐水泥和低热水泥基胶凝材料体系1~7 d水化热,运用矿物成分法、折算公式法和数值拟合法计算普通硅酸盐水泥和低热水泥水化热,并建立普通硅酸盐水泥和低热水泥基胶凝材料体系下矿物掺和料水化热计算公式,最后通过与实测水化热值对比的方式验证矿物掺和料水化热计算公式的适用性,为以水化热作为目标函数的硅酸盐水泥基胶凝材料体系的优化设计提供参考。

1 水化热试验及结果

1.1 原材料

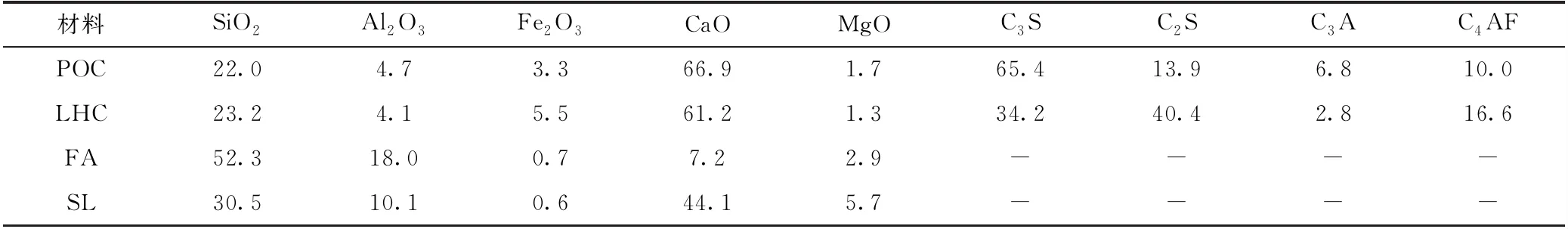

试验水泥为新疆布尔津水泥厂生产的普通硅酸盐水泥与新疆天山水泥股份有限公司生产的低热硅酸盐水泥。粉煤灰为哈密市仁和矿业有限责任公司生产的Ⅱ级粉煤灰,矿渣为新疆屯河水泥有限责任公司生产的S75级矿渣微粉。水泥技术参数见表1,水泥与矿物掺和料化学成分见表2。

表1 水泥技术参数

表2 水泥及矿物掺合料化学成分 %

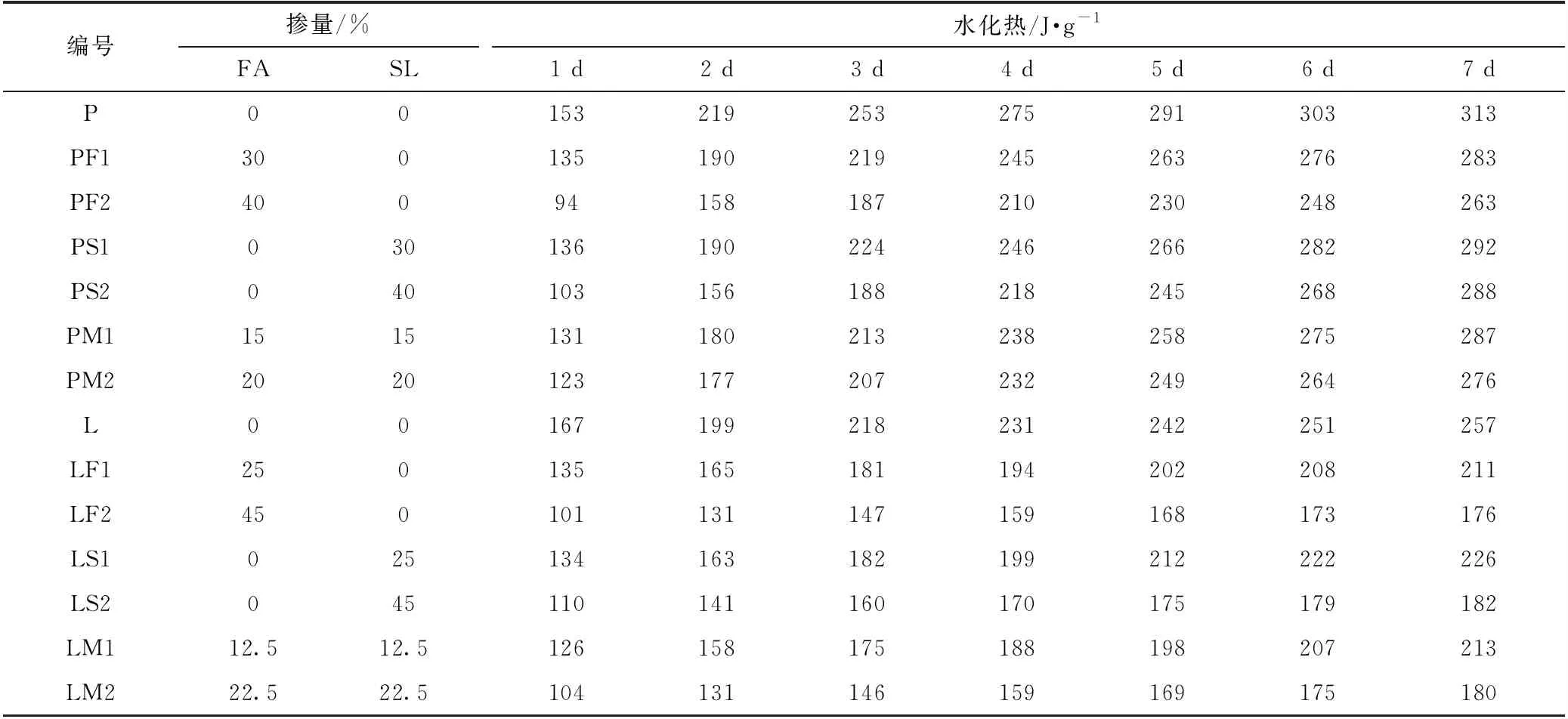

1.2 试验方案及水化热结果

在保证胶凝材料总量不变的情况下,采用粉煤灰和矿渣代替部分硅酸盐水泥,根据GB/T 12959—2008《水泥水化热测定方法》中的直接法,设置两组平行试验组,用数字式水泥水化热测量仪直接测定热量计内胶凝材料1~7 d的温度变化,并根据热量计内积蓄和散失热量的总和,得到普通硅酸盐水泥和低热水泥基胶凝材料体系1~7 d水化热。当两组平行试验组的水化热差值≤12 J/g时,取平均值作为试验结果[18]。试验方案及水化热结果如表3所示。

表3 试验方案及水化热试验结果

2 水泥水化热计算

2.1 矿物成分法

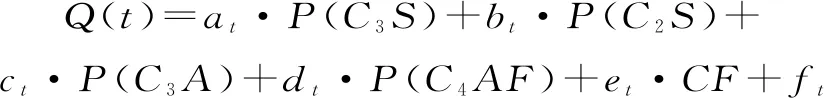

基于不同龄期下水泥熟料中单矿物水化热,Taylor等学者提出如下水化热经验公式[11-15],即

(1)

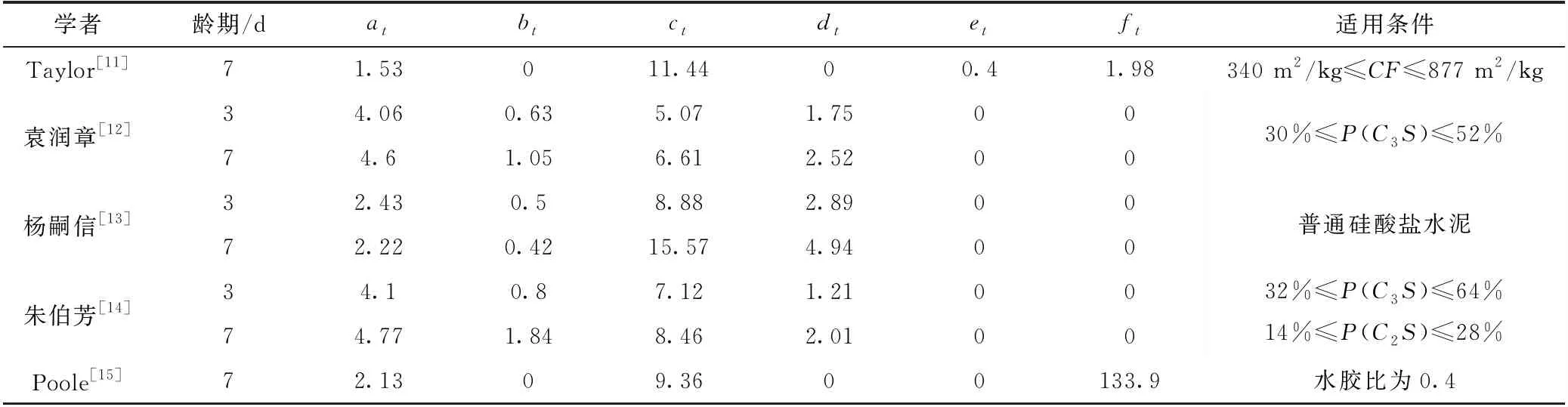

式中,Q(t)为水泥第t天的水化热,J/g;P(C3S)、P(C2S)、P(C3A)和P(C4AF)为各矿物成分含量,%;CF为水泥比表面积,m2/kg;at、bt、ct、dt、et和ft为计算参数,不同学者给出的参数见表4。

表4 不同学者给出的计算参数

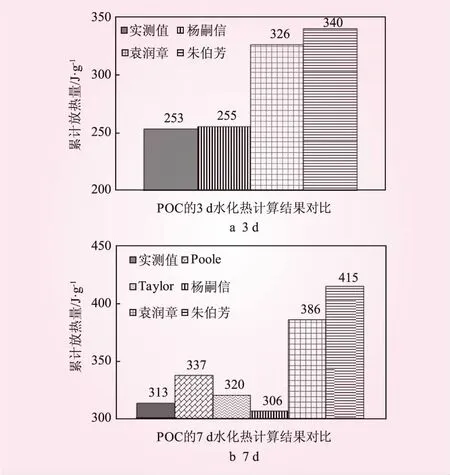

根据各学者的计算公式及其适用条件,将表1和表2的水泥技术参数和矿物成分含量代入式(1)中,计算得到表3中普通硅酸盐水泥和低热水泥3 d和7 d的水化热,计算结果如图1和图2所示。

图1 基于矿物成分法计算的普通硅酸盐水泥3 d和7 d水化热计算值与实测值对比

图2 基于矿物成分法计算的低热水泥3 d和7 d水化热计算值与实测值对比

由图1和图2可知,与普通硅酸盐水泥、低热水泥对应龄期的水化热实测值相比,根据Taylor给出的参数计算普通硅酸盐水泥7 d的水化热误差为7 J/g;杨嗣信计算的普通硅酸盐水泥3 d和7 d的水化热误差分别为2 J/g和-7 J/g;袁润章计算的低热水泥3 d和7 d的水化热误差分别为-19 J/g和-6 J/g;朱伯芳计算低热硅酸盐水泥3 d和7 d的水化热误差分别为-14 J/g和28 J/g。

分析可知,Taylor提出的经验常数不仅涉及熟料中单位质量放热量较大的单矿物含量,还考虑了水泥比表面积的影响,因此,相比于其他的计算方法,Taylor的计算结果更精确。对比结果也显示,上述学者提出的矿物成分法是在相应的试验条件下提出的,采用该方法进行水化热计算时须满足对应的适用条件,且涉及的水泥细度、水胶比、矿物成分含量等因素越多,计算结果越精确。但是矿物成分法只能计算特征龄期下水泥水化热,难以描述掺有矿物掺和料的胶凝材料体系水化热随龄期变化过程。

2.2 折算公式法

蔡正咏参考国内外水化热试验结果,提出将矿物掺和料水化热折算为水泥水化热的折算公式法[16]

QC=Q0·(1-mP)

(2)

式中,Qc为单掺矿物掺合料条件下胶凝材料体系水化热,J/g;Q0为水泥水化热,J/g;P为矿物掺合料掺量,如:掺量为30%,P=0.3;m为经验常数,范围在0~1之间,当水泥全部发生水化反应时,m=0,当水泥不发生水化反应时,m=1。

计算水泥水化热时,可将式(2)转化为

(3)

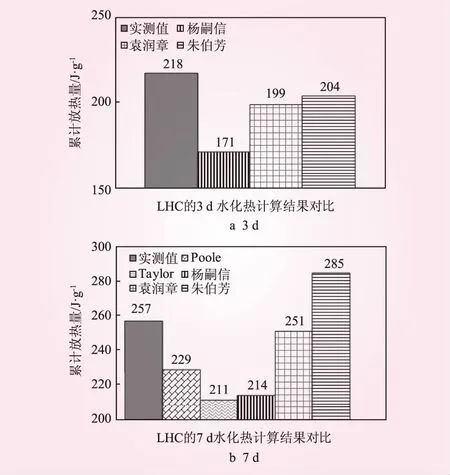

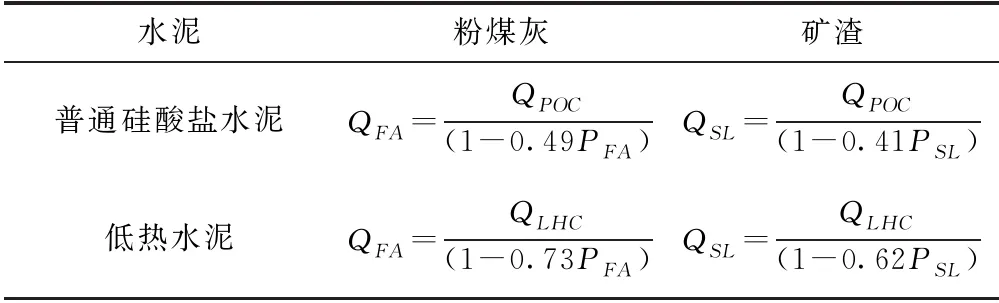

将单掺矿物掺和料的普通硅酸盐水泥、低热水泥基胶凝材料体系1~7 d水化热以及普通硅酸盐水泥、低热水泥1~7 d水化热代入式(3),可得单掺粉煤灰或单掺矿渣条件下普通硅酸盐水泥和低热水泥水化热计算式,如表5所示。

表5 普通硅酸盐水泥和低热水泥水化热计算公式

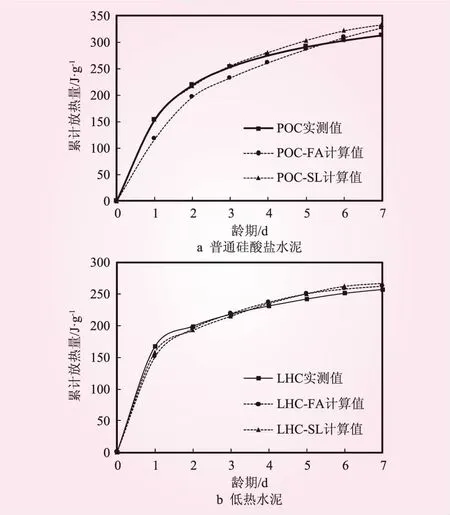

应用普通硅酸盐水泥和低热水泥1~7 d水化热实测值对表5中各式进行检验,结果见图3。

图3 基于折算公式法计算的水泥水化热与实测值对比

由图3可见,折算公式法计算的单掺粉煤灰和单掺矿渣条件下普通硅酸盐水泥、低热水泥水化热与实测值较为接近,平均绝对误差仅为10 J/g,表明该公式具有较高的计算精度。同时,分析可知,折算公式法计算简单,该公式可用于描述单掺矿物掺和料条件下胶凝材料体系水化热与水泥水化热之间的线性关系,但不适用于复掺矿物掺和料条件下胶凝材料体系水化热与水泥水化热之间的计算,且无法脱离具体的胶凝材料体系组成条件下水化热进行计算。

2.3 数值拟合法

朱伯芳基于水化热实测值,采用指数式、双曲线式以及双指数式描述胶凝材料水化放热过程[17]如下

指数式Q(t)=Qmax·(1-e-mt)

(4)

(5)

双指数式Q(t)=Qmax·(1-e-atb)

(6)

式中,Q(t)为龄期为t时胶凝材料的水化热,J/g;Qmax为胶凝材料最终水化热,J/g;t为龄期,d;m、n、a、b为常数,与胶凝材料有关。

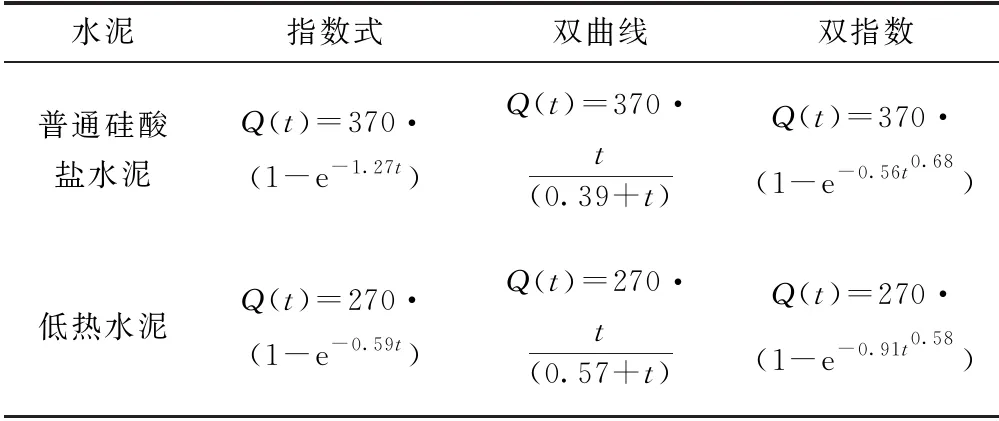

根据普通硅酸盐水泥、低热水泥1~7 d水化热实测值,对上述公式进行回归拟合得到各参数,代入公式后如表6所示。

表6 普通硅酸盐水泥、低热水泥水化热计算公式

将上述计算公式计算的普通硅酸盐水泥、低热水泥1~7 d水化热与实测值对进行对比,结果见图4。

图4 基于数值拟合法计算的水泥水化热与实测值对比

由图4可见,数值拟合法计算的不同矿物掺和料条件下普通硅酸盐水泥和低热水泥1~7 d水化热与实测值十分接近。由图4也可知,在数值拟合法中,双指数式计算结果的平均绝对误差为4 J/g,其计算精度远高于指数式(12 J/g)和双曲线式(7 J/g)。因为与其他两式相比,双指数式涉及的参数更多,计算时需要的数据量更多,携带的信息就更多,则模拟的水化放热曲线更精确。

分析可知,数值拟合法是针对具体的胶凝材料体系组成条件下水化热建立的计算公式,该计算公式侧重于表征特定的胶凝材料体系组成条件下水化热与龄期的关系,不适用于对以水化热作为目标函数进行胶凝材料体系的优化问题。

3 矿物掺合料水化热计算

矿物成分法适用于特征龄期下水泥水化热计算,不适用于连续龄期下掺有矿物掺和料的胶凝材料体系水化热计算;折算公式法适用于根据单一矿物掺和料条件下胶凝材料体系1~7d水化热计算水泥水化热,不适用于复掺矿物掺和料条件下胶凝材料体系水化热的相关计算;数值拟合法适用于根据具体的胶凝材料体系组成条件下水化热实测值建立计算公式,不适用于对以水化热作为目标函数进行胶凝材料体系的优化问题。根据热量守恒原则,硅酸盐水泥基胶凝材料体系的水化热是水泥水化热和矿物掺合料水化热之和,具体公式如下:

Q(t)=Qcem(t)·Pcem+QFA(t)·PFA+QSL(t)·PSL

(7)

式中,Q(t)为胶凝材料体系水化热,J/g;Qcem为水泥水化热,J/g;QFA、QSL为粉煤灰和矿渣的水化热,J/g;Pcem、PFA、PSL为水泥、粉煤灰和矿渣的质量分数,%。

计算单掺粉煤灰水化热时,可将公式(7)转化为

(8)

计算单掺矿渣水化热时,可将公式(7)转化为

(9)

将单一矿物掺和料条件下胶凝材料体系水化热实测值代入式(3),得到普通硅酸盐水泥、低热水泥水化热计算值,再结合单一矿物掺合料条件下胶凝材料体系水化热实测值以及式(8)、式(9)可分别计算得到粉煤灰、矿渣水化热值,最后采用式(4)~式(6)数值拟合式表达上述计算值,如表7所示。

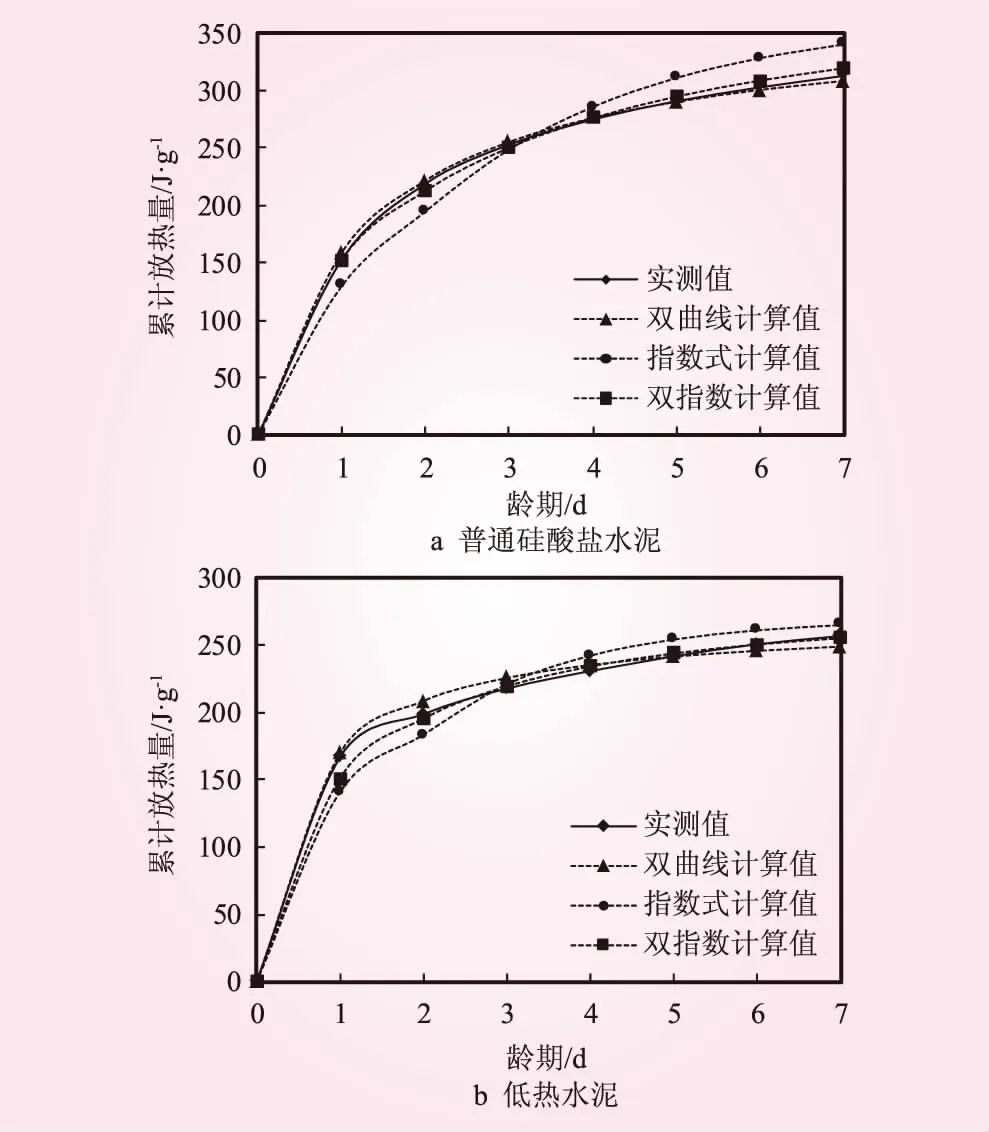

表7 矿物掺和料水化热计算公式

由表7可知,普通硅酸盐水泥基胶凝材料体系下粉煤灰、矿渣的最终水化热分别为204 J/g和286 J/g;低热水泥基胶凝材料体系下粉煤灰、矿渣的最终水化热分别为121 J/g和172 J/g。Wang等计算的普通硅酸盐水泥基胶凝材料体系中粉煤灰的最终水化热为209 J/g,矿渣的最终水化热值为355~440 J/g[19];姜春萌等计算的低热水泥基胶凝材料体系中粉煤灰、矿渣的最终水化热为127 J/g和172 J/g[20]。计算结果与上述学者吻合。

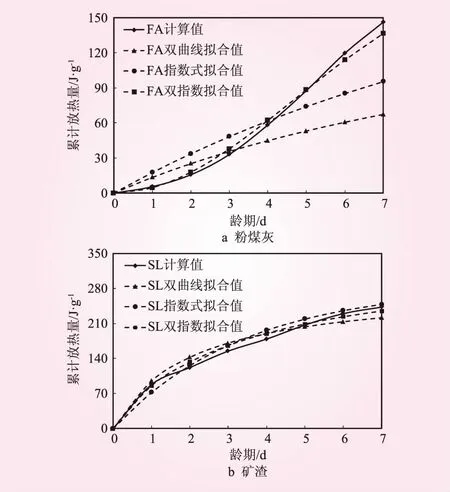

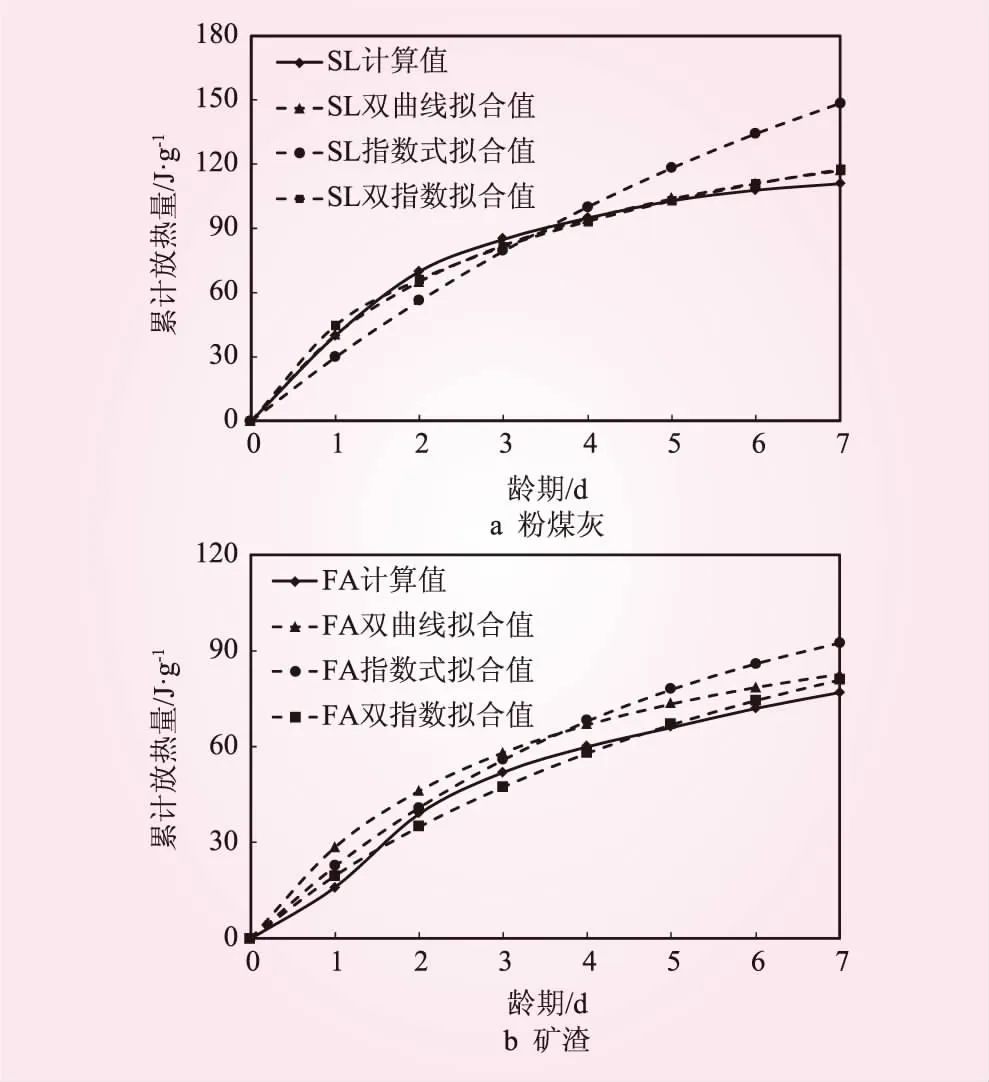

基于指数式、双曲线式、双指数式的矿物掺合料水化热计算式的拟合结果如图5和图6所示。

图5 基于数值拟合法计算的普通硅酸盐水泥基胶凝材料体系下矿物掺合料水化热

图6 基于数值拟合法计算的低热水泥基胶凝材料体系下矿物掺合料水化热

由图5和图6可知,双指数式计算的普通硅酸盐水泥、低热水泥基胶凝材料体系下矿物掺合料的水化热值与理论值最接近。

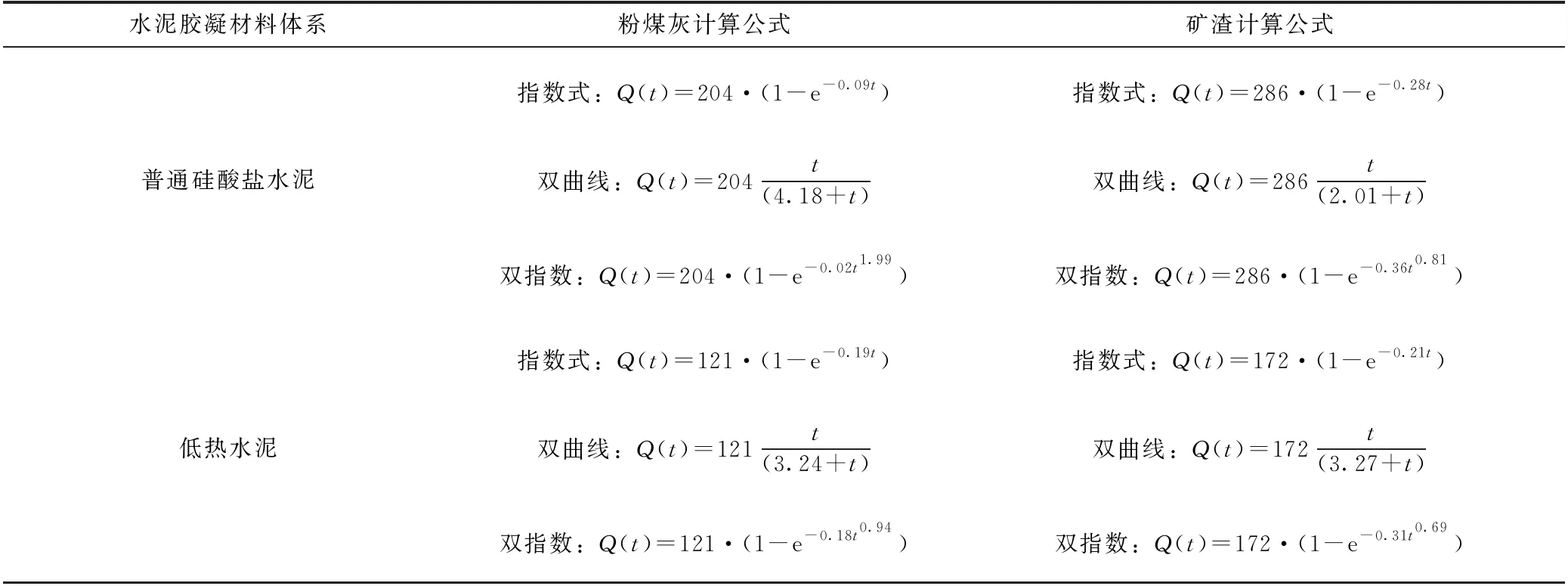

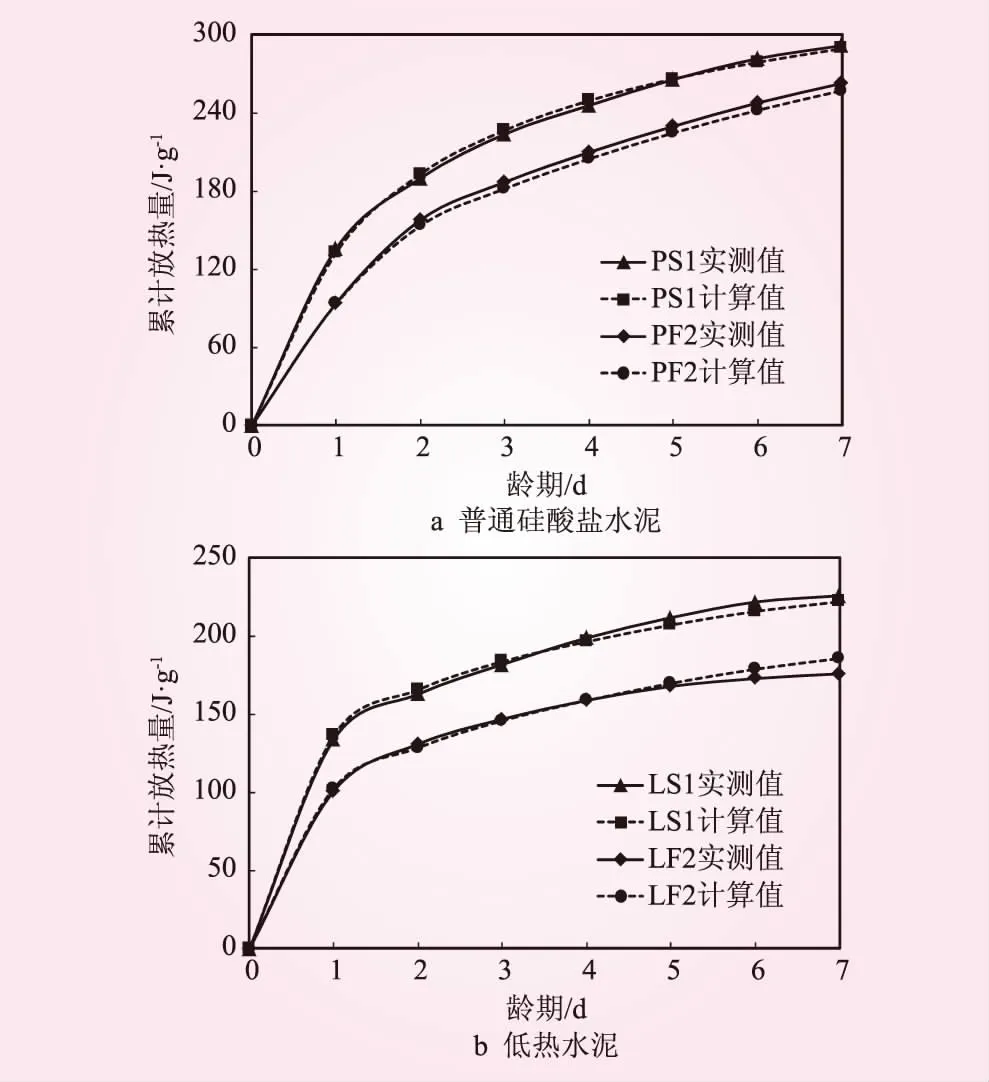

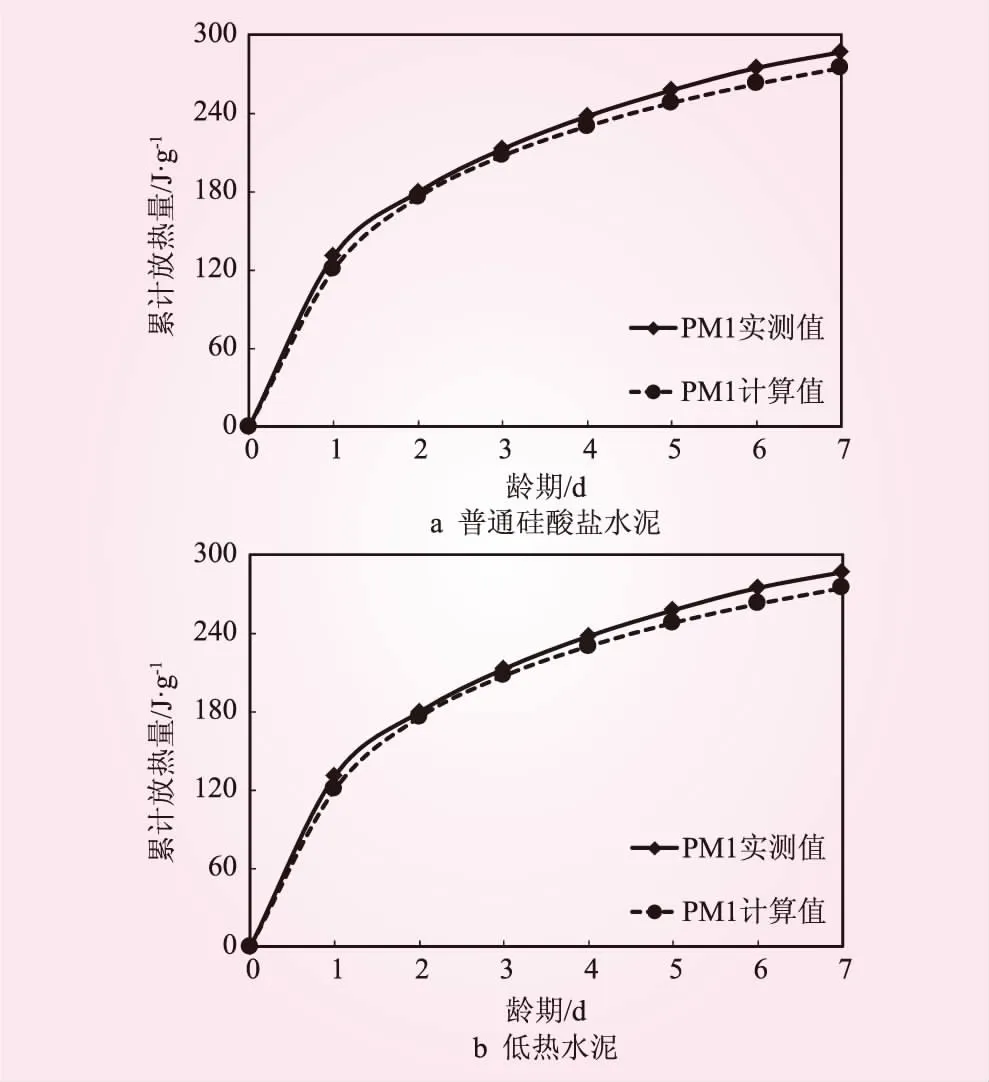

为了检验矿物掺合料水化热双指数计算公式的适用性,结合式(3)计算的普通硅酸盐水泥、低热水泥水化热计算值,采用式(7)计算出胶凝材料体系水化热,并将其与单掺和复掺矿物掺和料条件下胶凝材料体系水化热(PS1、PF2、LS1、LF2、PM1、LM1) 实测值进行对比,结果见图7和图8。

图7 单掺矿物掺和料条件下胶凝材料体系水化热与实测值对比

图8 复掺矿物掺和料条件下胶凝材料体系水化热与实测值对比

由图7和图8可知,根据矿物掺合料双指数式计算的单掺或复掺粉煤灰、矿渣条件下普通硅酸盐水泥、低热水泥基胶凝材料体系1~7 d水化热与实测值基本吻合。矿物掺合料水化热双指数式可用于表征普通硅酸盐水泥、低热水泥基胶凝材料体系中矿物掺合料1~7 d的水化放热过程,可采用此方法结合普通硅酸盐水泥、低热水泥水化热计算方法进行以水化热作为目标函数的胶凝材料体系优化设计。

4 结 论

(1)矿物成分法需在满足适用条件后才可计算特征龄期下水泥水化热;折算公式法需基于单一矿物掺合料条件下胶凝材料体系水化热计算水泥水化热;数值拟合法需针对具体的胶凝材料体系组成条件建立水化热计算公式。

(2)矿物掺合料水化热双指数公式可用于表征普通硅酸盐水泥和低热水泥基胶凝材料体系中矿物掺合料1~7 d的放热过程,可采用此方法结合普通硅酸盐水泥、低热水泥水化热计算方法进行以水化热作为目标函数的胶凝材料体系优化设计。