基于35 kW等离子体炬典型生物质气化处置及多工况影响研究

2021-07-14王泉斌魏小林

冯 超,王泉斌,乔 瑜,李 腾,魏小林

(1.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074;2.中国舰船设计研究中心,湖北 武汉 430064;3.中国科学院力学研究所,北京 100190)

0 背景

等离子体热处理技术具有中心温度高(>5 000 ℃)、反应速率快的特点,可以极大地提高气化过程的碳转化率和合成气生成率[1-2]。国外在该技术领域研发较早也较为成熟,随着近年来生物质能利用和固废处置需求的提升,更是将该技术进一步成功运用到生物质气化[3]和有机/无机固废热处置领域[4]。生物质作为新型洁净能源来源广泛,低热值生物质如秸秆、污泥、厨余垃圾等可以作为煤共气化的燃料组分,高热值如烘焙生物质、生物质焦、生物质油等可以作为燃料直接燃烧或气化利用[5]。我国是煤炭、生物质和有机固废等固体燃料的生产大国,等离子体热处理技术市场前景广阔,然而由于等离子体运用技术研发起步较晚、研究仍不充分,相关研发工作亟待推进。

对于以有机组分为主的固体燃料,以往研究表明等离子体热化学反应过程的关键在于有效地提高等离子体热裂解/气化过程的合成气转化率[6]。Hlina等[7]利用110 kW氩气/水蒸气直流等离子炬开展的木料、塑料、油脂气化研究表明,木料相较于塑料和油脂有更高的等离子气化效率。Lee等[8]的研究表明较高的含水率可以进一步提高煤在等离子气化过程中的合成气转化率。Li等[9]利用30 kW直流等离子电弧开展针对化学危废的处置研究,实现了99.99%的碳处置率,残渣中多氯联苯含量远低于1.28 mg/kg。Shie等[10]的研究表明稻草的等离子气化效率会随含水率增加而提高,CO和H2转化率可以高达90%。此外,国内还有很多学者用热分析法和Aspen Plus软件对等离子气化过程的热效率、反应过程、气化效率等进行了模拟计算研究[11-12],得出了一些工艺优化参数。

本研究针对生活垃圾等离子体气化焚烧处置设计搭建了基于35 kW氮气直流等离子炬的气化焚烧实验平台,以典型厨余组分为研究对象,开展了不同工况条件下的气化反应研究,以期为等离子体气化技术及装置的进一步研发提供参考经验。

1 实验

1.1 样品准备

厨余垃圾来源复杂,成分种类多样。除了水分外,淀粉类作为主食是我国厨余垃圾的主要组分。本次研究以大米为研究对象,为了保证物料实验过程中的均一性,通过烘干、破碎、筛分的方法对物料进行预处理,将粒径筛分至小于40 目、20 目和10 目后分别取样进行实验。实验过程中物料的水含量通过按比例加水实现。物料的基础特性见表1。

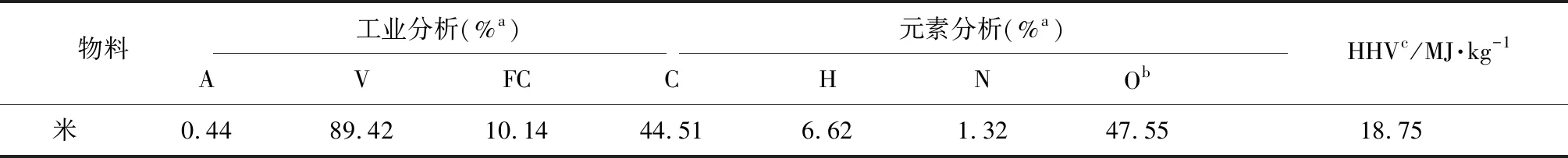

表1 厨余大米样品的基础特性参数

以往研究表明碱金属盐可以在碳基燃料气化过程中起到催化作用,其中催化能力由强到弱表现为K2CO3>Na2CO3>KCl>NaCl>CaCl2/CaO[14]。因此,为了对碱金属盐在厨余等离子气化反应过程中的催化效果进行验证,本研究选取K2CO3作为催化剂,与大米样品混合后进行共气化实验。

1.2 实验台架

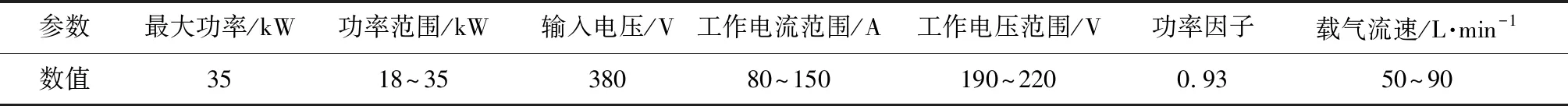

等离子体气化焚烧装置实验台架主要由进样器、等离子炬、气化室、燃烧室以及辅助系统构成。等离子炬采用由中国科学院力学研究所设计制造的35 kW氮气直流等离子体发生器,其基本运行参数见表2,炬运行功率随载气流量、工作电流变化规律见图1。由图2可知,随着载气流量的增加,炬运行时电离氮气分子所需的能量不断提高,产生等离子体射流的能量密度相应提升。为了保障等离子炬的安全稳定使用,在本次研究中,如不涉及流量和功率调整的情况下,实验均在氮气流量为60 L/min、工作电流为90 A、炬运行功率22 kW条件下进行。

表2 等离子炬基本运行参数

图1 等离子炬功率随载气流速及工作电流变化情况

等离子气流经由喷嘴处水平喷出后进入以石墨作为内壁的气化反应室。物料经由距喷嘴水平距离8 cm、垂直距离6 cm处的上方进料口处向下进入气化反应室。根据红外热像仪对等离子体射流的观测,该进料位置有助于使物料直接进入等离子射流的核心区域。气化室中部接入热电偶对气化反应实时温度进行监测。实验选用螺旋进料机,质量流量范围约为5~24 kg/h。进样过程通入一定空气(1 L/min)作为辅助气流,防止进料口处物料受热力影响而结焦堵塞。

1.3 检测分析

气化后烟气组分通过傅里叶红外烟气分析仪(Gasmet DX-4000)直接测量,检测气体主要包括N2、CO、CO2、H2、CH4、H2O。对于气化后的固体产物,利用X射线衍射仪(Panalytical X’Pert3 Powder)和拉曼光谱仪(Horiba Labram HR800)分别对其晶型及分子构象进行定性分析。

1.4 气化效率计算

冷煤气效率是气化过程能量转化效率评价的常用指标。等离子体气化过程的热效率,即合成气热能与系统投入能量比值,可以通过以下计算公式得到

(1)

式中mg——合成气质量流速;

LHVg——合成气低位热值;

mf——物料质量流速;

LHVf——物料低位热值;

Pe——等离子体功率。

2 结果分析及讨论

2.1 炬运行功率变化对气化过程的影响

理论上,等离子炬运行功率越大,等离子射流携带并进入气化室的能量越高,从而为气化反应过程提供更高的温度环境,促进裂解及甲烷重整等反应的进行。在既定等离子运行功率条件下,适度的物料供给速率决定了实际反应过程的反应效率。假设参数R为等离子运行过程输入系统功率与参与反应物料热值的比值(2)

(2)

式中P——等离子体发生器输入功率;

LHV——参加反应物料的低位热值;

m——参加反应物料的进料质量流量。

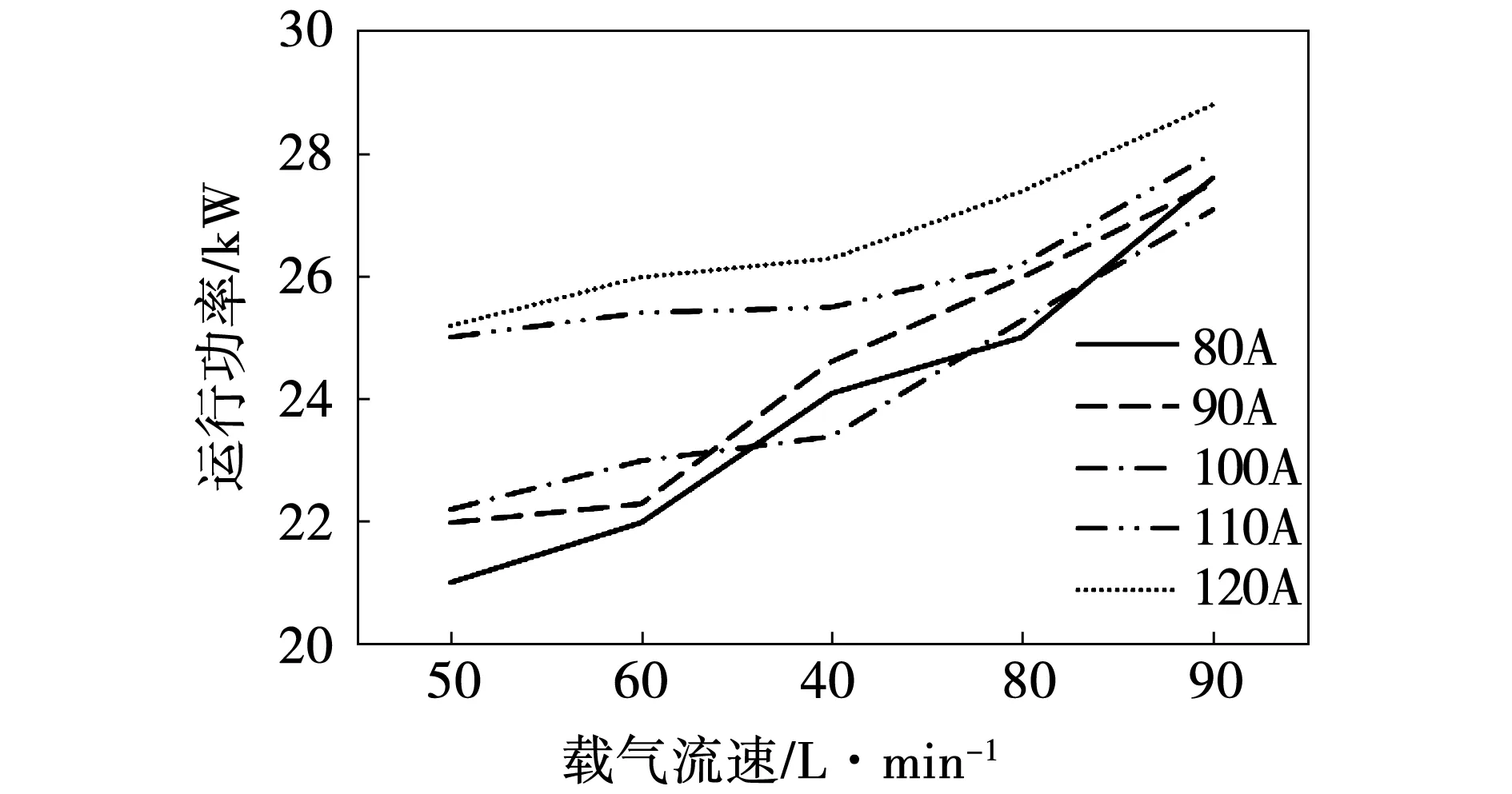

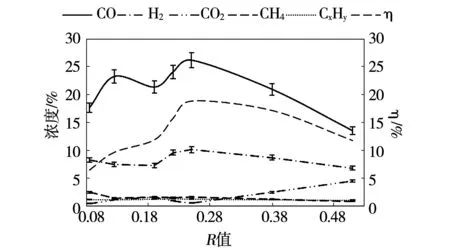

R值越高则处理单位热量反应物料所投入的等离子能量越高。通过调节系统功率和进料速率,可以得到不同R值实验过程中的气化产气组分情况。利用米作为实验物料,调整R值为0.08~0.50时,气化实验结果见图2所示。

图2 气化产气随R值(单位热能燃料等离子体发生器输入功率比)变化情况

从图2可知,随着R值的不断变大,烟气中的CO、H2、CO2、CH4、CxHy浓度变化规律不同,且并未随R值呈现单一趋势变化。总体而言, CO、H2呈现先上升后下降的趋势。R值从0.08升到0.26时,CO和H2浓度分别从17.7%和7.5%上升到26.6%和10.0%,冷煤气效率η从6.5%增长到18.8%。说明此过程等离子输出功率的提升有助于合成气的产生。而当R值进一步从0.26继续升到0.50时,CO和H2浓度分别降到了13.5%和6.8%,η下降至11.8%,说明当等离子输出功率超过某一限值时,抑制了合成气的生成。同时,当R值从0.08升至0.50时,CO2排放浓度先下降后提升:R值为0.08到0.26时,CO2浓度从1.7%降至0.6%;当R值继续升至0.5时,CO2浓度升至4.5%。

合成气(CO和H2)生成随等离子炬功率提升而先增大后减小的规律可以解释为:在既定物料进样质量流量条件下,等离子炬存在一个最佳合成气产生的输出功率工况条件;当炬的功率低于最佳输出功率值时,输出功率越高,气化反应过程温度越高,反应越剧烈,合成气生成量越大;当炬的功率高于最佳输出功率值时,输出功率越高,虽然气化反应温度越高,但炬的氮气载气流速过快,导致物料在高温区的停留时间过短,同时,CO与H2O的水煤气反应(见公式(3))强度更大,导致CO浓度降低而CO2浓度提升

CO+H2O=CO2+H2

(3)

因此,等离子体能量的持续增加并不利于气化反应的充分进行,实际应用过程中应充分考虑等离子输出功率与物料流入速率的匹配。

2.2 物料颗粒大小对气化过程的影响

图3展示了米作为物料时<2 mm、<0.8 mm和<0.4 mm三种粒径在相同炬功率条件下的气化产气情况。可以看出,<0.8 mm粒径的物料在实验过程中气化效果最佳,CO产气浓度达到23.4%,远高于粒径为<2 mm和<0.4 mm时的18.5%和18.0%;三种粒径等离子气化反应后的H2产率相近,约为7.0%;<0.8 mm粒径物料气化过程η最高,为29.3%。实验结果表明物料粒径大小对气化反应过程产生显著影响。粒径<2 mm的实验过程中气化室底部发现有部分碳物质沉淀,表明部分物料进入气化室后未经完全反应便沉降到气化室底部,可以作为解释其CO产生浓度较低的原因;另外,当粒径为<0.4 mm时,由于等离子体射流的气动作用,颗粒更易于被快速携带出气化反应室,导致物料气化裂解反应不能充分进行,从而产生较多的CH4。因此,反应器和进样装置的设计要充分考虑物料在等离子射流中的受力特性,尽可能多的增大停留时间,使反应充分进行。

图3 气化产气随进料粒径大小变化情况

2.3 过量空气系数对气化过程的影响

图4为米粉在不同过量空气系数条件下的气化气生成结果,实验过程中的过量空气系数分别为0.036、0.072、0.095、0.130、0.163。实验结果显示过量空气系数从0.036升到0.163的过程中,气化气CO和H2浓度呈现先提升后降低的趋势,其中CO在过量空气系数为0.095时达到峰值28.6%,H2在0.130达到峰值;CO2浓度经历了先降低后升高的过程;CH4和其他CxHy气体浓度变化不明显;冷煤气效率η在0.095时达到峰值21.6%。

图4 气化产气随过量空气系数变化情况

实验表明,过量空气系数0.1可以作为气化气CO和H2的大致拐点;拐点之前,过量空气系数的提升有利于气化气的生成;拐点之后,过量空气系数的提升不利于气化气的生成。拐点之前,过量空气系数的提升给系统提供更多的氧,促使燃烧反应进行,同时放出的热量促进了气化反应的进行。拐点之后,过量的氧气使气化生成的CO和H2进一步反应生成CO2和H2O,不利于气化气的生成。

其次,通过本次实验还可以发现相较于传统气化工艺通常使用约0.3的过量空气系数[15],由于等离子炬自身提供热能远大于传统燃烧器,气化过程对于氧化反应释放热能的需求降低,因此所需要的过量空气系数小于传统气化。

2.4 水含量对气化过程的影响

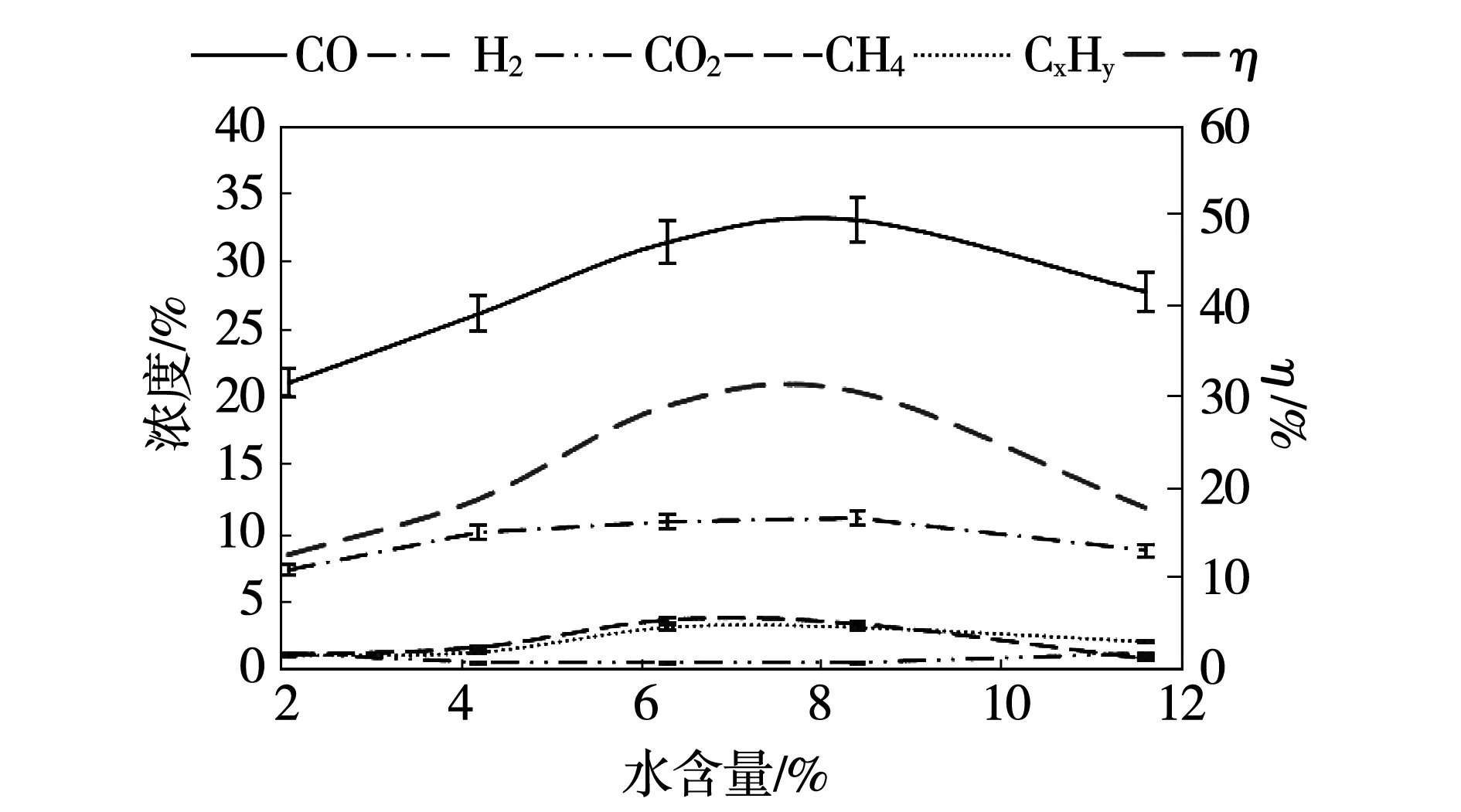

实验选取2.1%、4.2%、6.3%、8.4%、11.6%五种含水率进行等离子气化过程水含量影响研究。图5展示了5种含水率物料在相同工况下的等离子气化产气浓度情况。实验表明,随着含水率的提升,CO、H2、CH4、CxHy浓度先提升后降低,CO2浓度无明显变化。其中,CO浓度在8.4%含水率达到峰值32.9%,H2浓度在8.4%含水率达到峰值11.1%,CH4浓度在6.3%含水率达到峰值3.6%,CxHy浓度在6.3%含水率达到峰值3.1%,η在8.4%时达到峰值30.6%。

图5 气化产气随水含量变化情况

以上实验结果表明一定的含水率有利于等离子气化反应的进行。水分经过蒸发后成为蒸汽,并通过水煤气反应(4)和蒸气重整反应(5)促进气化气(CO、H2、以及CH4、CxHy)的生成

C+H2O=H2+CO

(4)

CmHn+aH2O=bCO+cH2+dCxHy

(5)

另外,过量的含水率会造成气化气含量的降低。首先,过量的水分产生的蒸汽会与CO发生水气变换反应(6)造成CO产量的降低

CO+H2O=CO2+H2

(6)

其次,过量的水分会降低物料进入气化器中的反应温度,造成气化气产量的降低。

2.5 钾盐催化对气化过程的影响

实验混合大米物料与K2CO3盐在较低R值(0.1)情况下进行气化实验,研究K盐对等离子气化过程的催化作用,其中K含量分别为0、1.0%、2.5%、5.0%、7.5%。图6展示了不同钾盐含量对气化气CO和H2生成浓度的影响。实验表明K盐的添加对CO的生成有显著的促进,当K含量由0增至7.5%时,CO浓度由17.7%提升至21.4%,而H2浓度无明显变化。以往研究表明,K2CO3在气化反应过程中会通过一系列循环的氧化还原反应增强碳的水煤气反应进程[16],从而促进CO的生成,反应过程包括

图6 气化产气随碳酸钾添加变化情况

K2CO3+2C=2K+3CO

(7)

4K+O2=2K2O

(8)

K2O+CO2=K2CO3

(9)

同时,图7展示了添加K2CO3盐前后的气化残渣XRD和Raman扫描对比图。从图7(1)中002峰(2θ=26.3°)和101峰(2θ=43.2°)可知,气化残渣形成了典型的由芳香层叠加的微晶结构[17],表明气化过程中残炭进行了石墨化演变。图7(2)显示气化残渣分别在1 595 cm-1和1 356 cm-1存在G峰和D峰,代表石墨片层芳香环结构碳sp2电子结构的E2g联合振动[18]和类金刚石碳sp3电子结构的A1g 联合振动[19],对应了XRD显示的石墨化结构。相较而言,图7(3)显示的添加K2CO3盐后气化残渣的101峰不再显著,代替的是K2CO3峰,表明石墨化程度有所降低。Raman扫描图中的G峰和D峰积分强度比率ID/IG通常可以用于表征石墨化程度的高低[20],相较于图7(2)ID/IG值约为1.267,图7(4)中ID/IG值变为0.975,同样表明添加K2CO3盐后气化残渣的石墨化强度变弱。根据气化残渣的XRD和Raman分析结果表明添加K2CO3盐对残渣石墨化程度有所抑制,间接表明其对气化过程的促进。

3 结论

本文通过自行搭建的基于35 kW氮气直流等离子体炬的生物质气化反应实验平台,开展了一系列以大米为厨余垃圾生物质代表的等离子体气化实验,探究了等离子体炬功率、物料颗粒大小、过量空气系数、水分含量、K盐催化剂等工况变化对等离子体气化过程的影响。研究结果表明:

(1)等离子体功率的选择应充分考虑等离子体输出功率与物料流入速率的匹配程度,本研究表明单位能量物料需投入0.26倍的等离子体能量可达到最佳气化效果;

(2)等离子体气化效率的提高与颗粒在等离子体射流中的停留时间密切相关,物料颗粒粒径的大小需尽可能的保证停留时间的延长;

注:(1)米粉气化残渣XRD扫描图,(2)米粉气化残渣Raman扫描图,(3)米粉添加K2CO3气化残渣XRD扫描图,(4)米粉添加K2CO3盐气化残渣Raman扫描图图7 添加K2CO3盐前后的米粉气化残渣XRD和Raman扫描图

(3)等离子体气化过程在过量空气系数约为0.1时达到最佳,低于传统气化工艺参数0.3;

(4)一定的水分有助于等离子体气化反应的进行,本研究中最佳含水率为8.4%;

(5)等离子体气化过程物料中加入5%的K2CO3盐有利于促进气化反应进行,同时降低气化残渣的石墨化程度;

(6)受限于反应器的设计以及系统稳定性,此等离子体气化研究过程所得到冷煤气效率最高为30.6%。后续研究仍将通过优化进样及反应器结构设计,进一步提高气化效率。