铁甲征衣的未来

2021-07-13王信博

王信博

上期《士兵守护神——防弹衣的昨天与今天》一文,介绍了现代防弹衣的渊源、产生和发展过程。本篇在前文基础上,笔者结合以前对一些国家的制式/非制式的防弹衣和个人收藏的几款中/ 俄防弹衣的穿着体验,从一个收藏爱好者角度,对未来防弹衣发展的关键要素和思路提出了一些拙见。

俄罗斯Defender-2防弹背心

采用镂空织带侧围+ 激光切割的面板是目前较流行的防弹衣减重方式

矛盾与平衡——防弹衣的任务需求

首先需要说明的是,“防弹衣”是单兵穿戴式弹道防护用具的简称,它不仅仅是指用于抵御枪弹的软质芳纶内衬、陶瓷/ 超高分子量材料防弹板,或是用来容纳防弹材料的的外部尼龙套(背心本体)。这里的“防弹衣”是一个有机的整体系统,防弹材料和本体加上配置的各类附件才构成了一套完整的防弹衣。

“防护性能与防弹材料的质量、体积间的矛盾”是防弹衣发展的核心问题,也是一大难题。防弹衣的发展史,就是防弹材料性能不断提升、不断减重的过程。“任何材料,防护性能越高也就意味着质量体积更大”。优秀的防弹衣就是要追求两者之间的平衡。近年来北约/ 俄军在中东和车臣的常规作战和特种作战的经验也表明,战争中越来越多的山地/ 城镇等特殊作战环境对单兵作战技术与装备要求越来越高,现有防弹衣中远距离上面对敌方的大中口径步枪(如AK47和SVD,以及越来越普及的大口径反器材枪械)往往心有余而力不足,防弹衣的防护能力和防护面积急需加强。但过于厚重的防弹衣又会限制士兵行动,不利于持续作战。基于“性能提升与减重优化”这一核心问题,加上外军实战与防弹衣装备经验,我们归结得出了现代防弹衣设计的两个趋势:一是由原先仅单一防御破片/ 枪弹功能的“裸背心”向多功能集成、减重优化的携防一体化单兵战术装具演进;二是性能要求从单一防破片和中口径手枪弹,变为防御大中口径手枪弹和中小口径步枪弹,具备阻燃、防爆炸/ 破片冲击的综合防护能力。

我们需要什么样的防弹衣

举重若轻——轻量化

减重, 是从防弹衣诞生之时起就一直困扰设计师们的问题。传统的步兵防弹衣( 诸如OTV、Defender-2 之类加装防弹附件的AC 防弹衣)重量大都在7 千克左右,而且为了追求更好的包覆性,设计上都比较臃肿,不适于持续作战。目前防弹衣轻量化有两个方向,分别是材料减重和结构减重。

材料减重涉及防弹衣材料的选择,既包括防弹衣外罩(本体)、附件布料的减重,也包括防弹内衬材料的减重。防弹内衬材料的减重,主要是通过研发质量更轻、抗冲击能力更强的新型材料实现。防弹衣外罩和附件布料上的减重则是通过减少布料旦数,将传统的1000D尼龙布改用为500D尼龙布(D,旦尼尔/denier,单位为1克/9000米,1000D等于每9000米单股纤维有1000克重。旦数越高纤维越粗,越低则相反)。后者在耐磨度上和前者差距不大,重量却可以减轻50%左右。此外,AirLite、海帕隆之类的无纺层压布和超高分子量材料混纺而成的尼龙布的应用也能有效减重,同时还能达到传统尼龙布两倍以上的抗撕裂强度。

JPC战术背心,采用镂空织带侧围加海帕隆材料的缕空肩部连接以达到轻量化目的

JPC模块化背板,采用拉链进行组合

激光切割分为仿PALs的矩形缝隙状和方格状两类

AVS防彈衣系统完美的诠释了模块化的概念,通过不同的附件组合实现不同任务和防护的需求

结构减重针对的是背心的整体设计和结构。PC类防弹衣就是结构减重的典型例子:通过搭载硬质防弹插板保护身体核心区域,其余部分尽量简化收拢,紧凑贴身。尤其是JPC战术背心,甚至将侧围和海帕隆材料的肩垫/本体连接处都设置为镂空形状,来达到轻量化目标。近年来的一些产品通过激光切割,在本体上裁剪出矩形缝隙或方块状孔洞来替代PALs织带(PouchAttachmentLadderSystem网状附包固定结构),减少布料用量,以此减重。更有夸张如S&S(桑德斯)公司的SMR极简战术背心,极端到用一个聚合物框架包住一块硬质防弹插板,加上镂空简约的肩垫、侧围组合而成。

八面玲珑——模块化

现代防弹衣模块化设计可以分为系统和战术层面。系统层面指的是整件防弹衣或防弹衣“携防一体化”系统的模块化。以美国CryePrecision公司AVS系统和俄罗斯MBC-X系统为例,整个系统包含面板、承载、腰带、缓冲垫、组合附件包等十多个附件,配合软质防弹内衬和SAPI硬质防弹板,可以像搭积木一样组合出战术胸挂、BV、AC、PC类防弹衣,以此来适应要员保护、山地侦察、日常巡逻等不同的战术环境和防护等级要求,甚至还可以加装护肩/护裆防护组件,变为防护面积更大的重型防弹衣。同时,一些不同的小附件,诸如缓冲垫和透气海绵衬套也可以根据用户自身的需求来选配,真正实现一套系统、多重功能的作用。

战术层面的模块化是指战术附件包具的整合方式和任务设计,通过在开放的防弹衣承载平台上融合、搭配不同的战术附件包,以实现弹药携行、电子通信设备整合以及模块化任务的需求。这其中历史较为悠久的,也是至今最成功、使用范围最广的是PALs织带。通过防弹衣上缝制的格子织带,再配合附件包上的布制插条,交错穿插来固定。这种固定方式牢固,但比较费时费力。于是,近年来出现了一种硬质塑料插片夹,通过插片夹将副包连接固定在防弹衣上,安装更方便快速。还有一些组合式的多附件包面板,可以通过防弹衣背板拉链或前板山字扣+固定带进行整体加装和拆换,拓展性和功能性更强。附件包的趋同化和快速拔取也是戰术层面模块化的表现。附件包不再像以前那样专物专用,兼容性和扩展性也在增强。例如TACO系列包具,可以兼容市面上的各类弹匣和工具。它的通过弹力绳或织带组成的附包具有很强的兼容性,而弹匣附包体现了快速拔取功能。

采用PALs织带固定方式的附包,通过缝制在包上的摁扣尼龙条与防弹衣上织带相连

POA附包,通过更换不同宽度的附包,即可改变容纳空间,同种包具能兼容不同弹匣

也有士兵会利用止血带的弹力这种土方法来搭载附件包,据说效果不错

贴心“棉袄”——人机功效

防弹衣人机功效是个相对庞杂的概念。它涉及到穿着舒适度、作战适应性等,轻量化、模块化在某种程度上其实也是人机功效的延伸。总的来说,人机功效指防弹衣的穿着适应性和战斗适应性。

防弹衣穿着适应性包括透气散热、承载分配。以前传统防弹衣使用棉质透气孔网,但效果不佳。现在则是通过附加特制的带沟槽的缓冲垫,人为制造出身体与防弹衣内里的空隙来实现气体循环/ 排热的效果。而缓冲垫本身使用吸汗海绵和透气孔网,兼具吸汗的功能。承载分配还是以美国AVS 系统和俄罗斯MBC-X 系统为例。前者通过专门设计的整体式负载组件将防弹衣重量均衡分配在肩、腰、背处。后者则是通过防弹衣与腰带的连接和增厚肩垫,将系统重量分散一部分至腰间。

战斗适应性体现在快速穿脱、任务适应上。1999年12月9日,美国海军陆战队一架直升机在圣地亚哥外海演习回航途中发生坠机意外事故,5名士兵因不能及时解脱身上的装备溺毙。此后,快拆装置开始用于防弹衣上。目前,主流快拆装置可分为全开和半开。全开式能实现防弹衣一键式分解脱落(最常见的是钢索连接),适用于溺水和战伤急救等紧急场合,缺点是各部分散落之后再组装较为费时。半开式通过在背板与侧围/肩垫连结处设置插扣,实现防弹衣的部分打开,设计上方便简单,但解脱速度较慢。不过FirstSpear公司的新型合页插取状扣具和国内自营战术品牌BlackGunpowder开发的通过拉绳快脱设计+侧围肩垫双设置,使得防弹衣半开情况下也能获得全开的速度,而且重新组装很方便。

全开式快拆的经典产品——CIRAS防弹衣,可以看到其部件较散,不利于快速组装

防弹衣的任务适应设计,主要是为了解决诸如抵肩射击,穿戴时上身/手臂行动灵活度,性别区分的使用问题。目前主流防弹衣大都使用SAPI防弹插板(上半部分切角,且板身为多弧度曲面),搭配防弹衣前板上半部分呈梯形的结构来避开枪托,也有如俄军6B45防弹衣加装肩部限位块来限定枪托位置,或是SCARAB战术背心那样“收窄肩垫+增大前板裁剪角度,方便上肢活动”的设计。目前许多防弹衣也开始针对女性上身特点(尤其是胸部)进行专门的设计和现有产品的优化,以适应军队中一线人员女性人数占比上升的趋势。

更上层楼——核心性能

凯夫拉等芳纶材料和陶瓷复合材料的运用,极大地提高了防弹衣性能。但两者并非是最完美的防弹材料,尤其是芳纶纤维,在长时间阳光直射和潮湿环境中其强度会大大衰减,就算在较好的保存环境下,一般3到5年内也会老化过期。陶瓷复合材料可以长期保存,硬度比金属更强,但其先天的脆性在遭遇霰弹枪等一弹多点的武器攻击时,很可能脆裂失效,不能抵挡连续射击。于是,以DYNEEMA为代表的超高分子量聚乙烯(UHMWPE)材料出现了,高强度、高模量、低密度、高结晶度的特性使得其强度和耐磨性、抗腐蚀性都优于芳纶材料,且不会发生因受潮或长时间储存造成性能严重降低的问题,同等防护等级下也比芳纶材料轻。笔者收藏的采用该材料制作的WJUD2型头盔(1.15千克),相比于芳纶材料制作的解放军QGF03型头盔(1.4千克)就轻了不少。

CPC战术背心的COGG底座,左右衬板通过快拆绳分别与背板相连,只拆一侧就能达到类似全开的效果

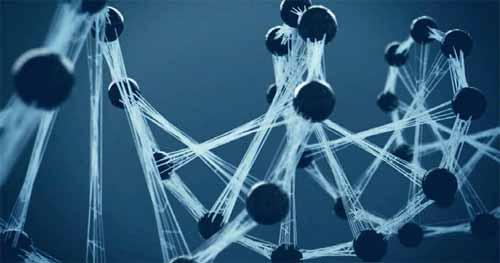

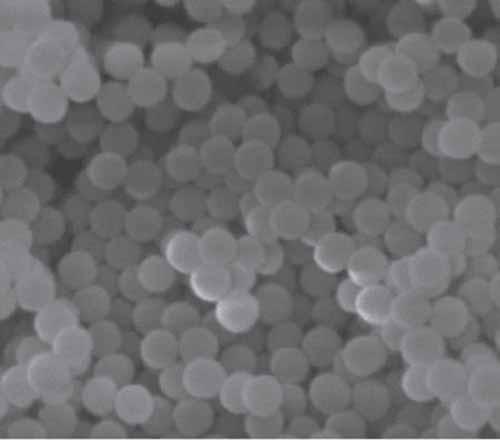

更前沿的是正在处于研发当中的蜘蛛丝纤维和剪切增稠液体。前者在强度方面与强度最高的碳纤维及芳纶材料等接近,但韧性明显优于上述纤维,是替代芳纶成为下一代软质防弹材料的不二选择。不过,目前天然蜘蛛丝因蜘蛛生活习性问题,产量较低,用基因工程人工合成蜘蛛丝蛋白并能量产是目前的技术难点。剪切增稠液体则是利用其受到强烈机械应力时胶质液体内部悬浮粒子排列改变,从而使材料分子形成固定结构、瞬间硬化的特性,通过浸泡渗入其它硬质或软质防弹材料纤维来实现防弹性能的跃升。还有一类磁流变体材料,因为需要设置微型电源改变电磁场,使之结构稳定而形成对子弹的有效防御,技术瓶颈较大,仍处于论证阶段。除了防弹性能外,防光学/ 红外侦察、防化学药剂腐蚀和单兵终端以及其它电子设备的整合,也是防彈衣提升核心性能的重要组成部分。

FirstSpear的合叶状快拆扣,通过肩带侧围四点布置与拉扣来提高快拆速度

超高分子量聚乙烯材料制作的硬质防弹插板

国产防弹衣装备现状

我国防弹衣的研发始于上世纪五十年代中期,而装备和小规模普及则要快进到九十年代初。进入21世纪,解放军才开始大规模装备制式防弹衣,即04系列防弹衣。究其原因,其一,是任务引导和战术需求不强。一方面,上世纪七八十年代,我军处于半机械化状态,战场机动代步载具的缺少使得部队较为重视单兵机动能力,而厚重的防弹衣恰恰限制了士兵的机动能力。另一方面,进入新世纪后,相较于在中东和车臣深陷山地/城镇反恐作战泥潭的北约/俄罗期军队强调单兵安全防护与巷战生存率的需求,我国反恐维稳压力较小,单兵装具首要面临的是机械化、信息化条件下的高科技设备搭载能力,对单兵弹道防护装备的需求迫切度较低。其二,国内狩猎、射击运动受众少,加上严格的枪支管制,使得我国弹道防护产品市场较小,仅限于军警部门和安防企业之类的客户,缺乏民用客户需求的刺激,防弹衣设计较为传统保守。与美、俄等国家比较,我国在防弹衣设计,特别是人机功效上还存在一定的差距。

就整个防弹衣发展历程来讲,经过多年对外交流和材料技术的进步,国产防弹衣在核心防弹材料上取得了极大成就,能够生产出目前市面上主流的各类芳纶纤维、陶瓷和超高分子量材料,如DYNEEMA、碳化硼等新型材料已是国产防弹用品的常见原材料,且在质量和成本上都优于国外。从TF系列到04系列,再到06、15式,防护能力上均达到或超过了同时期同类产品的水平。然而国产防弹衣在人机功效、战术适应性和模块化上确实还存在不足。例如04系列和06式防弹衣,前者仅为单一功能的防弹背心,基本上不具有模块化携行功能,无快速穿脱功能且吊带式设计也较为保守,肩部承载舒适性不好,仅处于上世纪八九十年代PASGT防弹衣的水平。而06式在设计上部分借鉴了美军九十年代OTV防弹衣的模块化理念,PALs织带的运用使06初步具备了携防一体化,但对比同一时期美军换装的IOTV和SPCS等模块化更强、体积更轻、人机功效(尤其是舒适透气性和挂载的重心分配方面)更好的防弹衣还是有所不足。直到15式防弹衣的配发,才从系统设计上与外军产品站到了同一起跑线。

蛛丝纤维未来有望成为替代芳纶的软质防弹材料

剪切增稠液体的电子显微镜图

可喜的是,随着经济发展和对外交流的增多,加上民营经济的进入,国内防弹衣渐渐开始摆脱型号品种少、设计较保守的情况。许多民营企业与自营战术品牌开始参与到了新型防弹衣的开发当中,如海军亚丁湾护航行动中所使用的3218和HVQ901浮力战术背心/防弹衣就来自于宁波的两家民营战术装备企业。尤其是3218,在设计中借鉴了外军水际任务中使用的VBSS背心,并结合我军使用习惯和国人身体特点进行改进,获得了使用单位一致好评。武警“猎鹰”、“雪豹”突击队和宁夏总队“沙狐”突击队也开始广泛使用各类轻量、模块化防弹衣。而警用和民用防弹衣市场更是百花齐放、品类繁多,许多一线城市的警察部门已经开始为警务人员(尤其是特警)广泛配备这些战术厂商设计生产的各型PC/AC类防弹衣,甚至还专门针对水际任务和侦查跟踪行动配备了带助浮功能的防弹衣和背包式隐藏伪装防弹衣。随着射击竞技游戏和军事收藏的兴起,民用防弹衣市场也开始有了热度。相较于防弹功能,民间用户更强调防弹衣的多功能携行作用,或是对国外知名军/警防弹衣型号的复刻,个性化、定制化需求更强。

“合作-2017”反恐演习中的武警宁夏总队“沙狐”突击队队员(右一)装备了轻量化快拆战术背心

15式防弹衣是目前国内规模配发防弹衣中人机功效较好的一款

对我国防弹衣的未来展望

笔者认为,“系统设计,区别对待,开放融合”应是国产防弹衣的未来发展之路。我国在防弹衣设计上应借鉴国外人机功效方面的经验技术,并结合自身需求,保持核心材料性能优势的同时注重系统性整体设计,加大轻量化、模块化和人机功效方面的关注度,并且针对军用、警用、普通单位、精锐单位和特殊客户的不同需求分别设计,引入市场经济的商业竞争模式。不仅如此,还要对下一代防弹衣关键技术进行预研,实现防弹衣功能和信息化士兵系统的有机结合。这一点在国庆70周年阅兵中的新型防弹衣上已可见端倪:设计更为精干贴身,附包口更低且多样化,支持不同枪种弹匣和器具的收纳,胸口还搭载了具有士兵信息识别二维码的电子终端包等。