长距离排海管道陆海衔接计算研究

2021-07-13范旭征博

范旭征博

(中交第三航务工程局有限公司江苏分公司,江苏 连云港222000)

0 引言

以往石化工业园区产生的废水都是直接排放至内河和近岸海域中,导致河流和近岸水域污染严重,直接影响人们的生活和近岸的水产养殖产业,对水体造成了巨大的破坏。为了兼顾经济发展和环境保护的要求,降低污水处理的高昂经济成本,在不污染海洋的基础上充分利用海洋自身的净化功能,实现达标尾水的顺利排放,采用长距离的海域尾水排放管道进行达标尾水的集中处理和排放,减少污水处理的成本,兼顾经济发展和生态环境保护[1-4]。

徐圩新区达标尾水排海工程设计规模为:近期排放量8.57万m3/d,远期排放量11.83万m3/d。陆域管道进入陆上顶管工作井后采用顶管穿越复堆河和海滨大道,其中顶管工作井至入海点400 m管道为陆域管道,项目海域工程范围以入海点为界,包括穿越复堆河和海滨大道管线长720 m顶管(入海点至海上接收井),管道采用DN1800顶管工艺穿越现状海堤,顶管内衬DN1400排放管,采用两排钢板桩围堰搭设海上接收井,在海上接收井内完成顶管管道与铺管船工艺施工的DN1400管道衔接。铺管管道沿平行防波堤铺设,然后在东防波堤北端折转,铺向排放口,海域段排放管全长22.2 km(见图1)。

图1 海域管道工程平面布置图

海上管道衔接施工受到海上风浪及水位影响较大,海边滩涂地区淤泥深厚,周边存在防波堤、海堤及养殖区等保护要求较高的影响因素,施工难度较大。为顺利完成海域管道铺设施工,需对不同管径的管道顶管段与敷管段在海上的衔接方式进行分析与计算,并提出合理可靠的实施方案。

1 建设条件分析

1.1 潮位

徐圩港区尚无长期潮位观测资料,根据2005年9月和2006年1月水文测验期间小丁港临时潮位观测资料,与连云港长期潮位站同步潮位资料建立相关,推算获得徐圩港区设计水位如下(85国家基准):

50 a一遇高潮位3.66 m(设计高水位)

50 a一遇低潮位-3.58 m

平均高潮位 1.94 m

平均低潮位 -1.72 m(设计低水位)

1.2 波浪

海区历年平均波高为0.5 m,各月平均波高为0.4~0.6 m,其中秋冬季波高略大于春夏季。各向平均波高以偏北向为最大,其中NNW、N、NNE向平均波高均为0.9 m。海区累年平均周期为3.1s,各月平均周期介于2.7~3.1 s之间,累年各向平均周期以NNE向为最大,达4.3 s,NE向次之为4.1 s。接收井施工安排在7月份,实测最大波高约为1.5 m。

1.3 海底地形

连云港地区沿岸属于废黄河水下三角洲北缘的一部分,历史上受黄河夺淮入海期泥沙扩散淤积的影响,沿岸底部普遍沉积了厚度不等的粉砂-粘土质淤泥沉积层,岸滩呈现淤泥质海岸特点。海床呈冲淤平衡、略有冲刷的态势。

该项目海底路由位于连云港徐圩新区东侧近岸,东西连岛与灌河口之间海域,原始地貌为浅海平原,地形上总体呈西南高东北低的趋势。路由及其附近海域,由岸向海方向,水深逐渐增加,坡度平缓,水深范围0m~12 m,等深线走向与岸线相近。管道入海点外侧水下岸坡,水深由0 m逐渐加深至3.5 m,海底地形平均坡度0.56°。

2 管道衔接结构设计

2.1 入海点设计

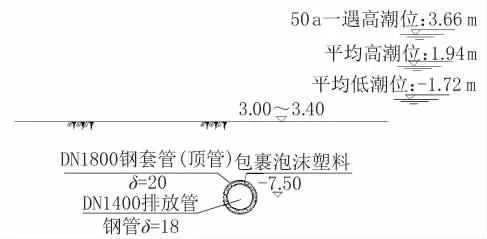

排海管入海穿越现状复堆河底及已建海滨大道海堤,常见穿越方式为架管穿越及顶管穿越,架管穿越方案对现状海滨大道通车影响较大;滩涂管道采用开槽埋管法施工方案受潮位水深影响,将增加局部水体中悬浮物和破坏底栖生物。故该工程采用有较大埋深的顶管方案穿越大堤和滩涂进入外海。顶管工作井位于规划复堆河西岸,接收井位于海域侧水深-3.4 m处,顶管段长度1 120 m。图2为顶管断面示意图。

图2 顶管断面示意图

2.2 顶管工程结构设计

管道内尾水采取压力流排放,穿堤段管道施工期、使用期会对重力式斜坡堤堤身造成一定的影响。海堤后期沉降对管道安全也存在影响。结合类似工程穿堤保护经验,该工程穿堤管道拟采用DN1800钢管,壁厚20 mm,内套DN1400钢管,衔接陆域和海域管道。DN1800钢管顶管施工做好端头封堵止水,穿越大堤处同步围岩注浆加固。DN1800钢管内喷射树脂混凝土平台,内套管穿管按设计要求焊接滑轮基脚,减少穿管时的阻力,内套管采用泡沫塑料包裹可以消除压力管道使用时产生的震动。

2.3 海上铺管结构设计

海上管道采用铺管船敷管加冲射后开沟槽法相结合的施工工艺。首先利用敷管船将管道敷设在既定的管位,再采用冲射后开沟槽法,将管道埋设至设计标高。

尾水排海管道属于城市地下永久性隐蔽工程设施,要求具有很高的安全性和可靠性。排海管道必须具有足够的强度,以承受外部的荷载和内部的水压。内壁应整齐光滑,粗糙系数小,使水流的阻力尽量减小。从降低海上埋管施工风险和控制施工工期的角度考虑,选钢管作为海上埋管的管材。

该排海工程兼考虑近远期水量变化较大,管道直径的选择既应保证管道流速不可过低,又要保证管道沿程损失适中,水泵扬程合理;同时,要考虑施工方法和工程投资。根据水力计算和多方案比选,采用单根管道,管径DN1400方案。

管壁厚度根据管径大小、设计条件下的受力特点、管道防腐,以及经济性等因素综合确定为18 mm。

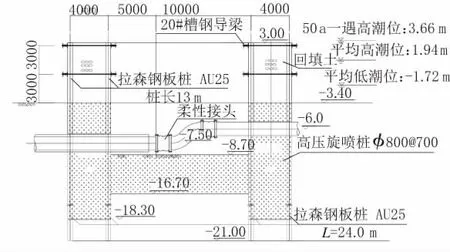

2.4 海上围堰结构设计

滩涂顶管管道与海域埋管管道接口施工因其牵涉到两种不同的施工结构体的衔接,故应十分重视。为减小海上施工风险和水下土方开挖,该工程采用顶管接收井实现顶管与开槽埋管的连接。采用双排钢板桩围堰搭设海上接收井,在海上接收井内完成顶管内衬管道与铺管船工艺施工的管道衔接。接收井位置现状海底高程约-3.4 m,通过平底驳船赶潮施工钢板桩围堰;沉桩采用屏风式沉桩工艺,将钢板桩打至设计标高。同时,基坑内带水施工,管道接驳采用法兰连接。

海上双排钢板桩围堰为方形,接收井净尺寸为10.0 m×15.0 m(见图3、图4)。桩顶高程为3.00 m,桩底高程为-21.0 m,钢板桩型号为AU25,长24 m。在钢板桩内侧布置2道钢围檩和角撑。围堰内侧坑底高程-8.70 m,坑底采用高压旋喷桩φ800@700加固,标高-8.7~-16.7 m。

图3 接收井平面布置图(单位:mm)

图4 接收井断面图(单位:mm)

3 数值模型

3.1 水动力基本方程

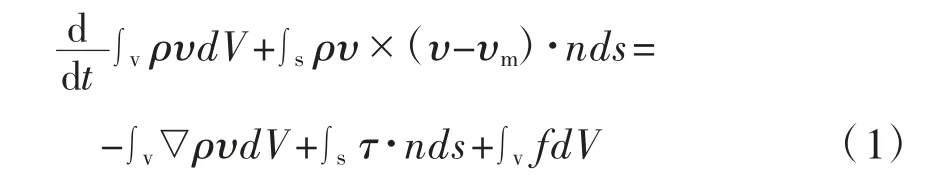

在有限元计算中,假设流体是不可压缩的,能够传递能量和浮力;与ALE变形网格一起使用,可以进行流固耦合分析。其流体的控制方程为:

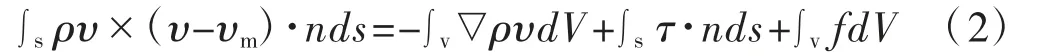

对于稳态水流而言,动量守恒方程的积分形式变成:

式中:V为具有表面积S的任意控制流体;n为S的外法向;ρ为流体密度;v为速度矢量;υm为移动网格的速度;f为体积力,本文只要为重力g;τ为粘性切应力。

上述不可压缩流体方程,被称为纳维-斯托克斯方程,在工程应用的复杂几何边界上求其解答,必须采用一些特定的算法才能实现。因本文计算为围堰结构和水流的相互作用问题,围堰在外力作用下发生变形,对于任意一个变形区域,使用先进的二阶投影形式。然后基于固定网格的SIMPLE算法,采用压力的一个节点为中心的有限元离散和所有其他传输变量的体积中心的有限体积离散。当保持与传统有限体积法相关联的局部保守属性时,此种混合法可保证其计算的精确性。

3.2 有限元模型

有限元模型建模时,海床以上水深按平均高潮位考虑,水深为5.34 m,海床地基深度根据钢板桩插入深度及数值模型计算精度要求取36 m,即钢板桩底部距离模型底部边界18.3 m,超过两倍波长,模型四周边界距离外围钢板桩10.8 m,超过一倍波长。水域计算范围按下列原则选取:顺水流方向(与围堰长边垂直)至少取10个波长(本文取60 m)。

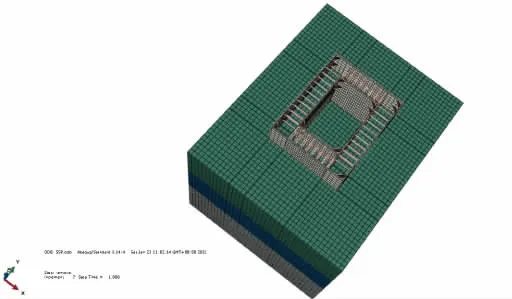

对围堰结构整体变形进行计算分析,钢板桩、圆管拉杆支撑和角撑分别按照刚度等效原则进行简化处理。钢板桩根据拉森钢板桩及槽钢圈梁刚度换算成刚度等效的矩形钢板,角撑根据钢板和槽钢支撑刚度换算成等效钢板,钢管拉杆支撑按刚度等效换算成圆形钢管。图5为整体材料模型。

图5 整体材料模型

3.3 参数的选取

海床地基本构关系采用Mohr-Coulumn模型模拟,围堰钢结构按照线弹性模型考虑。海底土层基本处于饱和状态,因此土体按饱和介质处理,土体参数取饱和土参数,围堰钢结构全部按刚度等效处理。表1为有限元模型参数表。

表1 有限元模型参数表

3.4 荷载与边界条件

海床四周边界采用水平约束,底部边界采用固定约束。水域在基坑长边一侧施加初始水流速度和波浪要素,水流流向垂直于围堰长边。水流力、波浪力垂直作用于基坑围堰的长边方向。钢板桩围堰与海床地基之间设置接触面,接触面形式为硬接触,摩擦系数为0.7,该接触面模型保障桩土之间可以错动滑移,可以分离,但不能相互刺入。

4 接收井围堰结构变形分析

现通过数值方法计算分析不同海况条件下接收井围堰的变形情况。根据设计要求,风力按7级考虑,风速13.9 m/s,需考虑两种波浪水流条件:(1)平均最大波高1.5 m、周期4.3 s,水流流速为2 m/s;(2)平均波高0.5 m、周期3.1 s,水流流速为1 m/s。

在项目分析过程中,波浪由边界制造输入,因基坑内外均有海水作用,且因围堰阻挡作用,坑内波浪衰减较大,波浪力较小。水流方向仅考虑单向(垂直于基坑长边),波浪水流作用力为最大情况,计算结果理论上偏于安全。

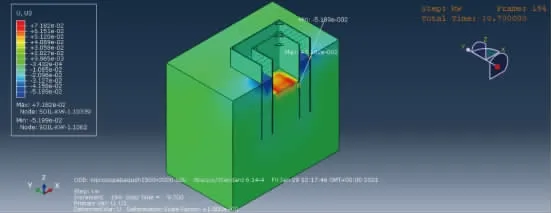

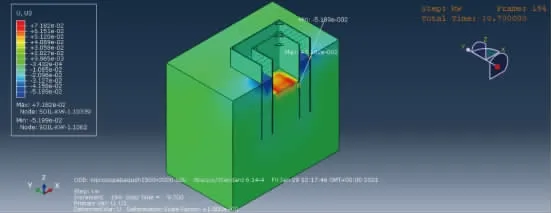

(1)工况一(流速2 m/s,波浪高度1.5 m,波浪周期4.3 s)

围堰内基坑开挖至5 m时,钢板桩围堰最大水平位移达到9.0 cm,发生在基坑内开挖面和海床泥面交界处。基底最大隆起量为7.2 cm。顶管连接段管底距坑底留有0.5 m空间,基底隆起不会影响顶管连接作业。

图6 钢板桩最大水平变形图示(9.00 cm)

图7 底部最大隆起变形图示(7.2 cm)

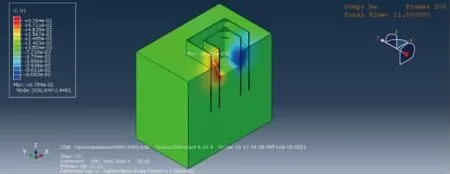

(2)工况二(流速1 m/s,波浪高度0.5 m,波浪周期3.1 s)

围堰内基坑开挖至5m时,钢板桩围堰最大水平位移达到6.78 cm(见图8),发生在基坑内开挖面和海床泥面交界处。基底最大隆起量为6.87 cm(见图9)。顶管连接段管底距坑底留有0.5 m空间,基底隆起不会影响顶管连接作业。

图8 钢板桩最大水平变形图示(6.78 cm)

图9 底部最大隆起变形图示(6.87 cm)

5 结 论

徐圩新区达标尾水排海工程设计规模为:近期排放量8.57万m3/d,远期排放量11.83万m3/d。项目海域工程范围以入海点为界,DN1800顶管穿越现状海堤,内衬DN1400排放管,在海上接收井内完成顶管管道与铺管船工艺施工的DN1400管道衔接。本文介绍了不同管径的管道顶管段与敷管段在海上的衔接关键技术,并对方案合理性和可靠性进行分析与计算复核,得到以下结论:

(1)排海管入海穿越现状复堆河底及已建海滨大道海堤,可采用架管穿越和顶管穿越。架管穿越方案对现状海滨大道通车形成影响,对堤外滩涂造成生态环境污染。该工程采用有较大埋深的顶管方案穿越大堤和滩涂进入外海较合理。

(2)DN1800钢管顶管施工做好端头封堵止水,穿越大堤处同步围岩注浆加固。φ 1 800钢管内喷射树脂混凝土平台,内套管穿管按设计要求焊接滑轮基脚,减少穿管时的阻力,内套管采用泡沫塑料包裹可以消除压力管道使用时产生的震动。

(3)海上管道采用铺管船敷管加冲射后开沟槽法相结合的施工工艺,工艺成熟合理,经济可靠。

(4)海上管道衔接施工受到海上风浪及水位影响较大,海边滩涂地区淤泥深厚,顶管管道与铺管船工艺施工的管道衔接施工在海上接收井内完成,围堰施工完成后即可在内部开挖出顶管端部,吊运出机头,进行管道水下安装连接。海上围堰的实施降低了施工难度和风险,有效地控制了海上环境影响。

(5)通过有限元方法计算得到不同海况条件下接收井围堰的变形情况,在水下土方开挖过程中,接收井围堰结构最大水平变形量达9.00 cm,坑底最大隆起量为7.2 cm。钢板桩围堰结构整体变形可控,顶管连接段管底距坑底留有0.5 m空间,基底隆起不会影响顶管连接作业。

(6)数值计算方法对各钢结构之间衔接均按刚性接触处理。在现场施工过程中,应随时检查锚固节点,避免节点松弛,影响围堰结构的整体作用。