船用镍铜管自动TIG焊接技术

2021-07-13孙宏坤吴鹏飞宋嘉睿

孙宏坤 吴鹏飞 宋嘉睿

(驻广州地区第一军事代表室、中船黄埔文冲船舶有限公司、广东省舰船先进焊接技术企业重点实验室)

0 前言

船舶管路系统设计与安装是船舶制造过程中的重要环节,管路系统在铺设过程中大多采用焊接工艺连接。镍铜合金具有优良的耐海水腐蚀性能,因此被广泛应用在船舶行业中[1-2]。镍铜合金在焊接热循环的作用下,接头的微观组织及力学性能都与母材有所差异。在目前船舶行业中,相当多的造船厂仍然是采用手工TIG焊接的方式对镍铜管路系统进行连接。由于手工TIG焊接方式受工人操作熟练程度等因素影响,不同批次焊接的管路之间存在性能差别。由于自动TIG焊接技术具有焊接稳定、生产效率高等优点,在镍铜管路焊接中应用自动TIG焊接技术可提高焊接速度及使用性能[3-4]。

在铜镍管焊接过程中需要对装配定位、焊接工艺等方面进行控制,以防止焊接缺陷出现。焊后接头的性能受焊接坡口、焊前准备、操作方法等因素影响。本文针对自动TIG焊设备、焊接工艺与焊后微观组织性能等方面,对船用镍铜管自动TIG焊接技术进行研究,并与手动TIG进行对比。

1 试验设备与要求

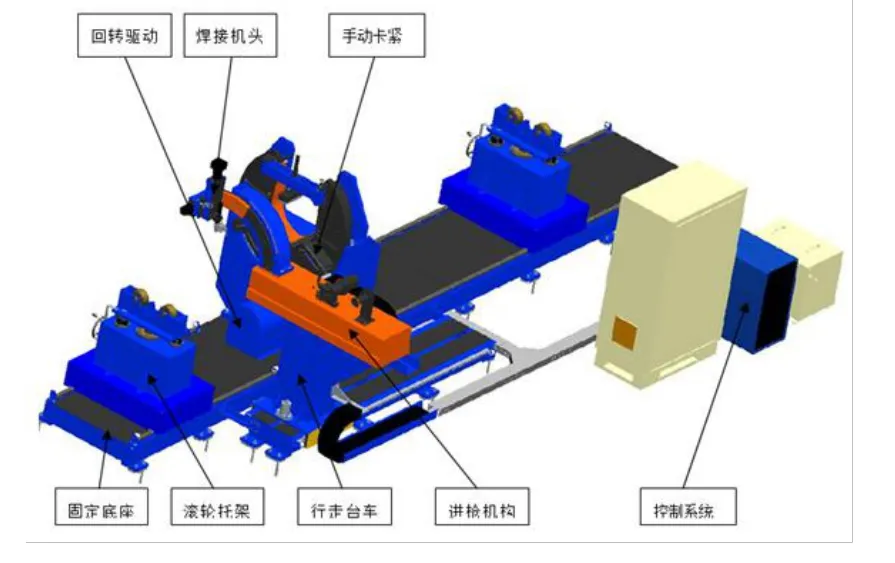

1.1 镍铜管TIG焊接专机

专机设备如图1所示,主要由底座、旋转驱动装置、升降式滚轮托架、焊枪夹持机构、焊枪摆动机构、调整滑座、轴向移动装置、线缆拖链系统、焊接系统、控制系统等组成。在选用钨极氩弧焊设备设备时,接线方式为直流正接。所用焊接设备及其附属装置运行正常,各项参数调节灵敏,监控仪表有效,送水、送气管路畅顺,焊枪及连接线绝缘良好。

图1 镍铜管TIG焊接专机

1.2 人员要求环境要求

施工人员必须具备相应的焊接资质,施工时只允许焊接同资质相对应的焊接位置。焊接前必须熟悉相关的图纸工艺及技术要求。如焊接材料、焊接形式、焊接顺序、焊接电流、装配打磨要求等,并严格按照技术要求进行施工。镍铜管焊接区域要与钢制材料焊接区域分开,施工场地干净整洁,材料堆放整齐。施工中产生的余料、碎料和垃圾应及时清理。施工现场避风焊接,禁止露天焊接,特别是冷风机焊接时不得对正焊接部位吹风,焊接区域风速不应大于0.5m/s。施工现场湿度应满足施工要求。当环境湿度大于90%以上时,停止焊接施工,当空气湿度80%-90%时需烘干焊接区域后方可进行焊接施工。

1.3 焊接材料

焊丝必须具有合格证明且经入库报验合格。不同厂家的镍铜管有配套专用TIG焊丝,不可混用。不同厂家的焊材应做好标识,分类放置,注意防尘、防油,且不应混合放置。管子焊接时,焊材应使用同一厂家配套的焊材,对于不同厂家的镍铜管,严禁焊材混合使用,焊材和镍铜管一一对应配套使用。焊接保护气体选用高纯度氩气,氩气纯度不小于99.99%。氩气每次使用前应打开阀门,放气30S排出送气管道内的空气。

1.4 镍铜管装配要求及坡口形式

校装前应检查管子、镍铜环与弯头断面是否有毛刺等缺陷,必须清除缺陷。镍铜管对接焊缝装配时尽量减少装配间隙,不大于1mm为宜。DN=8~38mm的管子为错开120°三点焊;DN=38~257mm的管子为错开90°四点焊;大于257mm的管子采用八点焊。需要船上现场校正焊装的管子,装配点焊后取回到内场车间焊接。所有管子的焊接,均应在内场车间完成。定位焊应与正式焊缝在相同的条件下进行焊接。定位焊收弧处弧坑必须填满,且不应有裂纹,若有裂纹应去除,重新定位焊。

在对接焊缝中,如图2所示,当板厚≤3mm时,可不开坡口对镍铜管进行焊接,管子之间的间隙为1mm;当板厚>3mm时,开75°坡口及间隙1mm。

图2 对接焊缝坡口形式

2 镍铜管焊接工艺

2.1 焊接方法及工艺参数

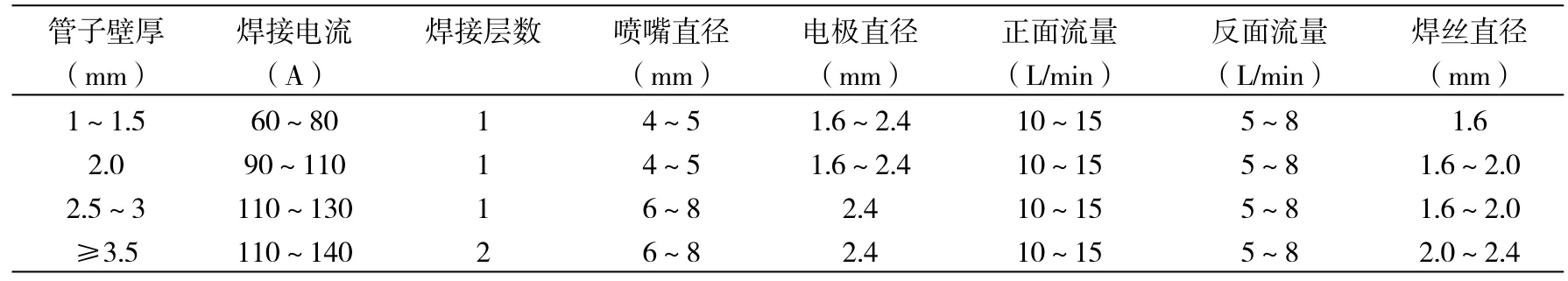

镍铜管焊接采用钨极氩弧焊,根据不同的壁厚选择合适的焊接电流、电极直径及气流量等焊接参数,具体参数见表1

表1 焊接工艺参数

2.2 焊前准备

检查焊接电源及其附属设备的完好性。检查焊丝是否有灰尘油剂等,若有,需采用丙酮等有机溶剂清理干净。按要求开出相应的坡口,检查坡口尺寸。对坡口及其周围20-30mm范围内利采用不锈钢直磨头打磨,去除氧化皮等,露出金属光泽。

坡口及其周围有油污、粉尘时应采用丙酮等有机溶剂擦除。检查施工现场风速及湿度情况,当超过“3.3施工环境”规定要求时应采取相应的措施。

2.3 焊接过程

镍铜管氩弧焊时焊缝要充氩气保护。管子的一端使用锡箔胶带密封,另一端使用封板工装,借助夹钳等工具进行封闭,封板上开孔,便于氩气管通过,封板一侧作为进气端。也可使用锡箔胶带密封管子两端。

焊接时所领取的不同厂家配套的焊材分类放置,避免焊材混用。开始焊接前先要通一段时间氩气,一般约10min左右,使管内原来的空气排出,然后进行焊接。

焊接时尽量采用管子水平转动焊,使焊接能在最适合的上坡位置进行。在焊接过程,氩弧焊枪不应大幅度摆动,同时在不影响视线及避免夹钨的情况下尽量压低电弧。添加焊丝时电弧长度一般取3~5mm,不加焊丝时电弧长度不应大于钨极直径。对接缝焊接时焊枪与工件的角度控制在75°~85°,焊丝与焊枪的角度控制在90°左右。当需转动管子而中途熄弧时,弧坑需填满。再次引弧时,应在熄弧的弧坑前重叠焊缝5-8mm停留4-6s,待形成与已焊焊缝相同宽度的熔池后,焊枪再向前移动。焊接过程亦采用小的热输入,防止金属过热。多层焊时的层间温度控制在120℃以下。无论临时熄弧还是焊缝终端停焊,收弧前应多送丝停顿1秒左右,熄弧后喷嘴不得从焊缝上立即挪开,而应停留5-8s,让氩气对焊缝继续保护。

3 试验结果及讨论

3.1 焊缝微观组织

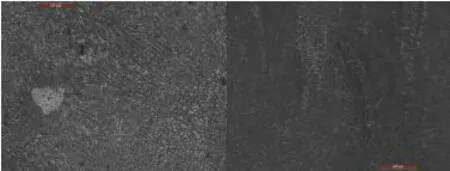

图3、4分别为200倍下镍铜管自动焊及手工焊缝的显微组织图,从图中可以看出,焊缝组织表现为典型的树枝状结晶组织,对比发现自动焊组织较细小。

图3 面部焊缝:(a)自动TIG焊接;(b)手动TIG焊接

图5分别为自动TIG焊接和手动TIG焊接100倍下熔合线区域显微组织图,可以看出镍铜管自动焊及手工焊左侧、右侧母材组织为α单相再结晶组织,晶粒大小均匀;右侧母材均有条纹组织;近熔合线焊缝组织均为柱状枝晶定向生长明显;自动焊打底焊缝与盖面焊缝组织对比,打底焊缝组织晶粒较均匀细小;手工焊近熔合线焊缝发现呈块状组织。

图4 根部焊缝:(a)自动TIG焊接;(b)手动TIG焊接

图5 熔合线:(a)自动TIG焊接;(b)手动TIG焊接

3.2 力学性能

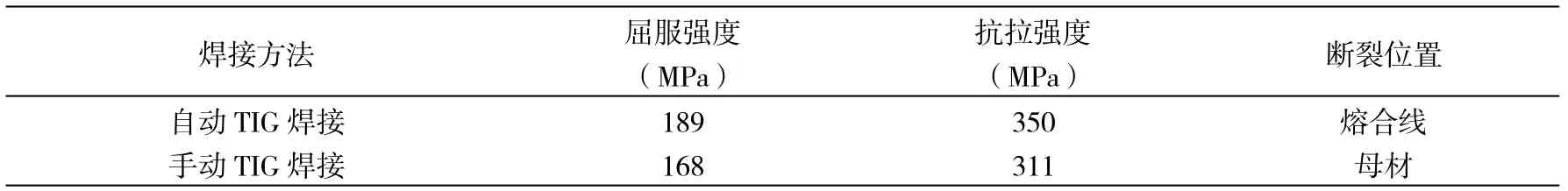

表2为自动TIG焊接与手动TIG焊接所得镍铜管接头的拉伸性能。可以看到,在自动TIG焊接的镍铜管接头抗拉强度为350MPa,接头断裂在熔合线上。手动TIG焊接的镍铜管接头抗拉强度为316MPa,接头断裂在母材上。这主要是因为在自动TIG焊接中,焊接热输入相对要比手动TIG焊接小,而且焊接过程中更加稳定。当焊接热源撤去后,自动TIG焊接的温度梯度更大,所以在焊缝中经历更细小。而手动TIG焊接的温度梯度变缓之后,树枝晶结构明显,同时母材被加热后晶粒发生再结晶与长大,导致力学性能下降而断裂在母材上。

表2 接头抗拉强度

4 结论

镍铜管自动TIG焊接接头的上部微观组织树枝晶,根部为致密的等轴晶。手动TIG焊接接头微观组织为粗大的树枝晶。自动TIG焊接的镍铜管抗拉强度为350MPa,断裂位置位于熔合线;手动TIG焊接所得的镍铜管抗拉强度为310MPa,断裂位置位于母材。