膏体胶结充填技术在下向进路采矿的应用与优化

2021-07-13马元磊山东钢铁集团莱芜矿业有限公司山东莱芜700山东科技大学山东青岛66000

马元磊,贺 鹏(.山东钢铁集团莱芜矿业有限公司,山东 莱芜700;.山东科技大学,山东 青岛66000)

1 前言

莱芜矿业应用机械化盘区下向进路膏体胶结充填采矿法已近10 年,在采矿充填技术方面进行了大量探索应用工作,取得了丰富的实践经验。随着膏体胶结充填技术的应用,实现了采矿过程的“不冒顶、不片帮、不塌方”,从根本上避免了的金属矿山井工开采顶帮冒落伤人问题,解决了矿山行业发展的安全风险难题。随着对该采矿方法的不断深入研究和探索[1-2],也发现该采矿方法的各个工序的应用技巧,尤其在膏体胶结充填料制备方面和充填工艺实施过程方面积累了大量的实践应用经验。

2 下向进路采矿方法简介

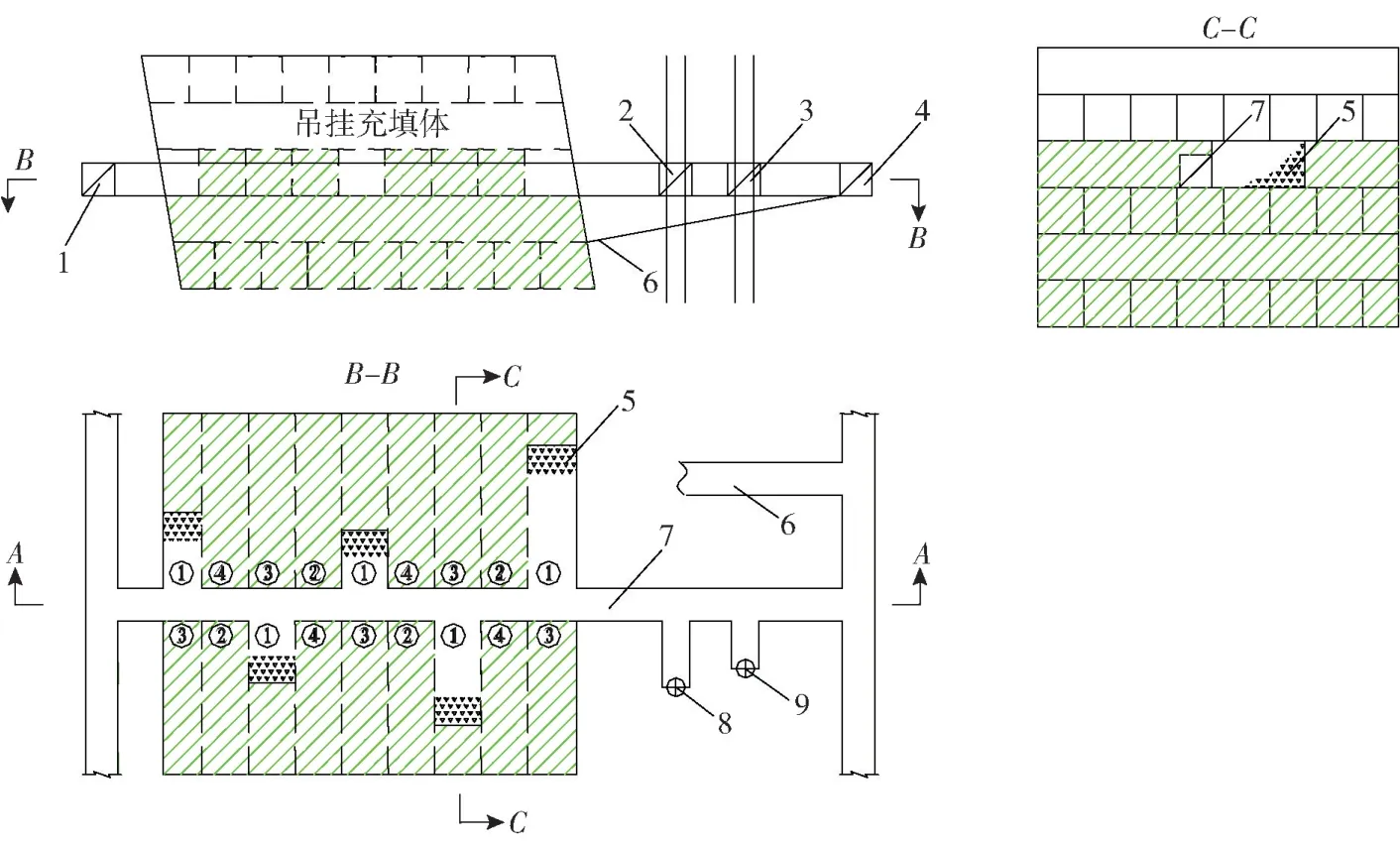

下向分层进路胶结充填采矿法以胶结充填体作为人工假顶,采用自上而下逐层逐条回采方式进行采矿。进路矿房尺寸为宽度5 m ×高度4.5 m ×长度50 m,各采矿分层采用穿沿脉进路交错布置,采矿方法如图1所示[3-4]。主要工艺包括采矿工艺、铺网吊挂工艺、封堵工艺、充填工艺。凿岩设备采用BooMer281 凿岩台车,钻凿炮孔深度3.95 m,孔径45 mm,凿岩工班效率258 m/台·班。爆破工艺采用2 号岩石乳化炸药,直径38 mm 卷状,装药系数60.6%,采用毫秒微差塑料导爆管起爆,炮孔利用率85.6%,炸药单耗0.43 kg/t。出矿工作采用斗容为3 m3电动铲运机倒运至出矿溜井进行放矿。顶帮浮石处理采用撬毛台车,锚固工艺采用HT-92 锚杆台车,喷浆工艺采用喷浆台车;溜井、泄水井等措施工程采用天井钻机施工。全部采矿工序采用机械化大型设备形成一条完整的机械化生产线,该采矿方法采矿贫化率低、损失率小、生产效率高、安全系数高,盘区生产能力15 000 ~18 000 t/月,采矿损失率5%,贫化率8%,千吨采准比6.46 m/kt。

图1 下向分层进路胶结充填采矿法示意图

3 膏体充填方案设计与优化

3.1 膏体充填胶结材料

莱芜矿业有限公司自1992 年开始试行充填采矿技术以来先后使用了河沙充填、尾矿库干砂充填、全尾矿压滤滤饼制浆充填、流态化矿仓制浆充填和大锥角立式砂仓制浆充填,但这些制浆方法均没有制备出高浓度或膏体尾砂料浆。结合自身的多年的充填实践经验以及国内下向胶结充填采矿应用先行单位经验,开展了基于无动力深锥浓密机的膏体充填技术的研发工作,解决了细粒级全尾砂膏体充填技术工艺中的关键问题,取得了良好的效果[5-8]。目前,研发的膏体充填技术方案的胶结材料(以下称为胶固粉)能够达到以下要求:

(1)细度:用80 μm 筛析机,负压≥70 kPa,取25 g 注浆粉,筛析仪运转2 min,筛余量≤3%。

(2)凝结时间:初凝≥45 min,终凝≤390 min。

(3)强度:胶固粉尾砂试块3 d 抗压强度>1.5 MPa,28 d 抗压强度>3.5 MPa。

3.2 膏体充填材料配比优化

充填工艺对充填料的要求主要包括4 个方面:充填体强度、管输特征、采场充填接顶率、采场脱水量。膏体胶结充填料是指不经分级和脱泥的全尾砂作为充填料,以胶固粉为胶结剂构成的胶结充填料。充填料浆由全尾砂、水、胶固粉等材料以一定的比例配制并混合而成。为了分析细粒级全尾砂充填的可行性,研究不同灰砂比对胶结性能的影响,分别对胶固粉进行了不同配比的胶结试验。对不同灰砂比、不同浓度、不同养护时间的试块进行抗压强度试验。具体试验结果见表1。

表1 不同灰砂比和料浆浓度对抗压强度试验结果

试验结果表明:(1)在灰砂比1∶4条件下,料浆浓度从50%增加到62.5%,28 d 胶结强度从2.93 MPa 增加到7.06 MPa;当料浆浓度为52.5% ~57.5%时,3 d 抗压强度可超过0.5 MPa,达到0.71 ~0.97 MPa;28 d 抗压强度可超过3.0 MPa,达到3.02 ~4.18 MPa。

(2)在灰砂比1∶6条件下,料浆浓度从50%增加到62.5%,28 d 胶结强度从1.41 MPa 增加5.47 MPa;当料浆浓度为57.5%时,3 d 抗压强度可达到0.61 MPa;28 d 抗压强度可达到2.28 MPa。由此可见,充填浓度是影响胶结强度的关键因素,在实际生产中应尽可能提高充填浓度。

料浆流动性指标测试试验表明料浆流动性存在一个急剧变化的临界浓度,该临界浓度约为58%。考虑降低料浆输送输送阻力的难题,充填料浆的浓度应控制在58%以下。考虑料浆塌落度和扩展度的影响,在实际生产中采用料浆灰砂比1∶4、浓度在54% ~57%,经测试此浓度下料浆的塌落度为23 ~25 cm,能够满足矿房接顶要求。

3.3 膏体充填方案的应用优化

充填料浆采用两级连续膏体搅拌技术,溢流式高液位双轴搅拌机,保证了搅拌时间,实现了膏体状态下尾矿与胶结粉料的充分均匀混合,充填料浆不离析、不分层、不脱水,避免了充填胶结料的流失,保证了充填体强度。

充填作业根据充填过程依次分为铺底充填、正常充填和接顶充填。铺底充填浓度为55% ~58%,胶固粉单耗为300 ~320 kg/m3;正常充填浓度为54% ~57%,接顶充填浓度为53% ~55%,胶固粉单耗均为180 ~190 kg/m3。平均每立方充填料浆添加220 kg 胶固粉,制备的充填料浆浓度为53% ~58%(塌落度23 ~25 cm),28 d 强度3.5 MPa 以上,满足膏体胶结充填的抗压强度要求。

4 膏体充填技术的应用难题及优化措施

机械化盘区下向分层进路胶结充填采矿法应用的关键在于膏体充填技术的应用,膏体充填技术的应用实践过程中存在以下三大难题[9-11]:铺网吊挂工艺实施难题、封堵滤水工艺难题、充填工艺分层及接顶难题。

4.1 铺网吊挂工艺实施难题

1)问题的提出

前文所述,53% ~58%浓度、胶固粉220 kg/m3的充填料浆能够满足抗压强度需要。但在实际应用过程中,充填体顶板暴露于矿房空区,关系顶板整体强度的关键因素为充填体的抗拉强度。该采矿方法应用实践初期,常常发生充填体冒顶现象,尤其是局部充填体离析分层区域,爆破后充填体冒顶现象随着进路跟进,局部区域充填体整层全部冒落,高度达到8 m;并且充填体一旦发生冒落,整体性遭到破坏且常规的喷锚网支护无法达到有效支护的目的,严重威胁矿山安全生产。鉴于膏体充填体胶结后的抗拉强度较低,研究试用了铺设50 cm 厚的混凝土层用于支撑充填体顶板,由于混凝土层与充填体不能有机结合成一个整体且该混凝土层受到爆破振动后破碎严重,该解决措施在试用后直接被否决。

2)优化方案

通过多年的实践摸索,采取了铺网吊挂工艺,即在充填体内加入配筋,以提高胶结充填体的整体强度。进路矿房回采完毕后进行清底、平整。底板铺设厚度为10 cm 的碎矿石作为下一分层的爆破缓冲层,以减少下水平进路采矿爆破对本水平矿房充填体的震动冲击;在缓冲层表面铺设编织布或麻袋,以实现下水平进路采矿爆破后的矿石与本水平矿房充填体有效分离。底板纵向居中铺设3 条间距为1.5 m 的三角桁架用于加强吊筋对充填体的吊挂作用;在三角桁架上铺设φ4 mm 钢筋网,网度15 cm×15 cm,网片尺寸为6.0 m ×2.0 m,两帮预留0.3 m的钢筋网与相邻矿房钢筋网连接,各采矿分层钢筋网连成整体。

安装吊筋吊挂三角桁架和钢筋网,对空区充填体形成吊挂加固,为下一水平的进路采矿形成安全可靠的充填体假顶。吊筋的作用原理与深孔锚索支护原理相类似,吊筋选用φ12 mm 螺纹钢制作,网度1.0 m×1.0 m。需注意首采层预设网度1.0 m×1.0 m吊挂锚杆,吊筋安设在吊挂锚杆上,吊筋底部预埋吊环在底板缓冲层,第二层回采后吊环自行揭露用于吊筋安设。

3)实施效果

该优化方案的缓冲层有效地解决了采矿爆破对顶板充填体的冲击震动作用,保持了其完整性;吊筋+三角桁架+钢筋网三个结构实现对充填体的有效吊挂和加固,提高了其整体稳定性。铺网吊挂工艺实施以来,充填体顶板冒落问题得以有效解决,爆破后的进路顶板平整坚固,进路采矿安全得以保障。

4.2 封堵滤水工艺难题

1)问题的提出

充填体脱水速度关系到接顶效果和充填体凝结时间。快速脱水,则接顶效果好、充填体凝结时间短;脱水速度慢,则导致矿房接顶效果差、充填体凝结时间长,影响相邻进路矿房的回采进度。而充填体脱水速度的快慢不仅和充填体自身的性质有关,还受封堵墙滤水效果的影响。初期分别试验了空心砖墙封堵工艺和木墙封堵工艺,其中木墙封堵如图2 所示。该两个封堵方案均存在耗材多且重复低、劳动强度大、成本高等缺陷,并且滤水效果较差,导致矿房接顶效果不好、局部未接顶。相邻矿房回采过程中揭露顶板与未接顶区域相连,暴露面积极大,严重威胁着采矿安全。

图2 木墙封堵示意图

2)解决办法

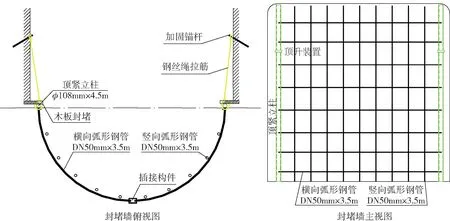

改进封堵滤水墙。采用无缝钢管+钢筋网+麻袋片制作封堵墙对空区进行封堵,为减少联络巷顶板暴露面积,采取弧形钢支架封堵方式。无缝钢管作为立柱支撑,细钢丝绳作为拉筋进行加固,无缝钢管上安装钢筋网并铺设麻袋片用于滤水,封堵墙如图3所示。需注意封堵墙的底部必须清到硬底并根据弯管弧度开挖40 cm×20 cm 槽沟,立柱安设底部须潜入沟槽,中间用锚杆进行固定,顶部借助旋转结构接实顶板。

图3 封堵墙示意图

(2)每条进路矿房分四层充填,第一层为打底层(厚度2.0 m),第二层、第三层为正常充填层(厚度2.0 m),该三层充填体滤水凝固后再实施第四层接顶充填,接顶充填层厚度0.5 m。该办法能够实现充填体分多次滤水,第四层接顶充填厚度0.5 m,滤水总量相对减少。

3)实施效果

该封堵方式应用以来,充填料滤水分多次进行,滤水彻底,提高充填体胶结速度,能够实现矿房有效接顶;弧形钢支架实现对联络巷道的有效支护,减少了充填体顶板的暴露面积,保障了安全生产。更重要的是该封堵工艺的耗材能够重复循环使用,大大降低了封堵成本。

4.3 充填工艺分层及接顶难题

1)问题的提出

每条进路矿房回采完毕后及时进行充填,胶固粉作为充填胶凝材料,尾矿作为充填惰性辅料,充填材料为尾砂+胶固粉配置成充填膏体。进路充填方式为同水平接顶充填,充填料的流动性较差且凝固过程存在分层离析现象,导致充填体出现分层问题。充填体一旦出现分层,下一层进路采矿过程中,薄层充填体会全部垮落,严重威胁采矿安全。

充填体接顶是关系相邻进路采矿的关键,接顶不好则导致相邻矿房采矿过程中暴露面积加大,易发生大面积冒落事故。而滤水速度、接顶层高、排气管道、充填管管位都是影响充填接顶的关键因素。

2)解决办法

为解决充填体分层及接顶问题,采取了纵向分层和横向分段充填方式。其中纵向分层方式已述,矿房分四层进行充填,接顶充填层厚度0.5 m。横向分段方式每10 m 安设一组充填进料管道和回气管道,进料管口和回气管口安设在矿房顶板高位,充填方案如图4所示。每一层充填工作通过充填主管道上安设的三通或者四通实现由远及近分段集中供料、依次充填。

图4 充填方案示意图

3)实施效果

纵向分层和横向分段充填方式应用以来,接顶率显著提高,达到95%左右。并且彻底解决了充填体分层问题,充填体的整体强度达到:3 d 强度1.5 MPa,28 d 强度3.5 MPa;解决了分层问题后,高强度充填体与吊筋钢筋网有机结合为一个整体,强度大幅度提高。实践应用表明,纵向分层和横向分段充填方式科学合理,能实现充填体假顶光滑平整、整体强度高、坚固可靠。

5 结论

膏体胶结充填技术在下向进路采矿的应用以来,通过不断探索和研究,确定铺底充填浓度为55% ~58%,胶固粉单耗为300 ~320 kg/m3;正常充填浓度为54% ~ 57%,接顶充填浓度为53% ~55%,胶固粉单耗均为180 ~190 kg/m3。平均每立方充填料浆添加220 kg 胶固粉,制备的充填料浆浓度为53 ~58%(塌落度23 ~25 cm),28 d 强度3.5 MPa 以上,能够满足膏体胶结充填的抗压强度要求。

对实践应用三大难题的改进和试验表明:(1)预铺设爆破缓冲层保护充填体假顶、吊筋+三角桁架+钢筋网三个结构能够实现对充填体的有效吊挂和加固,保证其整体稳定性,解决充填体顶板冒落问题。(2)弧形钢支架+钢筋网+钢筋网封堵工艺能够实现充分滤水,改善充填体凝固强度,大大降低了封堵成本。(3)纵向分层和横向分段充填方式能够彻底解决充填体分层难题和接顶难题,保障充填体的整体强度。