竹复合管材湿热老化性能及其机理

2021-07-13吴志琴苏安双张家阳费本华马建新

吴志琴 苏安双 张家阳 费本华 马建新

(1 黑龙江省水利科学研究院 哈尔滨 150080;2 国际竹藤中心 北京 100102;3 浙江鑫宙竹基复合材料科技有限公司 杭州 311253)

竹缠绕技术是我国自主研发、拥有完全知识产权、达到国际领先水平的先进技术,是我国乃至全球绿色发展的代表性民生需求技术,是充分利用竹资源、精准扶贫和减缓气候变化的有效途径,在国民经济发展中具有重要地位和作用[1]。竹缠绕复合管是以竹材作为增强材料、合成树脂作为黏合剂、采用往复式机械缠绕工艺复合而成、可产业化生产的新型生物基管道[2-3]。竹缠绕复合管具有拉伸强度高、柔韧性好、耐腐蚀性能强、抗压能力强、管壁光滑水力阻力系数小、施工安装方便等特点,在地埋条件下,能适应一定的不均匀沉降,特别是能克服铸铁管生锈、腐蚀、结垢、堵塞等需经常维修的缺点,已在黑龙江、新疆、浙江、山东等地的工农业生产及人民生活中推广使用[4-7]。实际服役埋设和敷设的竹缠绕复合管,由于输送介质和服役环境的多样化而导致竹缠绕复合管不可避免地接触到光、热、氧、水以及微生物酸碱环境,在交变应力场合下出现热氧化老化和应力开裂,使其力学性能降低,使用寿命缩短。研究表明,湿热老化是复合材料的主要腐蚀失效形式[8-11],我国学者对纤维增强复合材料的湿热耐久性能进行了一系列研究,但大多数基于纤维增强复合材料的改性以及改性后的短期性能[12-14],没有考虑改性后在湿热环境下的长期退化规律。Chen等[15]研究指出,竹纤维增强乙烯基聚酯在湿热环境处理后界面剪切强度下降迅速,纤维树脂界面产生破坏。国外学者[16-18]研究表明,纤维湿热老化后,力学性能衰减。Kim[19]认为,天然植物纤维的吸湿性能远大于碳纤维和玻璃纤维。竹子含60%的纤维素,纤维挠度为2°~10°,是重要的植物纤维,其在结构差异性、机械性能、纤维提取、化学改性以及热性能等方面的特性使其能够广泛应用于纤维复合材料行业[20-22]。竹复合管材能否抵御湿热老化,关乎实际服役管线“生命线”的安全,本文采用加速老化试验方法,探究了不同湿热老化历时下竹复合管材的拉伸、压缩和弯曲等性能的变化,以期为加快竹缠绕复合管的推广应用提供技术支撑。

1 材料及方法

1.1 试验材料

试验材料为竹复合管材,由浙江鑫宙竹基复合材料科技有限公司制备。竹复合管材主要由竹篾、树脂、防辐射填料、固化剂、网格布等组成,其规格为300 mm × 300 mm(长×宽)、厚度10.0~12.0 mm。根据试验尺寸要求切割试件,试件的切割面采用与板材相同的树脂封边。

1.2 湿热老化

参照GB/T2573-2008《玻璃纤维增强塑料老化性能试验方法》[23]中交变湿热试验进行。将试件置于恒温恒湿箱内(图1),湿热控制以24 h为1个试验周期,每个周期分为升温、高温高湿、降温和低温高湿4个连续阶段。升温阶段:在1.5~2.5 h间,箱内温度从(25±2) ℃连续均匀升到(60±2) ℃,相对湿度除最后15 min不可低于90%外,其余时间均不低于95%,试件表面应出现凝露;高温高湿阶段:箱内温度保持(60±2) ℃,相对湿度除初始或最后15 min可在90%~100%外,其余时间均为93%±3%,从循环开始算起直至(12±0.5) h为止,升温阶段和高温高湿阶段总时间为(12±0.5) h;降温阶段:在1.5~2.5 h内,箱内温度从(60±2) ℃连续均匀降至(25±2) ℃,相对湿度除最后15 min可不低于90%外,其余时间均不低于95%;低温高湿阶段:箱内温度保持在(25±2) ℃,相对湿度不低于95%,直到24 h循环结束,降温阶段和低温高湿阶段总时间为(12±0.5) h。第1周期起算时间从试验箱内温度达到低温值(25±2) ℃、温度开始上升时算起,试验进行湿热老化循环0、1、5、14、21和28次。

图1 竹复合管材的湿热老化装置Fig.1 The hygrothermal aging device for bamboo composite pipes

1.3 物理力学性能测试

根据试验周期,分别取出不同湿热老化历时的试件,对其进行状态太调节24 h后,参照国家标准GB/T1447-2005[24]、GB/T1448-2005[25]和GB/T 1449-2005[26],采用CMT5105系列电子万能试验机、位移传感器和数据采集仪等仪器,测定不同湿热老化历时的试件物理力学性能,包括拉伸、压缩和弯曲性能。

根据公式(1)计算试件的拉伸强度,公式(2)和(3)计算试件的压缩强度和压缩弹性模量,公式(4)和(5)计算试件的弯曲强度和弯曲弹性模量。

(1)

(2)

(3)

(4)

(5)

在上述公式中:σt:拉伸强度,MPa;F:屈服荷载,N;b:试件宽度,mm;d:试件厚度,mm;σFN:压缩强度,MPa;P:压缩屈服荷载,N;EFN:压缩弹性模量,MPa;σFN″:弹性变形终点ε″FN对应的压缩应力,MPa;σ′FN:弹性变形起点ε′FN对应的压缩应力,MPa;σf:弯曲强度,MPa;P:破坏荷载或最大荷载(在挠度或等于1.5倍试件厚度下呈现破坏的材料,记录最大荷载或破坏荷载,在挠度等于1.5倍试件厚度下不呈现破坏的材料,记录该挠度下的荷载);l:跨距,mm;Ef:弯曲弹性模量,MPa;σ″:弹性变形终点ε″对应的弯曲应力,MPa;σ′:弹性变形起点ε′对应的弯曲应力,MPa。

1.4 显微观测

采用DSX500光学数码显微镜,放大100倍,分别观测不同湿热老化历时的试件的微观结构。

2 结果与分析

2.1 试件质量和厚度变化

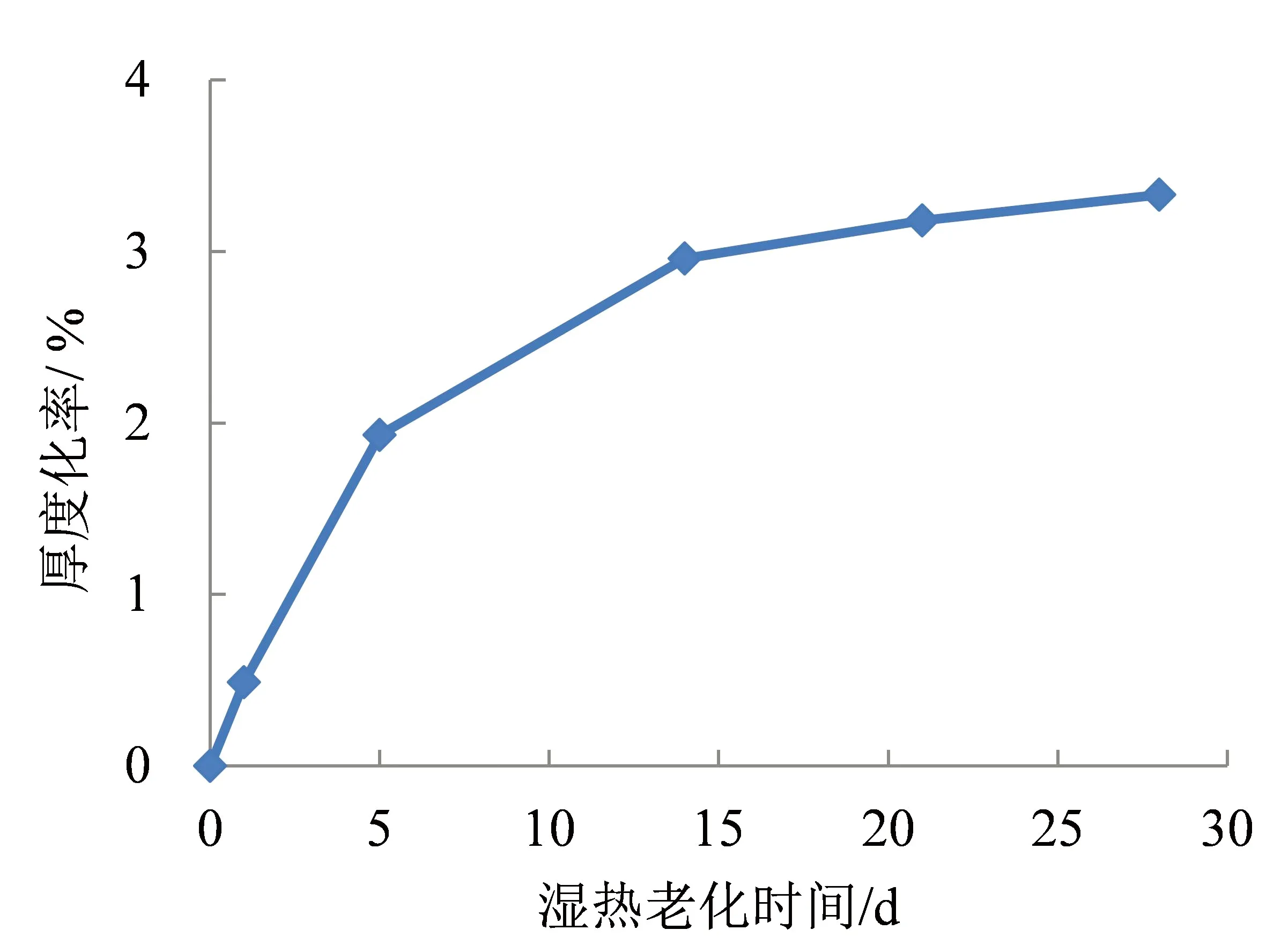

在交变湿热老化28次后,试件表面无龟裂、裂纹,表面光泽,结构层树脂牢牢粘覆在竹篾表面,外观与初始状态一致,不同老化历时的试件质量变化率见图2。可以看出,随着交变湿热历时的增加,试件质量增大,初期质量变化率较大,随着老化历时的增加,试件吸水趋于饱和,质量变化率变化缓慢,湿热老化28次后,质量变化率大于80%。不同老化历时试件厚度变化率见图3,可以看出,试件初期吸水率大,厚度变化率较大,随着老化历时的增加,试件吸水趋于饱和,试件厚度变化率变化缓慢,尽管试件吸水率较大,但试件的厚度膨胀膨胀率仅为3.33%,比28 h循环处理法[试件浸入(100±2) ℃沸水中煮4 h,然后在(63±3) ℃的鼓风干燥箱干燥20 h,再浸入(100±2) ℃沸水中煮4 h]竹材的吸水厚度膨胀率7.65%减小了约56.86%,按重组竹28 h循环处理法分级为T5.0级。尽管竹复合管材试件吸水率较大,但试件的厚度膨胀率小于4%,说明竹复合管材厚度变形比较稳定。

图2 不同湿热老化历时试件的质量变化率Fig.2 The mass change rate of specimens with different hygrothermal aging time

图3 不同湿热老化历时试件的厚度变化率Fig.3 The thickness change rate of specimens with different hygrothermal aging time

2.2 试件的拉伸性能

由图4可知,经不同时间湿热老化后,试件的拉伸强度逐渐降低,当湿热老化28次后,拉伸强度降为21.67 MPa,拉伸强度降低34.11%。试件拉伸强度与湿热老化时间的拟合方程见公式(6),可见交变湿热应力使竹复合管材的拉伸强度呈幂指数降低。

(6)

式中:σt:拉伸强度,MPa;F:屈服荷载,N;t:湿热老化时间,d。

图4 不同湿热老化历时试件的拉伸强度Fig.4 The tensile strength of specimens with different hygrothermal aging time

2.3 试件的压缩性能

试件的压缩强度和压缩弹性模量随湿热老化历时变化见图5。由图5可知,压缩强度和压缩弹性模量均随老化历时的增加而减小,当湿热老化28次后,压缩强度和压缩弹性模量分别为18.44 MPa和4.88 GPa,分别降低25.64%和26.39%。压缩强度和压缩弹性模量与湿热老化时间的拟合方程见公式(7)和(8),可见交变湿热应力使竹复合管材压缩性能呈幂指数降低。

(7)

(8)

式中:σFN:压缩强度,MPa;EFN:压缩弹性模量,MPa;t:湿热老化时间,d。

2.4 试件的弯曲性能

试件弯曲强度和弯曲弹性模量随湿热老化历时的变化见图6。由图6可知,随着湿热老化时间的延长,弯曲强度逐渐降低,当湿热老化28次后,弯曲强度降为24.58 MPa,弯曲强度降低26.14%,弯曲弹性模量降为1.53 GPa,弯曲弹性模量降低27.83%。弯曲强度和弯曲弹性模量与湿热老化时间的拟合方程见(9)和(10),可以看出,交变湿热应力使竹复合管材弯曲强度和弯曲弹性模量呈幂指数降低。

(9)

(10)

式中:σf:弯曲强度,MPa;Ef:弯曲弹性模量,MPa;t:湿热老化时间,d。

图5 不同湿热老化历时试件的压缩性能Fig.5 The compression properties of specimens with different hygrothermal aging time

图6 不同湿热老化历时试件的弯曲性能Fig.6 The bending properties of specimens with different hygrothermal aging time

2.5 试件的微观结构

竹复合管材属于多孔复合材料,孔隙包括竹材本身的细胞腔、细胞间隙、纹孔、大毛细管空隙、小毛细管空隙和加工缺陷等,在竹纤维束、裂纹、薄壁细胞和细胞腔之间均形成了胶合界面,基本组织和纤维之间的界面性能以及与结构层树脂之间的胶合性能直接影响竹纤维复合材料的力学性能。采用DSX500光学数码显微镜对不同湿热老化历时后的试件放大100倍,其超景深微观结构见图7。由图7可知,在交变湿热应力作用下,水通过扩散过程进入界面,吸附在试件细胞壁表面的亲水基团上,通过已吸附的水膜传递,在竹材细胞壁表面产生多层吸附,形成多层水膜,细胞壁组分中的自由羟基借助氢键力和分子间力吸附环境中的水分子,形成多层吸附水,使结构层树脂和竹纤维横向、纵向均发生湿胀。已有研究指出,竹纤维横向湿胀是纵向的30倍,纵向湿胀可忽略不计,结构层树脂的横向湿胀率小于竹纤维,不均匀的横向湿胀使结构层树脂受拉、竹纤维受压、结构层树脂纤维界面产生剪切力,随着剪切力的增加,结构层树脂开裂、脱落,纤维树脂界面形成孔洞和微裂纹,当剪切力大于界面粘结力时,纤维树脂界面形成的孔洞和微裂纹有效降低了应力传递,使纤维/基体界面脱粘以及剪切分层。

注:a) 湿热老化0 d;b) 湿热老化1 d;c) 湿热老化5 d;d) 湿热老化14 d;e) 湿热老化21 d;f) 湿热老化28 d。图7 不同湿热老化历时试件的微观结构Fig.7 The microstructure of specimens with different hygrothermal aging time

3 小结

试验结果显示,竹复合管材在交变湿热应力作用下,其老化性能和老化机理如下:

1) 初始力学性能下降较快,随着交变湿热老化时间延长,其力学性能趋于平缓,且力学性能呈幂指数下降,拉伸劣化大于弯曲,弯曲劣化大于压缩,模量劣化大于强度,竹复合管材压缩湿热耐久性优于弯曲和拉伸。

2) 树脂和竹纤维均发生不均匀湿胀,树脂受拉、竹纤维受压、界面产生剪切力,树脂开裂、脱落,纤维树脂界面形成孔洞和微裂纹,当剪切力大于界面粘结力时,纤维树脂界面形成的孔洞和微裂纹降低了有效应力传递,使纤维/树脂界面脱粘以及剪切分层。