电力电容器串联电抗器及其补偿容量的算法

2021-07-13胡天祥黎军华

胡天祥,黎军华

(乐山一拉得电网自动化有限公司,四川 乐山 614000)

供电部门一般要求用户的月平均功率因数达到0.9以上[1],在供电部门与用户的计量交接点进行电度计量和功率因数考核,大多数工业单位用户计量交接点通常设置在配电变压器的高压侧即10 kV侧,采用这种计量方式,需要把变压器自身的无功和负荷的无功统一考虑进来:一方面,变压器空载电流由励磁电流和铁损电流组成,其值通常为0.40%~1.50%倍额定电流[2],变压器空载时功率因数很低,需要加装专门的固定补偿电容器;另一方面,负荷中的异步电动机、照明等设备的无功也需要进行补偿,通常经济可行的方法是在变压器低压侧加装自动补偿装置,补偿装置的容量按变压器容量的10%~30%配置,可根据负荷性质适当调整。

1 用户自然平均功率因数的计算

1.1 低压侧功率因数

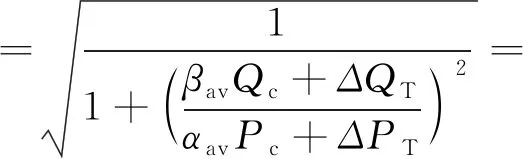

配电变压器0.4 kV出线侧的自然平均功率因数[3]可结合负荷系数和计算功率求得:

(1)

式中:Pc—企业的计算有功功率,kW;

Qc—企业的计算无功功率,kvar;

αav、βav—年平均有功、无功负荷系数。

1.2 高压侧功率因数

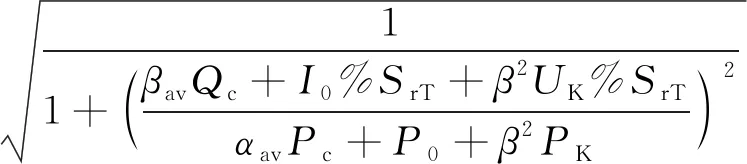

计及变压器的功率后,配电变压器高压侧的自然平均功率因数[4]为

(2)

式中:SrT—变压器的额定容量,kVA;

I0%—变压器空载电流百分比;

UK%—变压器短路电压百分比;

β—变压器的负荷率,%;

PK—变压器额定负载损耗,kW。

当变压器的负荷率β不大于85%时,其有功损耗和无功损耗大致可按式(3)、式(4)计算[5]:

ΔPT=0.01SC

(3)

ΔQT=0.05SC

(4)

式中:SC—变压器的计算视在功率,kVA。

式(2)中考虑了变压器的损耗ΔPT和ΔQT,而变压器的无功损耗ΔQT是其有功损耗ΔPT的5~10倍左右[6],考虑了变压器的损耗后功率因数会下降,从工程应用的经验值来看,功率因数的下降值在0.02左右。

2 无功功率补偿的原则和配置方案

2.1 补偿基本原则

采用电力电容器作在低压侧补偿感性无功时,无功宜就地平衡,并应符合下列基本原则:

(1)补偿装置宜在感性负荷的近端安装,就地平衡无功,防止无功电流路径过长带来的线损。不具备现场安装条件的,也可在配电变压器的低压侧集中安装。补偿容量依负荷设备无功缺额而定,通常按配电变压器容量的10%~35%进行配置。

(2)应采用无功自动补偿控制器进行投切补偿,控制器应具备过压、过补、欠流等保护功能,按缺失的无功功率大小自动投入电容器,具备过补后迅速切除电容器的功能。

(3)配电变压器空载时,无功功率可由固定补偿电容器进行补偿,固补电容器的大小按照配电变压器空载时的无功容量确定。因要考虑容亏,固定补偿电容器的标称容量应折算至额定电压下对应的实际容量,折算后的容量略小于配电变压器空载时的无功容量即可。

(4)环境谐波较重的负荷系统,在加装补偿装置时,电力电容器应串联抑制谐波的电抗器,电抗器的电抗率由谐波的具体情况而定,通常3次及以上谐波串联14%的电抗器,5次及以上谐波串联6%的电抗器。

(5)在分散的建筑物内,分布着不同性质的负荷设备,宜根据设备感性无功容量的大小进行就地电容器并联补偿,尽可能减小流回电源点的无功电流。

2.2 补偿容量计算

投入电力电容器可补偿系统的无功功率,有功功率不发生改变,无功功率的补偿容量可根据投入前后无功偏移角的变化以及有功功率来计算,由式(5)确定:

QC=P(tanφ1-tanφ2)

(5)

式中:QC—无功补偿容量,kvar;

P—用电设备的计算有功功率,kW;

φ1—补偿前的无功功率偏移角度;

φ2—补偿后的无功功率偏移角度。

2.3 固定补偿配置

变压器空载运行时需要补偿无功,为防止过补时无功倒送入系统,固定补偿容量不应大于空载无功[7]。固定补偿电容器的补偿容量可按式(6)计算:

Qcmin (6) 式中:Qcmin—固定补偿电容器折算至额定电压下的容量,kvar; Q0T—配电变压器空载时的无功容量,kvar。 补偿回路发生谐振,将严重缩短补偿装置寿命,甚至影响系统运行安全。为防止谐振的产生,需要破坏谐振条件,对于谐波较重的运行环境,电容器需要串联电抗器以抑制谐波放大,电抗率的选择要保证在各次谐波条件下回路的总电抗为感性。电抗器的感抗值按式(7)计算: (7) (8) 式中:XL—串联电抗器的感抗,Ω; XC—补偿电容器的工频容抗,Ω; Xk%—电抗器的电抗率,%; n—可能产生的最低次谐波次数; K—可靠系数,一般取1.2~1.5。 在额定电压为0.4 kV的低压系统中,电抗器宜选择漏磁较小的干式铁心电抗器,防止对附近设备产生电磁影响。电抗器的额定电压[8]宜与电容器额定电压相匹配,电容器的端电压因串联电抗器而抬升,如电容器串联14%的电抗器,在额定电压下,电容器端电压抬升至456 V,考虑系统电压偏移、谐波放大、安全裕量等多重因素,选择额定电压为0.48 kV或0.525 kV的电抗器和电容器是较为合适的。 电抗率[9]的选择按运行环境的谐波而定,根据工程实际运行经验,电抗率可按以下情况选择:当环境谐波为3次及以上时,按式(8)计算,Xk%=(1.2~1.5)/32×100%=13.3%~16.7%,因此3次谐波环境选择电抗率为14%的电抗。同理5次谐波以上环境选择电抗率为5%~6%的电抗或与14%电抗混合安装,7次以上谐波环境宜选择电抗率为3%~4%的电抗或与14%电抗混合安装。 为保证电抗器的安全可靠运行,电抗器的额定电流应大于回路实际工作电流,可预留10%~30%的安全系数。在母线电压不变的情况下,电抗器对电容器的端电压具有抬升作用,电容器的端电压为 (9) 式中:Um—母线额定电压,V; UL—电抗器端电压,V; UC—抬升后的电容器端电压,V; Xk%—电抗器的电抗率。 (10) (11) 式中:IrC—电容器的额定电流,A; UrC—电容器的额定电压,V; QrC—电容器的额定容量,kvar; (12) 串联电抗器后的补偿单元,电容器输出无功功率,电抗器吸收无功功率,相互抵消后即是该单元整体的容性无功输出: (13) 考虑实际母线电压的变化,结合式(13),把无功折算至实际电压Um下的数据ΔQC,此值为补偿单元对系统表现出的有效输出: (14) 式中:ΔQC—补偿单元的有效无功输出,kvar。 由式(14)可以看出:相同的电容器在串联电抗器后,不仅有滤波的作用,对外输出容量也会随着电抗器的电抗率增加而增大,但必须要注意的是,因为串联电抗器后电容器的端电压会被抬升,对电容器的额定电压要求也相应提升,电容器的额定电压不得低于串联电抗器后的计算电压;另外,电抗率高的电抗器往往体积大、成本高,电容器的容亏也会较为严重,因此在设计和配置电抗器、电容器时,要结合背景谐波、补偿比例、安装环境、投资情况等因素,通过技术经济比较综合考虑。 四川某单位的油气勘探工程,其10 kV高压电控房采用SCZB10-3150/10/0.6/0.4 kV干式变压器供电,变频钻机系统采用容量为2.6 MVA、电压0.6 kV的绕组作为动力电源。采用2套无功补偿装置,每套补偿装置的容量为400 kvar,由10组补偿单元构成,单只电容器容量为40 kvar,与7%的串联电抗器构成一组补偿单元,其无功补偿比例为μ=Q/SrT×100%=800/2600×100%=30.8%,满足补偿的基本原则。 在设备投入运行不到3周,用户反映补偿装置故障。经查看现场,补偿单元的大部分熔断器已经炸裂,电抗器有严重烧灼现象,用摇表测试电容器发现其内部为开路状态,整个补偿回路的90%以上元器件均已损毁。 经对该工程的实际情况进行分析,在退出补偿装置且负荷设备运行时测得其0.6 kV系统的电流为1.451 kA,电流谐波总畸变率为24.99%,3次谐波电流占23.22%,5次谐波电流占7.07%,7次谐波电流占4.85%,11次谐波电流占1.84%。投入补偿装置后,电容器对谐波电流有放大作用,3次谐波电流会更为严重,7%的电抗器不能有效抑制电容器对3次谐波电流的放大作用。在3次谐波环境下电容器单元与0.6 kV绕组侧的等效小电抗发生串联谐振产生过流,从而烧毁补偿回路相关元器件。 将7%的串联电抗器改为14%的串联电抗器,考虑到串联电抗器的电压抬升作用,并联电容器选用额定电压为0.8 kV的40 kvar电容器,按照式(14)补偿单元对系统表现出的有效无功输出为 523.3 (kvar) 补偿比例为μ=Q/SrT×100%=523.3/2600×100%=20%,改进方案符合国家电网公司10%~30%的补偿要求[2]。经现场监测,2017年7月实施改进方案,补偿装置运行至今可靠稳定,补偿效果良好,其他多个工程按此方案进行技术改造后,经长时间运行亦稳定可靠。案例设计适用于普遍性情况,通常情况下有3次谐波的环境串联14%的电抗器,能改善运行条件并延长设备寿命。 (1)针对实际工程中无功补偿容量提出了具体的配置方案,分析了电力电容器串联电抗器后补偿容量发生变化的情况,并推导出了具体的定量计算公式。 (2)运用本文推导出的结论和公式,可分别计算串联电抗器前、串联电抗器后的无功输出容量,工程人员可根据电抗器、电容器和额定电压对无功补偿容量进行准确计算。 (3)在无功补偿计算的实际应用中,本文的计算方法和结论能够有效地支撑实际工程应用,本文提及的补偿配置方案已在实际工程中广泛推广应用,对工程设计和具体应用有良好的实践指导意义。3 电抗器的选择

3.1 电抗器的电抗率

3.2 电抗器的额定电压

3.3 电抗率的选择

4 电容器的选择

4.1 电容器端电压计算

4.2 电容器的无功输出

5 补偿单元无功输出计算

5.1 电抗器吸收的无功功率

5.2 额定无功输出

5.3 实际无功输出

6 实际工程案例分析

6.1 案例工程实际情况

6.2 故障问题查找与分析

6.3 改进方案和运行效果

7 结 论