水性涂料在轨道车辆涂装中的应用技术研究

2021-07-12张玉萍孙明道唐红娟侯芳王明岩

张玉萍,孙明道,唐红娟,侯芳,王明岩

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

水性涂料是指以水为分散介质的涂料,俗称水性油漆,其涂料构成一般是由水、树脂、乳化剂、助剂、填料、颜料等构成。机车车辆涂装作业,需要严格控制工业涂料VOC的排放,它不仅对环境保护产生影响,同时,还直接危害人民身心健康;因此,涂装环境的改善更是企业考虑的重点,涂料涂装绿色转型升级已成必然趋势[1]。

1 概述

轨道车辆涂装作业方首要目的是防护车体及基材,保证车体及金属零部件在复杂环境下不会出现生锈和腐蚀;其次是装饰作用,使轨道车辆整体产生立体美、体现美感。目前国内常用来涂装作业的是溶剂型油漆,因其价格相对低廉,且考虑到经济性、施工工艺等因素,被国内大多主机厂采用进行涂装,但不足的是溶剂型漆存在易燃易爆、污染环境、伤害人身等许多弊端;因此,企业喷涂转型过程中,寻求使用性能优良的水性丙烯酸聚氨酯漆来替代溶剂型漆已成为涂装工艺升级的关键。

2 水性涂料的技术体系

2.1 使用原则

应遵循以下原则:(1)安全环保性能优越;(2)涂膜性能要高于溶剂型涂料;(3)同等施工条件下,水性涂料涂装施工性能应优于其它涂料;(4)使用既有喷漆设备实现 VOC达标排放,最大限度减少现有喷漆用设备的改造。

2.2 水性涂料体系

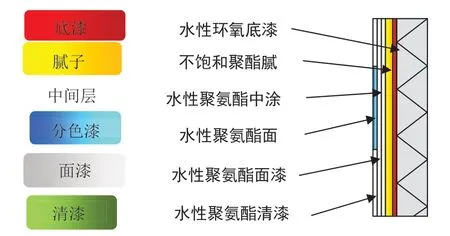

通过对水性漆性能分析及复合涂层技术指标的试验检测,确定水性工业涂料基本配套体系如下:(1)水性环氧底漆;(2)原子灰腻子;(3)水性丙烯酸聚氨酯中涂漆;(4)水性丙烯酸聚氨酯面漆;(5)水性环氧底面合一漆;(6)水性丙烯酸聚氨酯清漆;这些工业涂料均为双组分漆,具体谱系见下图。

图1 双组分漆谱系图

2.3 水性涂料特性

水性涂料以水作溶剂,不含有机溶剂苯、甲苯、二甲苯等,减少了对施工人员的危害和空气污染,降低了火灾危险性和有机溶剂易燃易爆的概率。

2.4 水性涂料性能

水性涂料漆膜晶莹透亮、柔韧性好,具有较强的附着力和防腐、耐水、耐磨、耐老化、耐黄变、干燥快、使用方便等特点。

3 水性涂料和溶剂性涂料对比

3.1 组成成分不同

水性涂料主要由水溶性合成树脂、功能填料、装饰颜料、水、助剂及固化剂等组成,而溶剂型漆由合成树脂、颜填料、溶剂(苯类有机溶剂)、甲苯二异氰酸酯(TDI)和助剂组成。二者组成成分不同,其特性也截然不同。

3.2 特性对比

(1)水性涂料安全性能高。水性漆以水为溶剂,具有阻燃、防爆、高安全性等特性,而溶剂型漆是一种易燃、易爆、安全性能低的危险化学品,在储存、运输及应用过程中都存在燃烧爆炸等安全隐患[2]。

(2)水性涂料VOC排放更低。VOC是volatile organic compounds的缩写,是一种对人体有害的挥发性有机化合物的总称。水性漆中的VOC因含量低而挥发的VOC也很少,基本可以忽略不计,因此,其强大的环保功能被消费者最为青睐;溶剂型漆不仅含有大量VOC,且挥发的VOC占比也较大,其挥发到大气中的有机溶剂VOC一般占涂料总量的50%~80%。这些排放到大气中的有机挥发物能够使人中毒甚至致癌。相关法律法规规定的VOC排放要求及工程涂装过程排放典型值,一般按膜厚100μm,底漆固含量约55%、面漆固含量约45%,通风量按15~20万m³/h计算。

(3)处理方式不一样。水性漆及其沾染物归类于一般工业固废,按一般固废物进行处理。溶剂型漆所产生的的漆渣及相关沾染物(漆桶、抹布等)属于《国家危险废物名录》中的 HW12类危险废物,须按危险废物进行管理,交给具有危险废物经营许可证的单位进行集中无害化处理[3]。

3.3 施工工艺对比分析

3.3.1 表面处理

试验显示,水的表面张力为72mN/m,远大于有机溶剂的表面张力25mN/m,浸润性能差,对底材的处理要求更高,少量的油脂、灰尘都会造成附着力不良。

3.3.2 水性涂料的干燥

检测证明,水性涂料在喷涂后比溶剂性涂料在喷漆室内的通风时间要长,一般情况下,溶剂性涂料通风约30min,水性涂料约120min,水性涂料施工结束后,必须增加通风时间和干燥时间,通常需要通过加热烘干的方式来满足干燥条件。

3.3.3 涂料的调配

水性涂料调配时,必须将主剂和固化剂分别以一定的搅拌速度搅拌后再混合搅拌,到达一定程度后,再加入水进行粘度调整;溶剂性涂料只需搅拌主剂,加入固化剂混合后再调整粘度[4]。

调配好的水性涂料的粘度不会随时间增加发生增稠现象,超过规定的使用时间仍然能够喷涂,但会影响涂层性能;溶剂性涂料超过可使用时间就无法喷涂,因此水性涂料使用时间需要准确控制。

3.3.4 施工环境

通常情况下,温度和相对湿度是影响涂料正常施工、成膜的重要环境因素;水性漆在高湿度下施工会影响水的蒸发,当表面的水份挥发而内部的水份未及时挥发时,水被封闭于漆膜中会导致膜层表面出现针孔;水性涂料允许施工温度为(15~35)℃,测试证明最佳温度为(20~25)℃,允许相对湿度为(35~75)%,最佳相对湿度为(60~75)%。

水性涂料在喷涂完成后,需在漆房内通风2h待漆膜中的水分挥发后再移至干燥台位强制烘干,漆膜前期的通风不良会造成针孔缺陷。

溶剂性涂料施工温度要求不低于15℃,相对湿度不高于85%。水性涂料面漆喷涂漆房需配备恒温恒湿装备。另外需要注意的是,水性漆在环境温度低于0℃时会产生结冰,影响最终的涂装质量,因此施工温度一般要控制在5℃以上。

3.3.5 修补工艺

水性涂料体系维护的难点在于缺陷区域的修补,溶剂性涂料可以通过打磨+局部喷涂+边缘接口水喷涂+抛光的工艺进行缺陷修复,但水性涂料较难达到溶剂性涂料的修复效果,在喷涂边缘会出现光影一样的缺陷,其修复通常需要对较大区域进行重新喷涂。

4 水性漆涂装应用技术说明及注意事项

4.1 基材表面处理方面

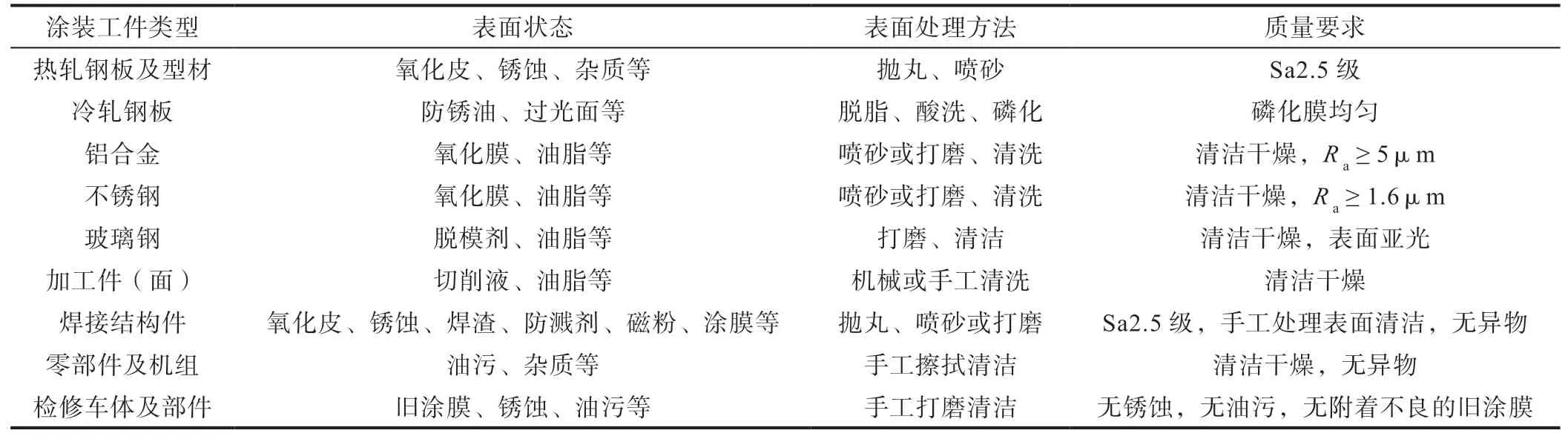

涂装作业过程中,水性涂料和溶剂型涂料对于工件涂装前表面处理方法及质量要求,二者是相同的,不同的是,水性漆对涂装表面的清洁度要求很高且更敏感。为保证涂装质量和不产生缺陷,水性漆涂装之前,必须要对基材表面进行清理和清洁度的检查[5]。

常见的工件表面处理方法及要求见下表。

表1 常见的工件表面处理方法及要求

4.2 喷漆工具及喷涂方式

涂装作业中常用的喷涂方式主要有高压无气喷涂、高压混气喷涂及空气喷涂等,其中,高压喷涂主要用于底漆、底面合一等厚涂层施工,中间涂层漆、面漆等一般采用空气喷涂。喷涂工具也都能够通用,在交替使用过程中,只要注意将喷枪(泵)及管路中的残留涂料和溶剂清洗干净,再更换为水性涂料即可。

5 成本分析

综合研究表明,水性涂料的成本增加主要体现在材料费、水性漆房新增设备费(如控温控湿系统)等,正常情况下,水性漆材料成本约为同类溶剂性涂料的1.5倍,漆房成本会增加近百万左右;除此之外,诸如固废处理费、安全生产成本费等,都会随着环保法、标准及新规的规范运用而降低。

6 结语

目前水性漆已成功应用于轨道车辆中的地铁、部分动车组产品中,涂装质量稳定可靠。水性漆的应用,不仅解决了传统溶剂型漆存储、施工中的安全隐患,而且节能降耗、绿色环保,在汽车、机车车辆、工程机械、风电等多个行业,具有广泛的推广应用市场前景。