大型航站楼钢结构自动定位装置设计与应用

2021-07-12乔计震

乔计震

(中铁十八局集团第五工程有限公司,天津 300459)

0 引言

随着科学技术和城镇化建设的不断发展,钢结构建筑迎来了一个发展机遇,与传统建筑结构相比,钢结构建筑具有重量轻、强度高、稳定性好以及绿色无污染等优势,因此在近年来得到国家政府的大力支持。为了迎合公众的审美要求以及丰富建筑的使用性能,钢结构建筑逐渐向大型化、复杂化发展,这使得钢结构的节点也变得越来越复杂,使用人工进行钢结构装配,将耗费大量的人力、物力,装配时间长、装配精度低、工程经济性差等问题日益突出,因此,有必要针对传统人工装配方式的不足,设计自动化定位装配机,以应对大型钢结构建筑复杂节点的装配连接施工问题[1]。

张家口军民合用机场改扩建工程是服务于2022北京冬奥会的重点基础配套设施工程,其中在既有航站楼西侧新建1座航站楼,新建航站楼长171 m,宽48.7 m,建筑面积13860 m2。新建航站楼采用钻孔灌注桩基础,地上两层钢筋混凝土框架结构,管桁架结构屋顶,金属复合板屋面,墙面装修采用玻璃幕墙。管桁架屋顶南北轴方向为主桁架和边桁架,分为23榀,东西方向为次桁架,分为7榀梁。主管桁架与次桁架通过上下弦支撑连接后形成管桁架屋顶整体受力体系。桁架上弦架顶部设檩条,檩条为屋顶金属屋面受力点。在KZ11结构顶部设1000×600×30×30 mm钢梁。桁架上下弦杆、腹杆均采用热轧无缝钢管,钢管、钢板材质包括Q235C、Q345C、Q345GJC,钢结构表面采用抛丸喷砂除锈,除锈等级为Sa2 1/2-Sa2.5级,表面粗糙度Ra为40~70 μm。

本文以张家口军民合用机场改扩建工程为研究背景,设计了一套专门应用于复杂钢结构焊接节点的自动定位装配机,以期能为工程钢结构焊接施工提供帮助。

1 方案选型设计

1.1 技术要求

本工程航站楼钢结构建筑面积大、工期紧、复杂节点多,因而设计自动定位装配机的主要目的:一是要提高在单位时间内的钢结构焊接节点产量,提高工作效率,减少人为因素的影响;二是要提高航站楼钢结构整体的定位装配精度,提升施工品质。因此,自动定位装置必须兼顾以下几个技术特点:1)高度自动化;2)制造成本低;3)装配用时少;4)机械构型紧密[2-3]。

1.2 参数设计

借鉴类似产品的设计经验,同时结合本工程钢结构节点特征[4-6],确定自动定位装置的具体设计参数为:自由度6个、X轴工作行程-150~150 mm、Y轴工作行程-200~200 mm、Z轴工作行程-300~300 mm、OZ轴0~360°、OX和OY轴-20~20°、运动负载200 kg、重复定位精度-0.5~0.5 mm,X轴和Y轴的运行速度均为50 mm/s、Z轴运行速度为60 mm/s。

1.3 方案比选

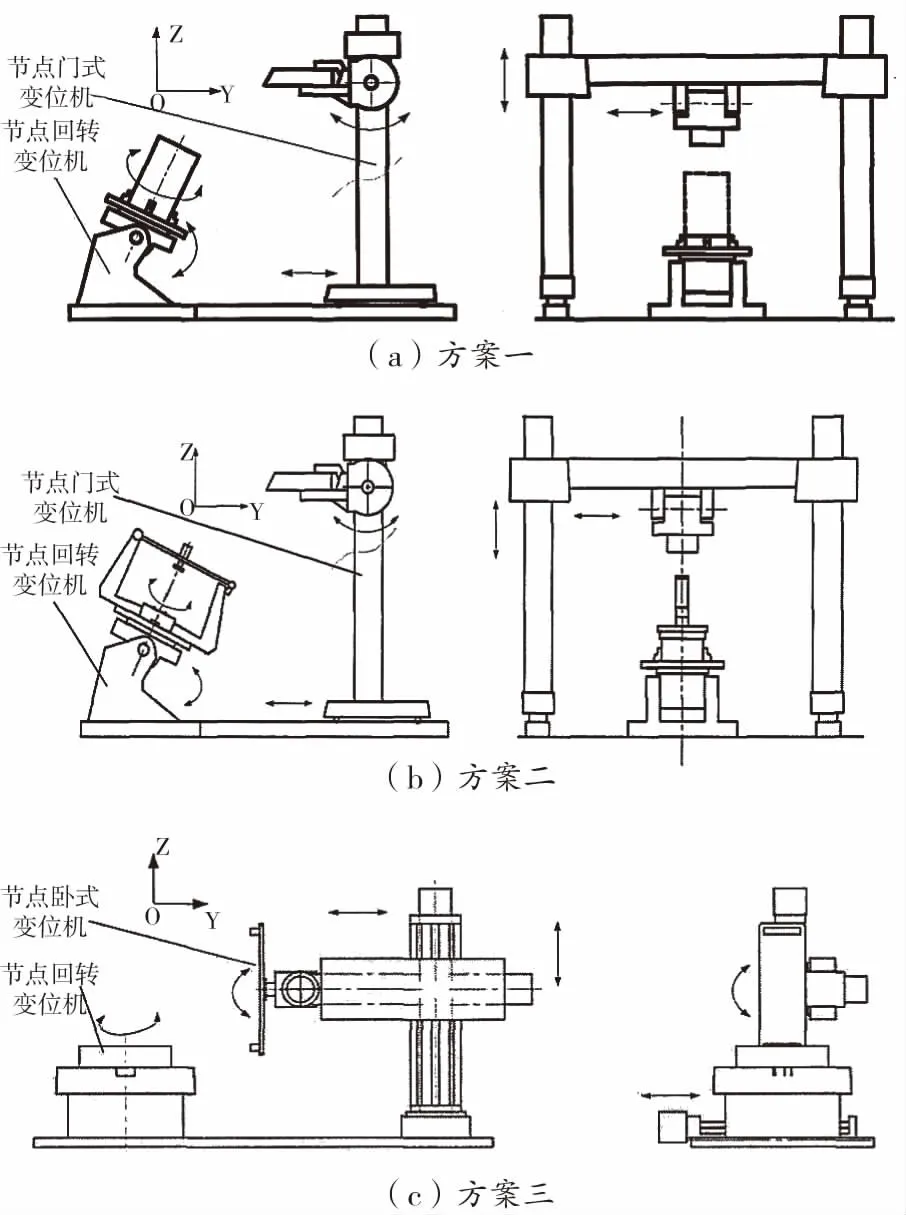

常用的机械构型包括直角、圆柱、球以及关节坐标四种类型,其中直角坐标型加工方便、操作简单,因而本文采用直角坐标进行设计。机械驱动采用伺服电动机,减速机选用涡轮蜗杆减速机和RV,X、Y、Z轴平行机构采用丝杠传动,采用独立线缆孔解决电机线缆穿线问题。基于以上设计原则,首先设计得到三种自动定位装置方案,每种设计方案具体情况为:

方案一:主要由两个变位机(一是节点回转变位机,二是节点门式变位机)及其辅助结构组成。节点回转变位机主要由360°可回转工作台和90°可俯仰变位机构两部分组成,前者的主要作用在于固定节点,使其可以实现任意水平方向的旋转,后者的主要作用在于确保定位装置在俯仰角度0~90°范围内实现随意旋转变换。通过该结构形式的回转变位机可以保证最理想的装配加工位置和焊接效率。节点门式变位机主要由轨道行走机构(平移机构)、夹持机构(固定机构)、以及升降和横梁机构(平移机构)等组成。轨道行走机构主要作用是保证点定位机在Y方向运动,夹持机构主要作用是对构件固定夹持,同时保证在垂直面-60°~60°内运动,升降和横梁机构的主要作用是确保自动定位装置在X方向和Z方向上做自由平移运动。

图1 总体设计方案

方案二:主要包括节点回转变位机(也分为平面和俯仰两种变位机构)、节点门式变位机(行走、平移和夹持机构等组成)、控制平台及其辅助结构。节点回转变位机和节点门式变位机的作用与方案一相似,不再赘述。控制平台可以对角度和方位进行自由调整,可确保节点支脚竖直,进而可以使下一钢结构节点能够顺利焊接。

方案三:主要包括两个变位机(节点回转和节点卧式变位机)以及辅助结构。节点回转变位机与方案一、二略有不同,主要由回转工作平台和夹持机构两部分组成,工作平台的主要作用在于确保夹持机构在水平方向上可以实现自由旋转。节点卧式变位机主要由X轴、Y轴、Z轴三个方向上的平移运动机构以及旋转定位板等结构组成。

方案三与其他两种方案相比:不仅能够减小偏心误差对牛腿精度安装的影响,而且能够对节点偏差实现自动补偿,有效减少定位误差,同时结合工程实际情况和考虑可实施操作性,决定采用方案三作为航站楼钢结构自动定位装置的选型设计。

2 结构选型设计

Z轴升降移动方向电机、X轴平动电机和节点回转变位机伺服电机均选用 ECMA-C20604RS型伺服电机,输入电压值为220 V,额定功率大小为400 W,额定转速大小为3000 r/min,额定扭矩大小为1.27 N·m,转动惯量大小为68×104kg·m2。

X轴转动电机选用EWCA-C10602ES,额定输出功率200 W,额定扭矩0.32 N·m,瞬时最大扭矩0.96 N·m,额定转速3000 r/min。

X轴和Y轴平动线性模组型号均为KUHCI205L-460,Z轴升降模块线性模组型号为KK86-740A1。

减速器为WP120型涡轮蜗杆减速器,额定转矩大小为2.0 N·m,输入转速大小为3000 r/min,额定的减速比值为200。

3 实验分析

3.1 样机组装调试

实验样机主要包括节点回转和节点卧式两个变位机以及底座焊接支架等辅助结构构成。在安装过程中,首先对底座进行调平,其次将Z轴调竖直,然后利用框式水平仪将Y轴和转盘调水平,接着将Y轴与转盘调整至中心共线,将X轴调水平并与Y轴保持垂直,最后将定位板进行固定安装,并把X轴、Y轴、Z轴的位置全部调整至初始刻度处。自动定位装置的电气控制系统主要包括PLC、伺服驱动系统以及文本显示器等。安装好实验样机之后,还需要对系统进行调试,联调之前对各线路进行检查。联调时,首先打开总电源,按下启动键,绿色指示灯亮,自动定位装置开始运转,当某一运动部件超出限定行程范围时,报警灯亮,操作人员可按急停键,停止运行。组装调试过后的样机见图2。

图2 组装调试样机

3.2 实验过程

为验证该自动定位装置的工作性能和装配精度,选用10 mm厚的亚克力板作为实验材料,设计了自动定位装置的节点装配实验。实验过程可简述为5个步骤:1)将定位孔依次打在节点六边形底板的对应位置处,然后将节点六边形底板固定到自动定位装置的底盘上;2)将加工好的节点(共6个)按焊接装配顺序依次摆放好;3)将自动装配系统初始调零,然后在系统文本中依次输入对应的关节数据;4)利用全站仪对靠山板和板材的坐标进行测量,记录好坐标数据,并以此判断误差大小;5)依次对各节点进行测量,每个节点测量5次,取平均值作为最终的测量数据,并与理论节点值做对比。

3.3 实验结果

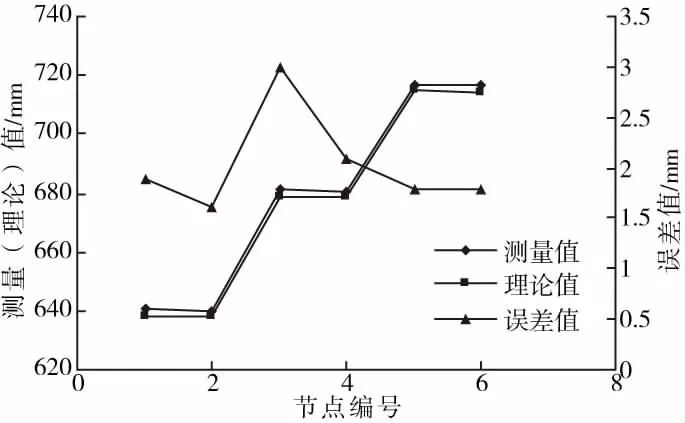

实验得到的6个节点的坐标测量均值与理论值的误差计算结果见图3。从图中可以看到:利用全站仪测得的坐标均值与理论坐标计算值相差不大,最大误差位于节点3处,最大误差值为3 mm,最小误差位于节点2处,最小误差值为1.6 mm,从节点装配误差来讲,自动装配机可将其控制在毫米级范围内,而在实践过程中采用人工装配的误差常常达到厘米级,在装配精度上有较大幅度提升,表明本文设计的钢结构自动定位装置节点精度较高。

图3 实验测量与理论数据对比

3.4 误差原因分析

虽然本自动定位装置已具有较高的装配精度,但仍存在一定的装配误差,根据分析,认为产生装配误差的原因有三[7]:一是机械误差,该类型误差主要来源于节点制造加工误差以及自动装配机本身自带的机械、装配误差,针对这些误差,建议在工程经济或者工程装配条件允许的情况下,采用精度更高的伺服电机;二是测量误差,主要包括节点初始位置测量误差以及加工过程中的测量误差(全站仪本身精度为1 mm,也会导致误差产生),针对这些误差,建议在条件允许下选择更精密的测量仪器进行校验;三是操作误差,主要包括可能存在的间隙误差,操作误差相对于机械和测量误差,能够比较合理的进行减少,在实际操作过程中,在某些特殊部位(如点、线接触部位)可以通过设置凹槽或者改变焊接方式来提高定位精度。

4 结论

以张家口军民合用机场改扩建工程航站楼钢结构工程为例,通过3种设计方案比选,最终确定了以节点回转变位机和节点卧式变位机为主体的钢结构自动定位装配机设计方案,该方案不仅能够减小偏心误差对牛腿精度安装的影响,而且能够对节点偏差实现自动补偿,有效减少定位误差。通过实验分析,该自动定位装置可将传统手工装配的厘米级误差减小至自动装配的毫米级误差,能够大大提升钢结构的装配精度和效率,可在类似大型钢结构工程中予以合理应用。