客滚船驾驶室窗框结构安装精度控制

2021-07-12徐晓凯杨润畴

徐晓凯 杨润畴

(广船国际技术中心)

0 前言

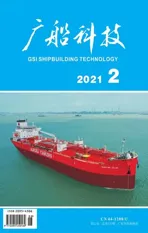

客滚船是一种主要航行于国际近海,用于承载游客、轿车、载重汽车和集装箱拖车的客/车滚装船。目前,国际客滚船运输主要集中在欧洲波罗的海、北海、地中海以及美国沿海地区,全球客滚船每年的建造数量并不多,但对建造技术要求极高,属于高技术、高附加值类船舶。Gotland-Ropax1600客滚船是广船国际为瑞典哥特兰公司建造的系列豪华客滚船,因其载客及航线特殊的功能需求,驾驶室窗的设计要求尽可能减少操作者视线盲区。该船驾驶室窗由27块不规则形状成品窗构成9个视线平面,贯穿整个上层建筑桥楼,水平跨度达30.05米,如图1所示。

图1 驾驶室窗跨度示意图

驾驶室窗主要由玻璃窗、窗框结构、船体舱壁组成,其中玻璃窗为丹麦厂家(C.C.Jensen)根据设计图纸标准尺寸制作,整套供货采用搭接焊形式与窗框结构连接;窗框结构采用方管材料制作成结构部件,通过对接焊形式与船体舱壁进行连接;驾驶室区域船体舱壁采用6mm船用钢板,设置水平及纵向加强扶材,形成窗框结构安装界面。具体玻璃窗、窗框结构、船体舱壁连接形式,如图2所示。

图2 玻璃窗窗框结构船体舱壁连接示意图

1 窗框结构安装难点分析

玻璃窗由丹麦专业船用玻璃窗厂家C.C.Jensen按窗框结构理论尺寸制作,根据窗框结构制作及安装时机进行整体安装,与传统根据现场已经安装的窗框结构实际尺寸定制玻璃窗进行安装的方式相比,此种安装方式将玻璃窗的制作周期与窗框结构制作及安装时机同步,缩短了整个驾驶室窗安装周期2-3个月。安装方式的改进提升了建造效率,经济效益明显,但同时大大提高了窗框结构的安装难度,具体体现如下:

(1)窗框结构与玻璃窗四周连接采用搭接焊形式连接,四边设计5mm自由边进行搭接焊,为满足搭接焊焊脚≥4mm要求,单窗对应安装的窗框结构完焊后对角线精度要求≤±2mm。

(2)窗框结构与玻璃窗四周连接采用搭接焊形式连接,为避免端面搭接角焊缝间隙过大,焊接过程中热影响产生内应力不均匀而导致玻璃破裂,搭接端面平整度要求≤2mm。

(3)驾驶室窗由27块不规则形状成品窗构成9个视线平面,贯穿整个上层建筑桥楼。每个视线平面内由若干个窗组成,各玻璃窗需保持统一高度,因此窗框结构部件安装完焊后,部件整体左右高度水平需满足≤±2mm;为避免视线平面相邻玻璃窗出现凹凸不平的情况,在满足上述2中所述搭接端面平整度≤2mm的情况下,视线平面内窗框结构装焊完工后整体平整度要求≤±6mm。

(4)相邻视线平面通过设置异形折角方管进行连接,将不同平面相关联。异形折角方管做为窗框结构构件需同时满足上述1和2中所述精度要求,因此9个视线平面内窗框结构安装时左右高度水平均需满足≤±2mm,异形折角窗框结构部件连接示意图,如图3所示。

图3 异形折角窗框结构部件连接示意图

2 窗框结构安装精度控制策划与实施

通过难点分析,确定精度控制关键在于窗框结构安装所涉及驾驶室分段定位、装焊精度及窗框结构部件安装精度,窗框结构安装总体工艺流程,如图4所示。

2.1 窗框结构安装所涉及驾驶室分段定位、装焊作业过程精度控制

窗框结构安装对船体壁板开孔尺寸及平面度要求较高,驾驶室相关壁板存在左、中、右三个分段合拢,涉及分段吊装定位、装配、电焊、火工、二次划线切割等作业过程,驾驶室分段定位是否满足要求是整个后期成品窗安装过程精度控制的基础,具体控制点及措施如下:

(1)驾驶室分段吊装前对下层甲板水平、中心、前后角尺进行校对,确定甲板定位基准水平面、中心线、肋检线;

(2)吊装驾驶室中间分段,确定驾驶室中心、高度及前后角尺,定位过程中重点控制分段左右水平高度、上围壁与下围壁平面度;

(3)吊装驾驶室两侧分段,确定窗框结构安装平面,定位过程中重点控制分段左右水平高度、下围壁转角位置对位情况、上围壁与下围壁平面度;

(4)驾驶室分段吊装定位结束后,船体壁板合拢缝结构对接位置采用卡码进行固定,同时将分段支柱加强进行刚性固定,防止因分段层高变化导致壁板变形;

(5)驾驶室分段合拢缝装焊作业过程中,保留船体舱壁分段保型加强待窗框结构安装时逐步拆除,严格控制舱壁对接合拢缝装配间隙、水平度、平面度、角度、上下围壁之间的平行度以及焊接电流电压;

(6)分段合拢缝焊接结束后,对窗框结构安装区域火工初调,统一水平、高度及前后角尺基准后进行舱壁窗框开孔的二次划线,同时勘划出上、下边围壁板边缘余量线,切割余量时采用自动切割机,严格控制切割质量及边缘变形量。

2.2 窗框结构部件安装作业过程精度控制

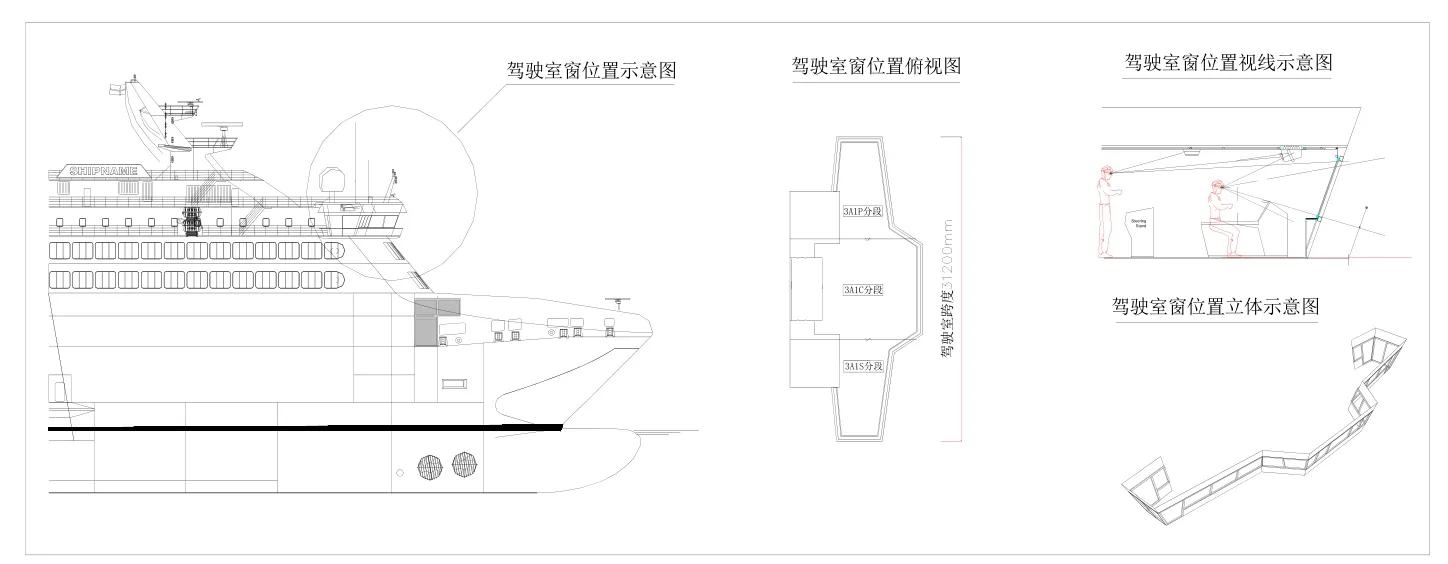

(1)窗框结构采用100mmX80mm方管材料,根据可视平面数量制作形成9个窗框结构部件,见图5;窗框结构部件制作阶段使用钢平台胎架,控制部件内单个窗框精度达到:对角线≤±1mm,平面度≤±1mm;整个部件精度达到对角线≤±2 mm,平面度≤±2mm。窗框结构部件安装时机为上建总段焊接及火工矫正作业完毕后。

图5 窗框结构部件及加强示意图

(2)上建总段焊接及火工矫正完毕后进行窗框结构部件的安装,安装过程中保留其保型加强,如图6所示,调整窗框结构部件与壁板装配间隙、水平高度、整体平面度、上下连接角度以及面与面之间的角度。

图6 窗框结构部件安装阶段

(3)为有利于焊接变形的控制,窗框结构部件与船体舱壁采用对称退焊法施工。

(4)焊接完毕后采用拉粉线的方法检查窗框结构部件视线平面内整体平面度,检查其每个窗框结构部件内窗孔尺寸及相同平面内窗框结构部件整体尺寸,包括长、宽、对角线尺寸。窗框结构部件安装完焊后精度要求如下:单个窗孔尺寸对角线≤±2mm,平面度≤±2mm;视线平面内窗框结构部件整体对角线≤±4mm,平面度≤±6mm。

(5)窗框结构部件精度偏差检查完成后,在需要偏差调整位置标记相关数据,进行火工调整。

火工调整窗框结构前需拆除上、下壁板的保型及连接加强,拆除方管组件的临时加强,如图7所示。

图7 窗框结构部件焊后火工阶段

(6)窗框结构整体火工调整完毕后,进行成品窗定位与安装,同时完成相关焊接作业。为避免焊接作业温度过高导致成品窗玻璃受热破裂,焊接过程配备温度测量仪,严格控制焊缝区域温度不超过100℃。成品窗安装结束后进行驾驶室区域涂装作业,整个驾驶室达到完整状态,具体情况,如图8所示。

图8 驾驶室窗安装完整状

3 经济效益和社会效益

客滚船是我司近几年重点产品之一,也是公司发展战略转移中的重要船型。2003年我厂建造的Gotland-Ropax1600客滚船1#、2#船驾驶室窗安装作业,因窗框结构完焊后无法满足成品窗安装精度要求,在码头阶段进行了大量返工,整个周期历时3个月及2个半月。经过深入研究分析建造要点及相应精度控制措施的策划实施,现建造的2条同系列船驾驶窗框结构安装精度问题得到了顺利解决,使得整个驾驶室窗能够在半个月内一次性安装完整,极大的缩短了整船建造周期,同时对后续承接类似客滚船产品驾驶室窗的安装积累了宝贵经验。