铝电解阳极炭渣球磨制备Si/C复合材料及其电化学性能研究①

2021-07-12田忠良龚培育邓朝勇

田忠良,龚培育,辛 鑫,杨 凯,邓朝勇,银 瑰

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2.稀美资源(广东)有限公司,广东 清远 513055;3.湖南特种金属材料有限责任公司,湖南 长沙 410013)

铝电解阳极炭渣含有Na3AlF6、NaF、CaF2、AlF3等含氟化合物,属于危险固体废弃物[1]。若露天堆放,其中的可溶性氟化物会随雨水渗入地下而污染地下水,对环境造成危害[2]。硅基材料因为具有比容量高、安全性好、资源丰富的特点而被应用于锂离子电池负极[3]。然而硅在嵌锂过程中会发生剧烈的体积膨胀,造成电池可逆比容量急剧下降[4-5]。为了克服这一缺点,目前普遍采用的解决方案是将Si与C结合制备Si/C复合材料[6]。铝电解阳极炭渣炭质组分主要是石油焦,作为一种炭基材料,具有充放电过程体积变化小的特点[7]。因此,本文以纯化铝电解阳极炭渣为碳源,采用机械球磨法制备Si/C复合材料,研究了球磨工艺对所得复合材料电化学性能的影响。

1 实 验

1.1 材料制备

1)炭渣纯化:称取一定量的铝电解阳极炭渣(来自国内某电解铝厂),于高能破碎机中充分破碎后过300目(48μm)筛,取筛下炭粉,按质量比1∶6.5与氢氧化钠混合均匀并放入坩埚。坩埚在氮气保护下置于箱式炉内,600℃保温6.5 h,保温结束后用1 mol/L盐酸溶液浸泡进一步除杂,最后用去离子水洗至中性,得到纯度大于99%的纯化炭。

2)复合材料制备:将纯化炭与商业纳米硅粉(中宁硅业,D50=80 nm)按质量比95∶5加入氧化锆球磨罐,以无水乙醇为分散剂,按球料质量比5∶1、10∶1加入氧化锆球,在100~500 r/min转速下,球磨5~25 h。球磨后物料抽滤,于60℃鼓风干燥箱内干燥5 h,得到Si/C复合材料。

1.2 表 征

采用日本Rigaku TTRШX⁃射线衍射测试仪对复合材料晶体结构进行分析,CuKα靶作为发射源,扫描速率10°/min。采用捷克TESCAN MIRA3 LMU扫描电子显微镜观察原料及处理后材料形貌特征。

1.3 电化学测试

以N⁃甲基⁃2⁃吡咯烷酮(NMP)为溶剂,将负极活性物质、导电碳(Super P)、黏结剂(PVDF)按照质量比8∶1∶1混合均匀并涂布在铜箔上,涂布完成后于80℃下真空干燥12 h,用冲片机冲压成直径10 mm的负极片。在氩气气氛下,将负极片、隔膜(PP材质)、支撑镍网、金属锂片(对电极)组装成CR2025纽扣电池,所用电解液为:1 mol/L LiPF6+碳酸乙烯酯(EC)+碳酸甲乙酯(EMC)+碳酸二甲酯(DMC)(体积比1∶1∶1)。采用LAND CT⁃2001A电池测试系统,在0.01~2 V的电位窗口下,以120 mA/g的电流密度进行恒电流充放电循环。采用Chi⁃660e电化学工作站,在0.01~3 V的电压范围内,以0.1 mV/s的扫描速率进行循环伏安(CV)测试。

2 实验结果与讨论

2.1 样品结构分析

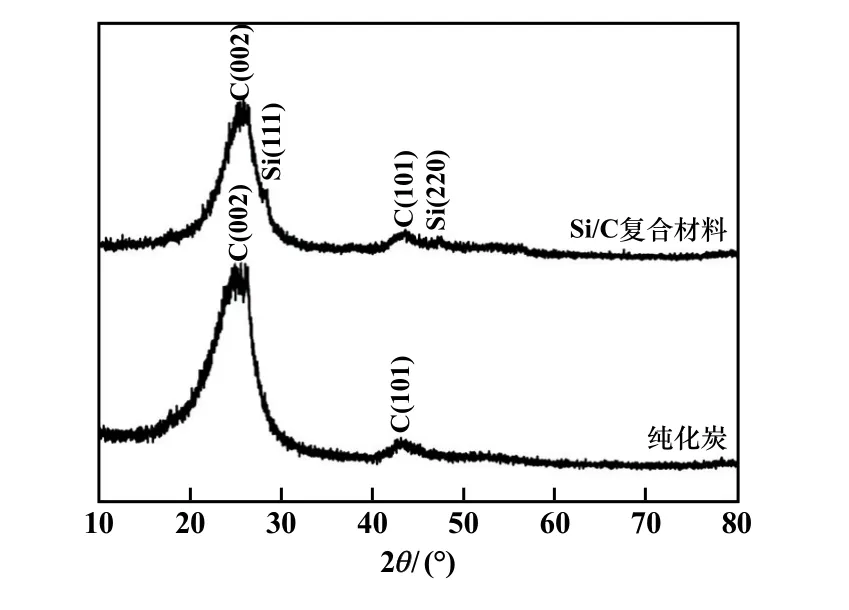

纯化炭以及球磨球料比5∶1、转速300 r/min、球磨时间25 h所得Si/C复合材料的XRD图谱如图1所示。从图1可以发现,纯化炭和Si/C复合材料在20°~30°之间的(002)石墨峰呈弥散状,这是因为阳极炭渣所用炭源主要是石油焦,其以无定形碳为主,石墨化度较低[8]。对石墨的(002)峰进一步分析发现,半峰宽由纯化炭的3.184增长到了Si/C复合材料的3.343,这是球磨破坏纯化炭石墨微晶,使其晶体变小、结晶度降低造成的[9]。图1在28.4°和47.3°可以观察到硅的(111)和(220)峰,没发现其他杂相,说明经过机械球磨形成了Si/C复合材料。

图1 纯化炭和Si/C复合材料XRD图

2.2 样品SEM分析

图2为纳米硅粉、纯化炭以及球磨球料比5∶1、转速300 r/min、球磨时间25 h所得Si/C复合材料的SEM图。图2显示,纳米硅粉粒径在50~100 nm之间,颗粒大小均匀,呈团聚状。纯化炭呈颗粒状分布,粒径100~200μm。球磨后的炭材料呈片状,长度1~2μm,这是球磨过程中产生的冲击、剪切等应力造成的[9],该现象与炭石墨的(002)半峰宽变大相符。在更高的倍数下发现,复合材料硅颗粒的大小没有明显变化,这是因为球磨过程中炭材料起到了缓冲介质和润滑剂的作用,抑制了硅粉的细化[9-10]。并且,原本大量团聚的硅颗粒被分散到了炭片表面及炭片之间。SEM图表明,球磨实现了硅粉和纯化炭的均匀混合。

图2 样品SEM图

2.3 样品CV循环分析

球磨球料比5∶1、转速300 r/min、球磨时间25 h时,Si/C复合材料的CV循环曲线及前3圈充放电曲线如图3所示。由图3(a)可见,首次放电(嵌锂)时,在1.5 V、0.8 V、0.2 V和0.01 V附近有4个明显的还原峰,其中1.5 V和0.8 V还原峰在第2圈和第3圈循环中消失,说明发生了不可逆反应。该不可逆反应形成一层覆盖于电极表面的钝化层,即SEI膜[11]。0.2 V和0.01 V还原峰在接下来第2和第3圈循环中继续出现,表明在该电压下锂离子可以反复嵌入脱出,分别对应LixSiy合金和石墨层间化合物LiCx的生成[12]。充电(脱锂)时,出现了3个氧化峰,其中0.25 V左右的是石墨脱锂峰,0.3 V和0.5 V附近出现的2个氧化峰则对应锂离子从硅中脱出[9]。从图3(b)可以看出,首圈放电曲线在0.8 V左右出现一个平台,并且该平台在第2和第3圈放电曲线中消失,对应CV循环曲线中0.8 V附近的还原峰。除此之外,首次放电曲线在0.2 V以下出现一个较长的倾斜平台,并且该平台在接下来的循环中继续存在,对应CV循环曲线中0.25 V以下生成的石墨层间化合物LiCx。以上数据表明,循环伏安曲线和充放电曲线符合良好,硅和纯化炭都参与了与锂离子的反应。

图3 Si/C复合材料CV循环曲线及前3圈充放电曲线

2.4 球磨工艺对电化学性能的影响

2.4.1 球料比

球磨转速300 r/min、球磨时间20 h,球料比对Si/C复合材料充放电循环性能的影响如图4所示。由图4发现,球料比5∶1和10∶1处理后的Si/C复合材料电化学性能相似,初始比容量均在600 mAh/g左右,并随着循环增加迅速下降,循环100圈后可逆比容量稳定在280 mAh/g左右。说明在球料比5∶1的基础上继续增加球料比,对材料电化学性能影响不大,因此选择球料比5∶1。

图4 球料比对Si/C复合材料充放电循环性能的影响

球料比5∶1时复合材料的充放电循环曲线如图5所示。由图4和图5可知,7次充放电后,脱锂容量从首圈时的604 mAh/g下降至362 mAh/g,且每一圈的库伦效率均低于94%,可见材料前期循环容量衰减严重。容量的迅速降低是部分硅粉膨胀破裂脱离集流体,导致活性物质减少造成的[13]。除此之外,硅粉在膨胀的同时还造成了包覆在硅表面SEI膜的破裂,破裂的SEI膜会在接下来的充放电中重新形成并消耗锂离子,导致低的库伦效率[14]。经过30圈循环后,材料容量趋于稳定,库伦效率保持在99%左右,说明形成了稳定的SEI膜。

图5 球料比5∶1时Si/C复合材料充放电循环曲线

2.4.2 球磨时间

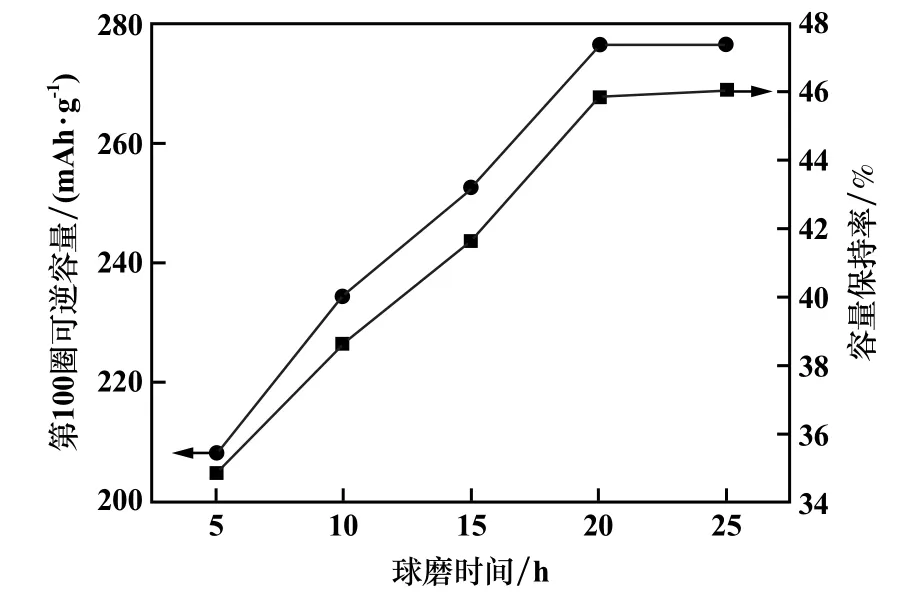

球磨球料比5∶1、转速300 r/min,球磨时间对Si/C复合材料循环性能及循环容量的影响分别见图6和图7。从图6可以看出,100圈循环后球磨20 h和25 h的Si/C复合材料容量已经趋于稳定,而球磨5 h、10 h和15 h的材料容量仍有明显下降趋势。由图7可见,延长球磨时间,有利于提高材料循环的稳定性。对球磨20 h、25 h所得复合材料循环性能观察发现,在前期10~50圈循环中,球磨25 h的复合材料循环容量较球磨20 h更高,因此选择球磨时间25 h。

图6 球磨时间对Si/C复合材料循环性能的影响

图7 球磨时间对Si/C复合材料循环容量的影响

2.4.3 球磨转速

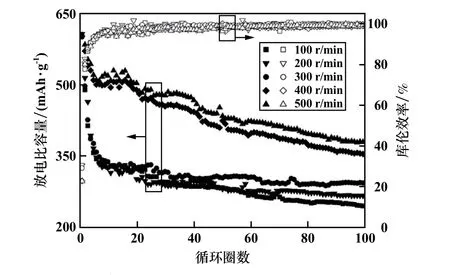

球料比5∶1、球磨时间25 h,球磨转速对Si/C复合材料循环性能及循环容量的影响分别见图8和图9。由图8~9可以看出,提高球磨转速,有利于提升材料循环性能和比容量(转速为500 r/min时所获材料,循环100圈后比容量高达382.4 mAh/g)。此外,转速对Si/C复合材料首圈不可逆容量的影响显示出相似的趋势。这是因为提高转速有利于炭和纳米硅粉均匀混合与紧密结合,从而缓解硅粉充放电过程剧烈的体积膨胀[15]。然而,这一过程也增加了材料的比表面积,更大的比表面积需要消耗更多的锂离子以形成SEI膜,从而造成首圈不可逆容量升高[16]。由于500 r/min条件下所得复合材料有较好的循环性能,选择球磨转速500 r/min。

图8 球磨转速对Si/C复合材料循环性能的影响

图9 球磨转速对Si/C复合材料循环容量的影响

3 结 论

1)以铝电解阳极炭渣和纳米硅粉为原料,采用机械球磨法制备了Si/C复合材料。

2)球磨工艺研究显示,在球料比5∶1的基础上继续增大球料比对所制备复合材料电化学性能影响不大;延长球磨时间、提高球磨转速有利于提升材料循环稳定性和嵌锂容量。最佳球磨工艺为:球料比5∶1,球磨时间25 h,球磨转速500 r/min。

3)最佳球磨工艺下所得Si/C复合材料在电流密度120 mA/g下循环100圈,放电比容量保持在382.4 mAh/g。