集成板气密性自动化测试产线研究

2021-07-12刘庸奇钱叶昶郑广辉王宝军陈文佳

刘庸奇,钱叶昶,郑广辉,王宝军,孟 伟,陈文佳

(北京纵横机电科技有限公司,北京100094)

动车组制动控制类集成板是动车组控制装置核心部件载体,动车组控制阀及相关部件都要安装到集成板上,通过各种集成板的气路实现各部件不同功能的集成,集成板的气密性直接关系到控制系统的各项性能,因此集成板的气密性检测至关重要。

随着产品生产批量的不断增加,现有的生产能力和生产方式已无法满足交付需求,主要表现形式如下:

(1)纯手工作业生产方式,搬运、组装较重产品无助力设备辅助,劳动强度大;

(2)各型号集成板工装种类繁多,安装不便;

(3)增加的产能只能通过增加工人数量及延长工作时间来完成生产任务。

集成板气密性测试过程通过自动化设备实现集成板气密性全程自动化测试,消除测试工装的组装和拆卸作业,减少工人劳动强度,并实现全程数据自动采集记录和生产管理的“精益化”,提高集成板气密性测试的生产效率。因此急需设计集成板气密性自动化测试产线用于集成板气密性测试工作。

1 集成板气密性自动化测试产线方案分析

1.1 产线设计要求

(1)集成板气密性自动化测试产线具有机能自检功能,自检合格后方能进行正常生产测试工作。当设备自检出现故障时,故障点能够自动显示,反馈到集控中心,报警解决问题。

(2)集成板气密性自动化测试产线通过产线控制中心,通过智能机械臂自动完成对集成板、相应工装的抓取、运送、放置、测试及测试完成后集成板的抓取、运送和放置。

(3)集成板气密性自动化测试产线实现集成板的气密性测试,实时监控测试部件的性能,能自动记录被测部件的可靠性数据。

(4)集成板气密性自动化测试产线信息系统具有与SCE(Supply Chain Execution)系统互联互通的数据接口。SCE是本公司的供应链执行系统,是SAP软件的一个模块,在本公司扮演着MES系统功能角色。

(5)集成板气密性自动化测试产线有较强的扩展性和通用性,通过设计新的转接模板可支持未来更多类型工件的检测。

1.2 产线设计方案分析

根据集成板气密性自动化测试产线设计要求,最初有2种设计方案,2种设计方案的不同点在于:

(1)工件定位方式不同;

(2)工件抓取方式不同;

(3)视觉识别应用不同。

方案1:机器臂终端安装真空吸盘,采用真空吸附形式抓取产品,同时抓手上安装视觉识别设备,用于引导工件定位。

方案2:机器臂终端安装雄克抓手,设计相应工装抓取工件;定位方式采用工件坐标定位;视觉识别设备安装到上料口,用于对工件放入上料工装时的坐标定位分析,满足定位精度偏差小于0.1 mm时,机械臂进行抓取任务;若精度偏差大于0.1 mm,报警定位错误。

经对两种方案的对比分析,雄克机械抓手较真空吸盘抓取方式,定位精度更高;视觉识别引导技术较工件坐标定位方式,费用高,且定位精度实现困难,因此最终选择了方案2。

方案2主要分为5个模块:上下料模块、搬运模块、夹紧检测模块、辅助模块、中控模块。

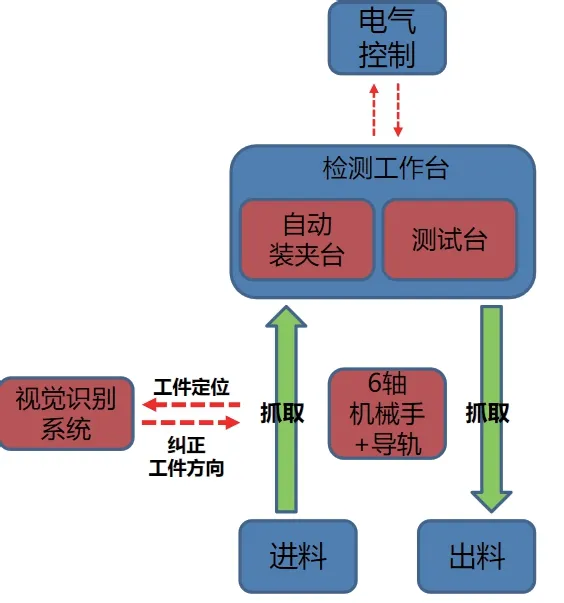

工件放到上料模块,当产品上的二维码被识别后,视觉识别系统对工件定位信息进行分析确认。中央处理系统分配机器人系统完成集成板的自动化抓取、运输、换模、卸夹及卸夹后的抓取和运送功能,分配检测系统完成测试功能;同时实现集成板测试过程关建数据的自动化采集和存储。产线总体设计方案如图1所示。产线布局图如图2所示。

图1 产线总体设计方案

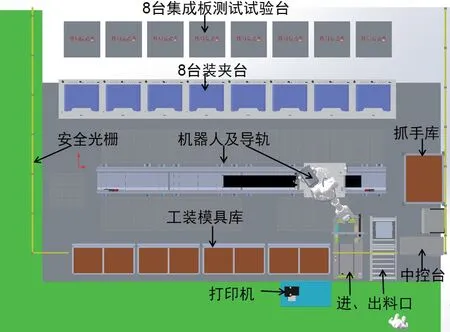

图2 产线布局图

整条检测线布局形成封闭空间,同时兼顾方便操作和维护,设置通道移门,增加门关闭检测和空间红外检测,保证设备工作安全和人员人身安全。

2 产线设计方案

2.1 上下料模块设计

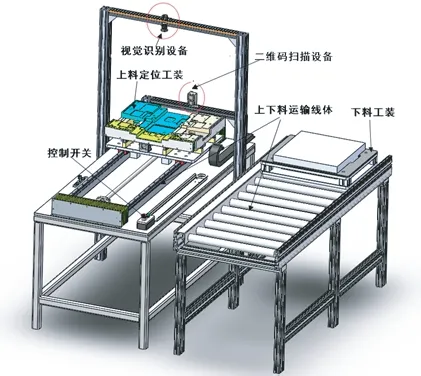

上下料模块主要由上下料定位工装、视觉检测系统、二维码识别系统、上下料运输线体及上下料控制开关组成。一个完整的上下料系统,实现了将被测板运进待检区以及运出检测区的工作流程。

通过设计通用上料工装,满足公司在产16种不同型号集成板的装夹定位,再通过二维码识别系统识别物料,最后通过视觉检测系统对产品定位点及产品型号再次信息确认,满足试验条件,物料由机械手抓进产线检测区测试。上下料模块如图3所示。

图3 上下料模块

2.2 搬运模块设计

搬运模块是由机械手、导轨、机械手终端执行器系统组成。这些机器在一起组成了一个完整的搬运系统,实现了将被测板在上下料工作台与测试装夹台之间进行搬运的工作流程。

为保证高精度、高可靠性,采用瑞典ABB的IRB6700-150/3.2型6轴工业机器人。机器人系统的主要配置:负载150 kg、臂展3.2 m、重复定位精度±0.05 mm,轨迹定位精度±0.14 mm,机器人本体防护等级IP65;机器手终端执行夹具、附加第七轴。

附加第七轴线性导轨采用瑞典GUDEL TMF-3-8000型机器人线性导轨,行程为6 m,重复定位精度0.02 mm,最大速度150 m/min,最大加速度3 m/s2。

集成板气密性自动化测试产线的机器人末端执行器包括安装法兰机构、快换机构、拉紧机构、信号检测系统,其中机器人安装法兰机构、快换机构、拉紧机构、信号检测系统均安装于集成板气密性自动化测试产线的安装法兰上。

2.3 夹紧、检测模块设计

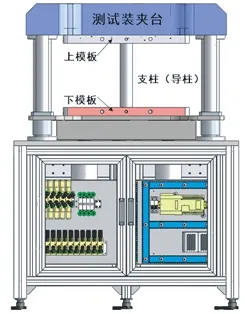

夹紧、检测模块是由测试装夹台、集成板测试试验台(气控柜)、转接工装板组成,如图4所示。这些机器与部件在一起组成了一个夹紧、检测系统,实现了被测板由测试装夹台夹紧至检测完成的整套流程。主线步骤为:

图4 测试装夹台

机械手由转接模板库处夹取与被测板对应的转接工装模板放置在检测板相应位置并固定;

机械手将被测板准确安放在转接板上,测试工作台夹紧被测板;

集成板气密性测试台通气并将检测结果上传至中央控制台,装夹台夹紧机构松开;

机械手将检测完毕的被测板取出放置在出料平台。

其中测试装夹台为专用机,平放检测、上下打开(有效空间≥500 mm)。转接工装模板型号与被测板号一一对应,被测板号更换时,工装板也要更换,检测时下工装模板上升与上工装板一起将被测板压紧,进行检测。(气密性测试保证机械结构)。

2.4 辅助模块设计

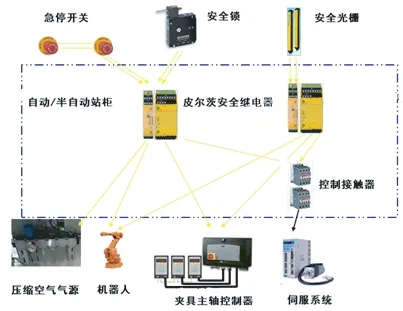

辅助模块是由场地、空间围栏、移门、转接模板库、安全监测系统组成。这些机器与部件在一起组成了辅助检测系统,保证了整条检测线安全稳定的运行。主线步骤为:安全检测系统→中央控制台→检测线系统。

2个红外模块安放在移门处,监测整条检测线运行过程中是否有人员进出,如有人员进入检测场地应立即停止机器运行,确保人员与场内设备安全。

转接模板库主要用来放置转接板,为机械手夹取提供便捷。

2.5 中控模块设计

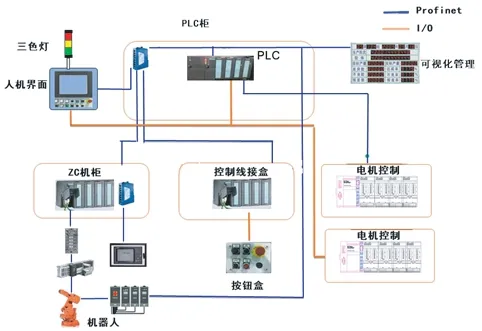

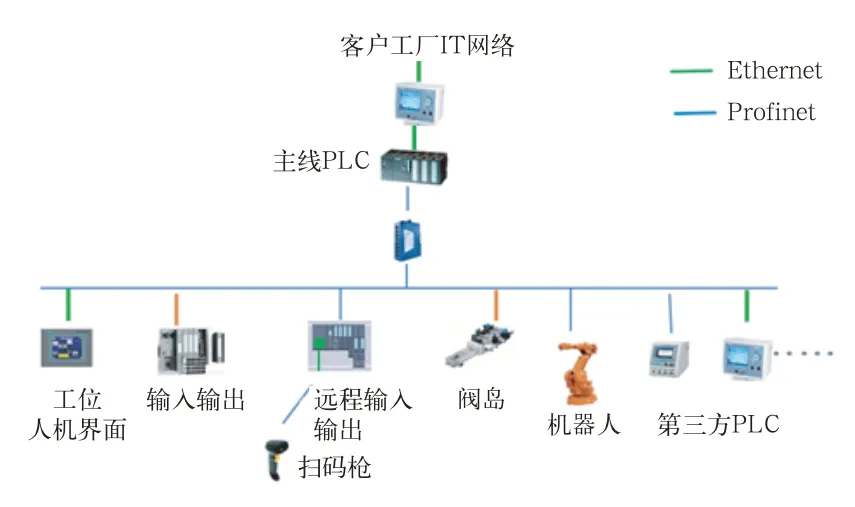

中控模块主要包括电气控制架构、网络架构、安全控制架构、人机界面等。集成板气密性自动化测试产线的电气控制系统采用S7-1200型可编程控制器,通过西门子交换机实现工控机、PLC与机器人控制柜的组网,研华工控机与机器人控制柜通过PCInterterface通讯接口进行通讯;另外与8台测试台设备通讯也采用Profinet方式。

电气控制架构、系统网络架构、安全控制架构如图5~图7所示。

图5 电气控制架构

图6 系统网络架构

图7 安全控制架构

中控模块控制包括:测试工作过程控制,安全控制、数据存储备份查询检索、远程传输控制。操作人员可通过中控模块对整条检测线的所有动作进行控制和操作,对所有历史检测数据进行查询和检索,也可通过中控台远程控制端完成上述工作。确保整条检测线高效、安全、稳定的运行及对历史检测进行记录和追溯。

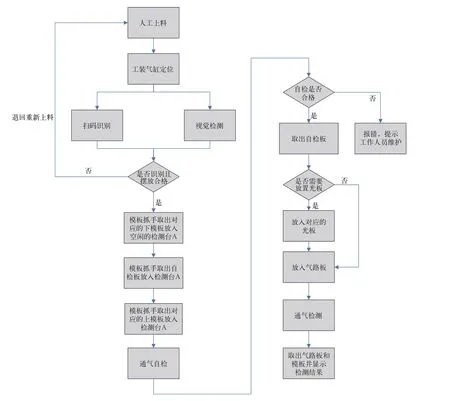

2.6 产线测试流程设计

集成板气密性自动化测试产线测试过程完全由中控模块控制,实现集成板测试的全自动化流程。产线气路板测试流程如图8所示。

图8 气路板检测流程图

(1)中央控制台,启动产线自检流程,检测各安全信号和工作信号。

(2)同时对转接模板库和装夹台进行检查,目的在于:避免转接模板库中转接模板不全,在过程中更换转接模板时缺件报警耽搁时间,以及因意外断电或人为遗漏导致装夹台有工件或其他物体遗留,导致测试装夹台装夹时损坏设备。

(3)自检完成后,在检测开始前需选择待测工件的序号,系统会检测目前测试台上的转接模板与工件是否匹配,如不匹配,机械手自动从转接模板库中更换与当前待测工件匹配的转接模板。

(4)同时在控制屏上还需选择测试数量或连续检测。该选择决定系统检测完指定数量后自动停止并输出完成信号通知工作人员进行下一步工作安排。

3 结构特点

(1)公司所有种类的集成板可以在8台装夹台(对应8台测试台)上分别测试。

(2)安全设计:工作空间栅栏封闭,进出门红外光栅,人员进入工作区,设备自动停止,保证安全。

(3)测试工作台全自动气动控制,自动装夹。

(4)过程搬运采用6轴机械手(ABB)加导轨,工作范围大并适应柔性化需求,无需人力参与。

(5)扩展性好,通过设计新的转接模板可支持未来更多类型集成板的检测。检测线全自动控制,触摸屏操作,可远程控制、监测;测试过程,可无人值守工作。

(6)检测数据自动储存备份,方便历史数据查询、追溯。

(7)产线测试系统具备手动和自动2种控制方式。

(8)可手动选择控制测试任意一条气路的气密性。

4 性能验证及效果评价

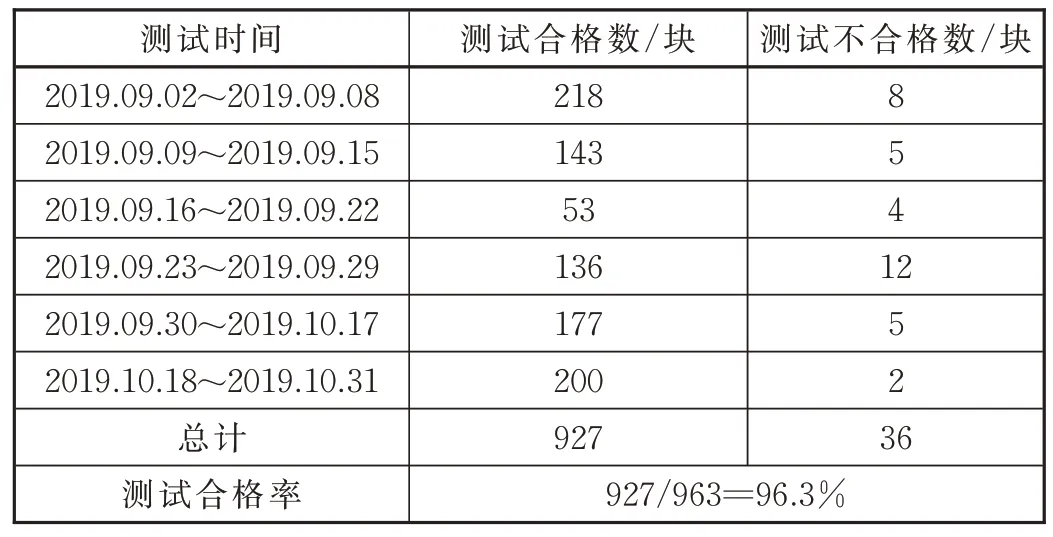

集成板气密性自动化测试产线于2019年6月5日通过设备验收,纵横公司标动、城轨共16种在产集成板开始进行小批量试生产测试任务。经过多品种、小批量的测试生产,集成板气密性测试结果合格,能够打印测试报告,产线具备当初设想功能,能够实现无人干预情况下自动测试生产任务。小批量试生产期间集成板自动化测试产线测试数据统计见表1。

表1 集成板自动化测试产线测试数据统计表

从集成板自动化测试产线测试数据统计表可知,9月2日至10月31日期间,2个工人应用产线共测试963块集成板,其中927块集成板在产线上测试气密性合格。由于发生9次工装模板泄漏、2次测试数据丢失等问题,产线测试共失败36次。经过工装模板修复,系统完善,失败的36块集成板再次进行测试,全部合格。

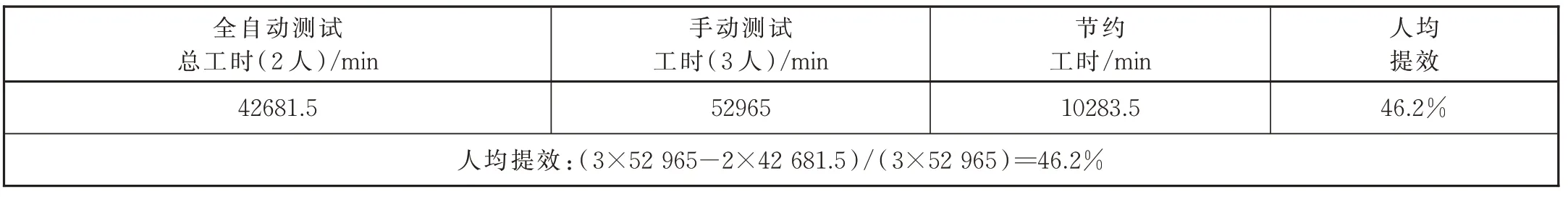

应用全自动测试生产方式与手工作业测试生产方式对比:

(1)963块集成板测试时间:963×40(40 min为气密性测试时间)=38 520(min);

(2)全自动测试963块集成板机械手取放产品时间:963×0.5=481.5(min)(2个人,0.5 min为机器手操作时间);

由于泄漏及数据丢失损失工时:36×(40+15)=3 680(min)(40 min为气密性测试时间,15 min为装、拆工装平均时间);

全自动测试963块集成板所用总时间:481.5+3 680+38 520=42 681.5(min);

(3)手动测试963块集成板所用时间:963×15+38 520=52 965(min);(3个人,15 min为装、拆工装平均时间);

表2 全自动化测试与手工测试时间对比表

从以上数据分析可知,应用此产线进行测试生产任务,工时节省明显,人均效率可提升46.2%,使用效果良好。同时,由于产线在初运营状态,配备2人操作,当产线正常运行时,以目前产量只需配备1人即可完成任务,此时人均效率将可提升73.1%。但由于工装模板泄漏问题引起的时间损失比较严重,造成产线测试合格率96.3%,与预期测试合格率99.9%相比较,还有些差距,需要解决。

经过对产线运行近半年时间出现的泄漏情况统计分析,泄漏多是由密封圈原因造成。2020年3月以来,铁科纵横(天津)公司对产线用橡胶件配方进行了调整,材质变软。截止到2020年3月,每2周测试合格率在99.9%以上,原每2周更换橡胶件变为每月或更长时间更换橡胶件,基本解决了产线测试泄漏问题。但如何延长橡胶件的使用寿命及装夹时的压缩量控制还需进一步研究。

5 结论

集成板气密性自动化测试产线,使用高精度工业机器人对产品及工装进行抓取运输,精度高、质量可靠。集成板气密性测试的装夹靠自动化设备来实现,工艺参数、测试过程完全由中控系统控制,保证了装夹力的一致性、测试过程的标准化,使产品测试工艺一致性得到了有效保障。是纵横公司在探索“纵横智造”新模式应用上的又一次大胆尝试,标识着在探索“少人化”生产技术应用方面,迈出坚实的一步,对“纵横智造”后续的工作,具有重要的指导意义和借鉴作用。