淀粉造孔剂对氧化铝基陶瓷膜支撑体性能的影响

2021-07-12纪昊江周广瑞李璐莎刘航越

纪昊江,同 帜,李 倩,周广瑞,李璐莎,刘航越

(1.西安工程大学 环境与化学工程学院,陕西 西安 710048;2.陕西中科瑞斯环保科技有限公司,陕西 西安 710086;3.陕西科控技术产业研究院有限公司,陕西 西安 710077)

0 引 言

水污染一直以来都是非常严峻的环境问题[1],人类健康与社会发展均受其制约,近年来随着我国污水处理技术持续发展和改进,无机陶瓷膜技术因其耐高温高压、耐酸碱、成本低可重复使用[2-5]的优点而备受关注,但是相对于有机膜,无机陶瓷膜脆性更大,必须以抗折强度优良、大孔隙率的支撑体固定才能增强其稳定性。在制备大通量、高强度的支撑体时需要加入合适的无机或有机造孔剂[6-8],无机造孔剂主要是可溶性无机盐,这类无机盐熔点高且不与陶瓷组分发生反应[9-10];有机造孔剂一般是天然有机物质,如淀粉、木屑、煤粉等[11-12],还有诸如PMMA、PS等高分子有机造孔剂。而淀粉在高温烧结时不与机体发生反应且生成气体,不残留有害物质,是良好的有机造孔剂[13]。

良好的陶瓷膜必须具备足够的水通量,进而要求支撑体有足够的孔隙率。因淀粉在烧结过程中释放气体,使支撑体内部形成大量气孔,故本文将其作为造孔剂,分析不同淀粉添加量对支撑体孔隙大小、机械强度等性能的影响。

1 实 验

1.1 材料和仪器

1.1.1 材料 煅烧ɑ型氧化铝微粉(工业品,淄博银汉特种氧化铝有限公司);淀粉(分析纯,天津市富宇精细化工厂);蒸馏水(实验室自制);二氧化钛(分析纯,广东光华科技股份有限公司);和氧化亚铜(分析纯,成都艾科达化学试剂有限公司)。

1.1.2 仪器 RGX-460F型生化培养箱(浙江力辰仪器有限公司);SRJX-10型陶瓷纤维马弗炉(上海索域试验设备有限公司);101-2B型智能型电热恒温鼓风干燥箱(绍兴市上虞区沪越仪器设备厂);LWJ-Ⅲ型陶瓷挤管机(鹤壁市鹤山区鑫隆机械厂);FEG250型场发射扫描电镜(美国FEI公司);SHB-B(Ⅲ)型循环水式多用真空泵(天津市心雨仪器有限公司);CB-WDW-100型微机控制电子万能试验机(济南川佰仪器设备有限公司)。

1.2 支撑体制备

根据实验设计配比,利用电子天平称取一定量的ɑ型氧化铝微粉、复相烧结助剂二氧化钛3 g和氧化亚铜0.7 g、淀粉至500 mL的烧杯中,加入40 mL蒸馏水,并用磁力搅拌器以速率500 r/min搅拌1 h,使3种材料充分混合。并将混合均匀的骨料放进90°的恒温水浴锅中蒸发出多余的水分,骨料的含水率控制在10%,然后用保鲜膜将制备的骨料完全包裹并放置于生化培养箱中,在25 ℃下陈化48 h。再将骨料置于挤管机中,通过挤压成型法[14]反复挤压至表面无裂纹且光滑,截取长20 cm、壁厚3 mm、管径1 cm的湿坯在室温下干燥2 h,为避免因水分蒸发过快而出现坯体开裂、变形等现象,需将其置于培养箱中保持温度25 ℃、湿度80%干燥8 h。最后采用固态粒子烧结法[15]对坯体进行烧结。

1.3 支撑体性能表征

采用压汞法测定支撑体的孔喉半径、排水法测定孔隙率、三点弯曲法测定其抗折强度、质量损失法[16]测定酸碱腐蚀率、X射线衍射(XRD)分析其晶型和相结构、扫描电镜(SEM)观察分析表面形貌、自制装置测定纯水通量。

2 结果与讨论

在烧结过程中,当温度超过600 ℃时,淀粉发生氧化还原反应,产生二氧化碳气体,在陶瓷膜生坯中留下大小均匀的孔隙,在宏观上使得支撑体的水通量变大。本文分析5%、8%、10%、15%、20%淀粉添加量对氧化铝基陶瓷支撑体性能的影响,确定最佳淀粉添加量及其造孔原理。

2.1 XRD分析

不同淀粉添加量下陶瓷膜支撑体的XRD图如图1所示。从图1可以看出,支撑体中存在的主要晶相是刚玉(Al2O3)、钛酸铝相(Al2TiO5)、铜铁矿型(CuAlO2),在烧结温度1 150 ℃,保温时间为120 min时,在2θ=35.28°、57.6°时出现了刚玉(Al2O3);在2θ=16.58°、61.12°、68.84°时出现了钛酸铝相(Al2TiO5);在2θ=34.98°、66.88°时出现了铜铁矿型(CuAlO2);当淀粉添加量为8%时,从衍射峰强度可以看出,刚玉(Al2O3)、钛酸铝相(Al2TiO5)、铜铁矿型(CuAlO2)的含量较多。另外骨料中TiO2与Al2O3经固相反应生成置换型的固溶体Al2TiO5[17],2种氧化物的晶体系数近似相等,离子间可进行替换,使得晶格变异且产生空缺位置,即氧化铝晶格活化了,不需要严苛的温度条件就能形成钛-铝共溶体,使支撑体趋向于致密,空隙率降低,而加入淀粉之后由于造孔剂的占位作用,给支撑体留下较多的孔洞,增加了陶瓷膜生坯的水通量。

图 1 淀粉添加量对陶瓷膜支撑体晶 相结构的影响Fig.1 XRD diagrams of supports with different starch addition amounts

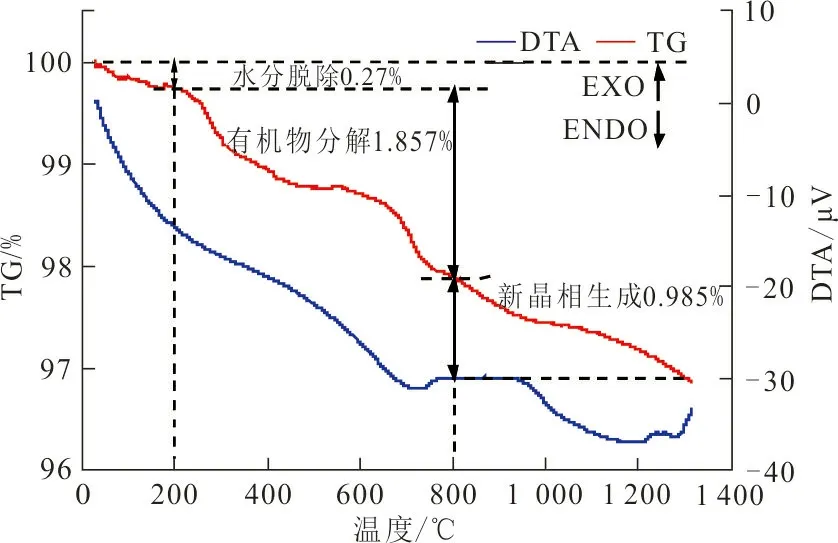

2.2 TG-DTA曲线

添加造孔剂后的陶瓷膜支撑体的TG-DTA曲线如图2所示。从图2可以看出,当温度为室温~200 ℃时,DTA曲线下降,表现为吸热反应,该温度区间内的反应主要为样品中剩余自由水和结构水的挥发过程,样品质量损失率为0.27%;当温度在200~800 ℃时,质量损失较大,损失率为1.87%,该温度区间可分为两阶段,第一阶段200~600 ℃为难分解有机物继续氧化分解以及淀粉的炭化,第二阶段600~800 ℃为造孔剂的造孔阶段,质量损失率约为1.18%,因为淀粉经高温炭化后进一步燃烧分解,通过其占位作用留下大量规则的孔隙;当温度超过800 ℃时,结合图1能够看出此阶段主要是生成新晶相,以刚玉(Al2O3)、钛酸铝相(Al2TiO5)、铜铁矿型(CuAlO2)为主,在 900~1 280 ℃的温度范围内,钛酸铝分解成氧化铝和二氧化钛。

图 2 支撑体的TG-DTA曲线 Fig.2 TG-DTA curve of support

2.3 物理性能

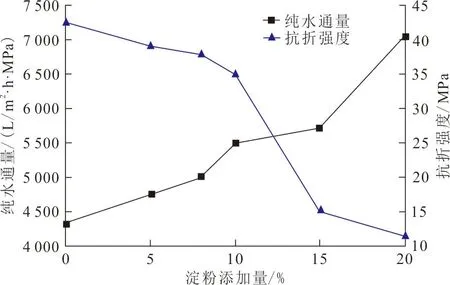

不同淀粉添加量对陶瓷膜支撑体水通量和抗折强度的变化趋势如图3所示。从图3可以看出,随着造孔剂淀粉添加量的增加,水通量与三点弯曲强度呈相反趋势。在淀粉添加量由少变多的过程中,8%为节点,添加量小于8%时,造孔剂量少,造孔效果不明显,当淀粉添加量大于8%时,其在支撑体挤压成型中占据的空间与高温下产生的气孔使得支撑体有较多的孔洞,纯水通量明显增大。但在此过程中抗折强度一直减小,虽然支撑体的孔隙率得到了增加,但是同时也弱化了支撑体的机械性能。考虑到支撑体的综合性能,故选取一个相对平衡的添加量,结合支撑体的晶相结构图,最终选取淀粉的最佳添加量为8%,此条件下支撑体的纯水通量最高为5 003 (L/m2·h·MPa),三点弯曲强度为37.88 MPa。

图 3 淀粉添加量对陶瓷膜支撑体水通量 和抗折强度的影响Fig.3 Effects of different amount of pore-forming agent starch on the pure water flux and flexural strength of the support

2.4 孔隙率

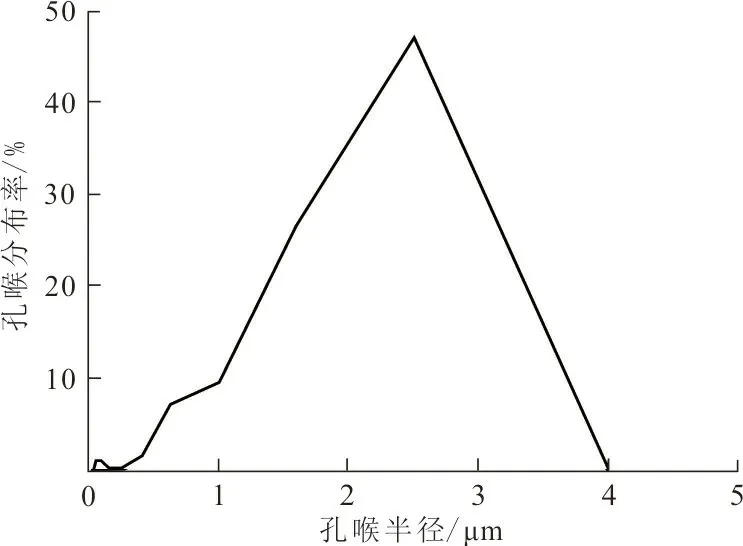

淀粉添加量为8%时孔径分布趋势如图4所示。从图4可以看出,数据可知支撑体中值孔喉半径为4 μm,平均孔喉半径为1.552 μm,最大连通半径为2.483 μm,孔隙体积为0.8 cm3,退汞效率为83.5%,加入淀粉后孔径增大,水通量与三点弯曲强度产生相应的变化,但均满足陶瓷膜生坯的基本条件。

图 4 陶瓷膜支撑体在淀粉添加量为8%时 的孔径分布趋势Fig.4 Effect of 8% additive different amount of on pore distribution of support

2.5 化学稳定性

不同淀粉添加量下陶瓷膜支撑体的酸碱腐蚀率的变化趋势如图5所示。从图5可以看出,随着淀粉添加量的增多,总体上表现出耐碱不耐酸的趋势。在造孔剂淀粉添加量低于10%时,碱腐蚀速率比较稳定,几乎没有波动,当添加量大于10%时,支撑体的化学性质逐渐弱化,这是因为淀粉含量越多,氧化分解速率加剧,产生的气孔越来越多,使得支撑体的比表面积越来越大,与酸碱液接触的可能性就越来越大,最终结合支撑体的物理特性选择淀粉最适添加量为8%,此时支撑体的酸(碱)腐蚀率为0.64%(0.41%)。

图 5 淀粉添加量对陶瓷膜支撑体酸碱 腐蚀率的影响Fig.5 Effect of different amount of starch on the chemical properties of the support

2.6 表面形貌

图6中(a)、(b)、(c)、(d)是添加量分别为5%、8%、10%、15%的陶瓷膜支撑体的SEM图,从图6可以看出,颗粒的整体排列趋势。图6(a)中颗粒粒径不均,分布呈聚集状,但是图6(b)、(c)中颗粒间的空隙增多,趋向于多孔型结构,同时也出现了文献[16]中的淀粉燃烧的时候,体积出现收缩现象。

(a) 5% (b) 8%

(c) 10% (d) 15%图 6 淀粉添加量对陶瓷膜支撑体微观形貌的影响Fig.6 SEM diagrams of supports with different amount of starch

总体来看,支撑体的孔径随着淀粉添加量的增加而增大,在添加量大于8%时,固溶体间的空隙较大,表现出连通孔,形成刚性孔且孔径较大,这是因为添加淀粉越多,在挤压成型的过程中占有一定的空间,烧制的过程中淀粉氧化分解产生大量气体,因此留下较多的气孔;当添加量为5%时,晶胞颗粒相互堆积,大小各异,这是因为添加量较少,高温下不能留下较多的气孔;添加量为8%时,晶胞颗粒质地均匀,固溶体间的间距较小且大多间距相差不大,可以形成较集中且均匀的刚性孔。

3 结 论

1) 淀粉作为造孔剂具有良好的造孔效果,其添加量对陶瓷膜支撑体的微观结构影响显著。随着淀粉添加量的增加,支撑体的纯水通量从4 296.43 L/m2·h·MPa增至7 178.65 L/m2·h·MPa,抗折强度从42.49 MPa逐渐降至12.15 MPa,酸(碱)腐蚀率从0.48%(0.39%)增至1.21%(1.08%)。

2) 在烧结的过程中支撑体主要存在的晶相为刚玉(Al2O3)、钛酸铝相(Al2TiO5)、 铜铁矿型(CuAlO2),晶相组成影响支撑体的渗透性能、机械强度及化学稳定性。当淀粉添加量为8%时,主体晶相含量较多,此时支撑体的综合性能最佳。