低温甲醇洗在二甲基二硫醚尾气回收工艺中的应用

2021-07-09刘成新疆广汇陆友硫化工有限公司新疆哈密839303

刘成 (新疆广汇陆友硫化工有限公司,新疆 哈密 839303)

0 引言

国内外处理硫化氢尾气主要采用克劳斯法制取硫磺和硫酸,这种方法在处理高含量硫化氢气体时取得了一定的社会效益,在超级Claus工艺中,硫的回收率可达99%以上,但仅仅是作为环保装置在运行,低附加值的硫磺、硫酸难易抹平基础的投资,更难以带来效益,而甲硫醇合成工艺[1]中的原料为甲醇和硫化氢,利用低温甲醇洗回收硫化氢尾气中的硫化氢,无需经过再生即可直接作为甲硫醇合成的原料,一举多得。

1 国内二甲基二硫醚生产工艺现状

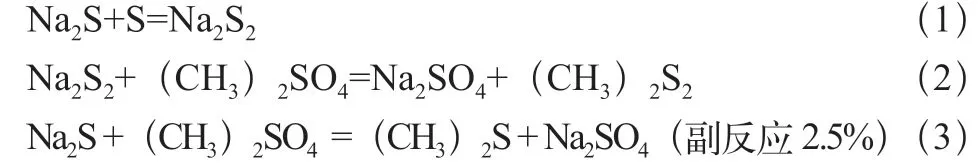

目前国内二甲基二硫醚生产普遍采用的是硫酸二甲酯法[2],该种工艺的代表为金盛汇和亨一伦公司。硫酸二甲酯法工艺以硫酸二甲酯、硫化钠和硫磺为原料,先制备出二硫化钠,然后二硫化钠与硫酸二甲酯进行甲基化反应制取二甲基二硫醚。其中原料硫化钠的生产所采用的煤粉还原芒硝生产硫化碱工艺路线,主要包括混料、转炉、浸取、蒸发四个工段。如反应式(1)、(2)、(3)所示。

该种工艺的弊端显而易见,废气、废渣、废水产生量尤其突出。硫化碱废气、硫酸二甲酯工艺废气、二甲基二硫醚工艺废气需要焚烧处置,经焚烧炉焚烧,焚烧尾气再经一级多管陶瓷+二级喷淋式水膜脱硫除尘后由35 m高排气筒排放;加热转炉灰渣、化碱过程中排出的废渣、脱硫渣、硫酸二甲酯中和沉淀池污泥、废催化剂、二甲基二硫醚工段焚烧尾气的除尘灰和脱硫渣、二甲基二硫醚釜残等需要按照危废和固废处置要求逐项处置,环保压力巨大。

另外一种国际上比较先进的通过甲硫醇氧化(硫化)法制取二甲基二硫醚的工艺,国内代表为广汇实业集团旗下陆友硫化工公司,也是目前国内唯一一家使用甲硫醇硫化法制取二甲基二硫醚工艺的公司。甲硫醇硫化法的基本生产路线为生产二甲基二硫醚联产二甲基亚砜,即硫化氢和甲醇反应生成甲硫醇及甲硫醚,进一步对甲硫醇和甲硫醚进行分离纯化;纯化后的甲硫醇与硫磺硫化制取二甲基二硫醚;纯化后的甲硫醚氧化制取二甲基亚砜。

二甲基二硫醚生产反应机理如反应式(4)、(5)所示:

二甲基亚砜生产反应机理如反应式(6)(7)所示:

该工艺的主要特点流程短,转化率高,三废产生量少,废水的产生仅仅是反应过程中的化合水,废渣主要为催化剂由催化剂厂家回收,废气采用低温甲醇洗的方式可以实现硫平衡超低损失。

甲硫醇硫化法制二甲基二硫醚工艺的原料为硫化氢和甲醇,甲醇作为石油化工行业的基础原料,需求量不受市场制约,硫化氢气体来源于煤基化工产业链中的酸性气体[3],作为废气一直不受各企业待见,目前该种酸气有两种方法提纯,分别为深冷精馏和胺液吸收。深冷精馏利用二氧化碳和硫化氢沸点的不同,实现硫化氢和二氧化碳、氢气、氮气等的分离,但硫化氢中仍含有微量的烷烃等杂质;利用胺液的选择吸收性,将硫化氢气体全部吸收,烷烃等杂质气体经吸收塔顶部放空至火炬,富胺液经再生塔进行加热,塔顶解析出高纯度的硫化氢,胺液经再生后循环利用。以酸性气为原料发展的下游精细化工产业被地方政府定义为“节能环保型”企业,在税收等各方面均享受不同程度的优惠政策。

2 硫化氢尾气采取低温甲醇洗吸收的背景

甲硫醇硫化法制二甲基二硫醚工艺中,甲硫醇主要是由过量的硫化氢和甲醇反应合成,由于硫化氢过量,有大量的硫化氢未反应完全,而且由于甲醇的分解反应产生很多的一氧化碳、二氧化碳等惰性气体,不能将此尾气直接返回反应器。处理该部分尾气常规方案有三种:

(1)将硫化氢用于制备硫酸:硫酸市场价值比价低,价格比较便宜,量大,销路出现很大问题。

(2)将硫化氢用于制备硫磺:有部分公司将硫化氢制备成硫磺,然后再将硫磺制备成高含量的硫化氢用于反应,此工艺需要消耗大量的能耗,最终还是制备成硫化氢。

(3)将硫化氢加压到3 MPa以上,除去其他的杂质,再减压释放出硫化氢,再返回甲硫醇合成反应器反应。此方法由于尾气中还含有少量的甲硫醇未除去,加压后甲硫醇会溶解并在油中累积,导致油的密度及粘度降低,让油失去作用,这样会频繁更换油,成本很高,且不能连续运行。

我们发现以上三种方案存在投入成本高、工艺流程长、附加值低或者本末倒置的特点,最关键的是造成二甲基二硫醚单位生产成本增加、产能受限。鉴于此,结合甲硫醇合成原料需要,我们确定了低温甲醇洗回收尾气硫化氢方案。

3 低温甲醇洗吸收硫化氢尾气方案

3.1 方案内容

增加一套冷冻水换热的低温甲醇洗吸收塔,如图1所示:

图1 冷冻水换热的低温甲醇洗吸收塔

吸收塔包括有塔体、分布器、规整填料,分布器位于塔体的上部,规整填料位于塔体的中部;吸收塔连接有进气系统和回收系统,进气系统包括有尾气冷却器、甲醇冷却器,尾气冷却器输出端与吸收塔下部连接,甲醇冷却器输出端与分布器连接;回收系统包括有第一冷却器、第二冷却器、分离罐、循环泵、甲硫醇合成反应器、去尾气焚烧装置,第一冷却器输入端与吸收塔上端连接,第一冷却器输出端与分离罐输入端连接,分离罐输出端与去尾气焚烧装置连接;循环泵输入端与吸收塔底部连接,循环泵输出端与第二冷却器输入端和甲硫醇合成反应器连接,第二冷却器输出端与分布器连接。

3.2 工艺流程简述

打开甲醇自动调节阀使甲醇从甲醇供给装置进入甲醇冷却器,使用-15 ℃冷冻水与甲醇换热,将进料甲醇降低到-5 ℃以下,使得甲醇能更好的吸收尾气中的硫化氢、甲硫醇、甲硫醚;冷却后的甲醇通过第一自动调节阀进入到吸收塔内的分布器,甲醇从分布器内均匀的向吸收塔底部落下,甲醇通过规整填料落入至吸收塔底部,设置规整填料是为了增加甲醇与尾气的接触面积,有利于更好的吸收尾气。

含有硫化氢的尾气通过硫醇合成尾气供给装置输送至尾气冷却器冷却,使用-15 ℃冷冻水与尾气换热,将尾气温度冷却到-5~0 ℃左右,降低气体进塔7的温度,冷却后的尾气进入吸收塔的底部,尾气通过吸收塔的顶端排出,尾气穿过规整填料此时规整填料上有大量的甲醇,尾气中的硫化氢、甲硫醇、甲硫醚被吸收,甲醇吸收硫化氢放热,被吸收后的尾气温度较高。被吸收后的尾气通过吸收塔的顶端进入至第一冷却器进行冷却,使用-15 ℃冷冻水与吸收后的尾气换热,将吸收后的尾气继续降温冷却,使得尾气带走的微量甲醇、甲硫醇、甲硫醚冷却下来;冷却吸收后的尾气进入至分离罐进行气液分离,进一步降低尾气中的甲醇、甲硫醇、甲硫醚的含量,剩余尾气主要是惰性气体及微量的硫化氢,气液分离后的尾气进入尾气焚烧装置,将尾气中微量的硫化氢以及其它可燃成分进行焚烧。

吸收过尾气的甲醇落入至吸收塔的底部,此时甲醇通过第二自动调节阀进入至循环泵,循环泵将吸收过尾气的甲醇经过第三自动调节阀一部分采出进入甲硫醇合成反应器,一部分经过第二冷却器冷却,甲醇吸收尾气后是放热的,使用-15 ℃冷冻水与塔底的甲醇换热后,进入吸收塔中的分布器进行循环吸收气体中的硫化氢、甲硫醇、甲硫醚,第二冷却器将吸收后的多余热量带走,降低循环甲醇的温度。

4 结语

采用低温甲醇在0.3 MPa(尾气本身压力在0.3 MPa)下吸收尾气中的硫化氢,除去其他惰性气体,再将吸收尾气后的甲醇加入到甲硫醇合成反应器中直接反应生成甲硫醇。此方法比较简单,除了需要增加一套吸收塔和消耗冷冻水外,基本不增加其他成本。由于本身反应就需要甲醇和硫化氢,使用甲醇吸收硫化氢后既除去了惰性气体,又回收了硫化氢直接作为原料反应,减少很多工艺流程和成本。

从国内外低温甲醇洗酸性气处理技术的发展趋势看,有机中间体及化工企业开发先进的绿色工艺是企业生存和发展的必经之路。综上所述,在二甲基二硫醚尾气回收工艺中,采用低温甲醇吸收技术有其得天独厚的优势,一方面原料即为甲醇和硫化氢,另一方面投资小、见效快、流程短,减少了废气的排放量,创造了更多的经济效益,这既符合国家资源再生和综合利用的产业政策,也符合十四五规划“碳达峰”、“碳中和”的总体目标要求。