基于PFC的覆岩破坏高度数值模拟及实测分析

2021-07-09石磊

石 磊

(1.煤炭科学研究总院,北京 100013; 2.中煤科工集团西安研究院有限公司,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077)

大量实践研究表明,覆岩破坏高度变化是多方面因素共同作用的结果,比如煤层开采高度、回采工艺等[1-2]。现阶段,确定覆岩破坏高度的方法主要包括现场实测、数值理论分析和相似材料模拟等[3-6],其中将数值模型的建立与覆岩破坏的现场实测相结合是掌握其破坏状况的最佳途径。通过建立数值模型进行裂隙发育走向演化,加以实测进行验证,便于合理布置工作面生产工序。

目前,相关科技工作者采用数值模拟、相似模拟实验、理论分析等多种手段对煤矿开采覆岩裂隙发育规律进行了研究。数值模拟方面:黄远等[7]利用PFC2D颗粒流软件对不同工况引发的煤层开采问题进行了逐一模拟,由此确定了与之相对应的破坏规律;YU Xueyi等[8]建立了开采覆盖层破坏的力学模型,并利用FLAC3D数值模拟对关文煤矿倾斜多煤层进行了判别模型的验证;JU Minghe等[9]采用物理模型模拟的方法建立了一个具有不同开采高度的覆盖层塌陷带和裂缝带值的大型数据库,获得了最佳拟合的抛物线经验公式。也有许多学者将模拟结果与实验结果进行了对比,侯恩科等[10]通过相似材料物理模拟与数值模拟的方法,对覆岩的破坏规律及裂隙发育特征进行了研究;白建平等[11]运用相似模拟和CDEM三维离散元模拟等方法对采后覆岩运动和裂隙演变情况进行了全面、细致的探讨与研究,由此掌握了周期破断距离、覆岩裂隙发育高度等相关参数的变化规律。为了全面验证研究结果的正确性,杨俊哲等[12]采用现场实测、理论分析、相似模拟等方法,研究了工作面切顶压架导致基岩裂隙导通工作面与含水松散层的作用机理,建立了覆岩组合承载结构模型,论证了“主控层—软弱层”组合承载结构模型在神东矿区浅埋薄基岩工作面覆岩破断过程中的适用性与合理性。

以上学者主要是以现场观测得出的基础数据推测覆岩破坏高度,或采用相似模型实验模拟,或采用数值模拟计算分析等方法对数据进行数值处理分析,对煤层开挖覆岩裂隙发育规律研究做出了贡献。但是,由于在现场实验结果得不到直接可视化的验证,使上述研究结果一直得不到直观佐证。钻孔实时彩色成像系统,能够准确直接地观测覆岩破坏高度,并可以对裂隙形状、裂隙大小进行定量化的数学分析统计[13-17],并且,钻孔周围裂隙分布的可视化也可佐证理论研究结果的正确性,因此非常有必要采用该系统对覆岩破坏分布特征进行数字化和可视化的分析处理。所以,笔者采用PFC3D模拟综放开采覆岩破坏裂隙演化,并用钻孔彩色电视系统技术对工作面覆岩破坏高度进行观测,最终通过二者对比分析总结出基于覆岩破坏高度的开挖裂隙发育规律。

1 工程概况

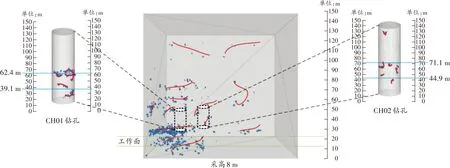

采动覆岩裂隙高度发育监测的试验矿井为伊犁四矿。本文模拟和实验数据来自申晨辉等[18]对伊犁矿区的实测研究结果。伊犁矿区21-1煤层21103工作面是较为常见的一种首采工作面,煤层厚度基本保持在4.8~8.5 m。为实现真正意义上的实时观测,通过实地勘察与全面研究后确定了最佳布置方案,即在此工作面的上方布设2个观测钻孔,分别为CH01和CH02孔。CH01孔靠近区段运输平巷内侧,CH02孔靠近区段回风平巷内侧,能够反映出该类地质开采条件下覆岩破坏高度随时间变化的一般情况。钻孔布置如图1所示。

图1 现场钻孔布置位置示意图

2 PFC3D数值模型的建立

2.1 宏观细观参数选取

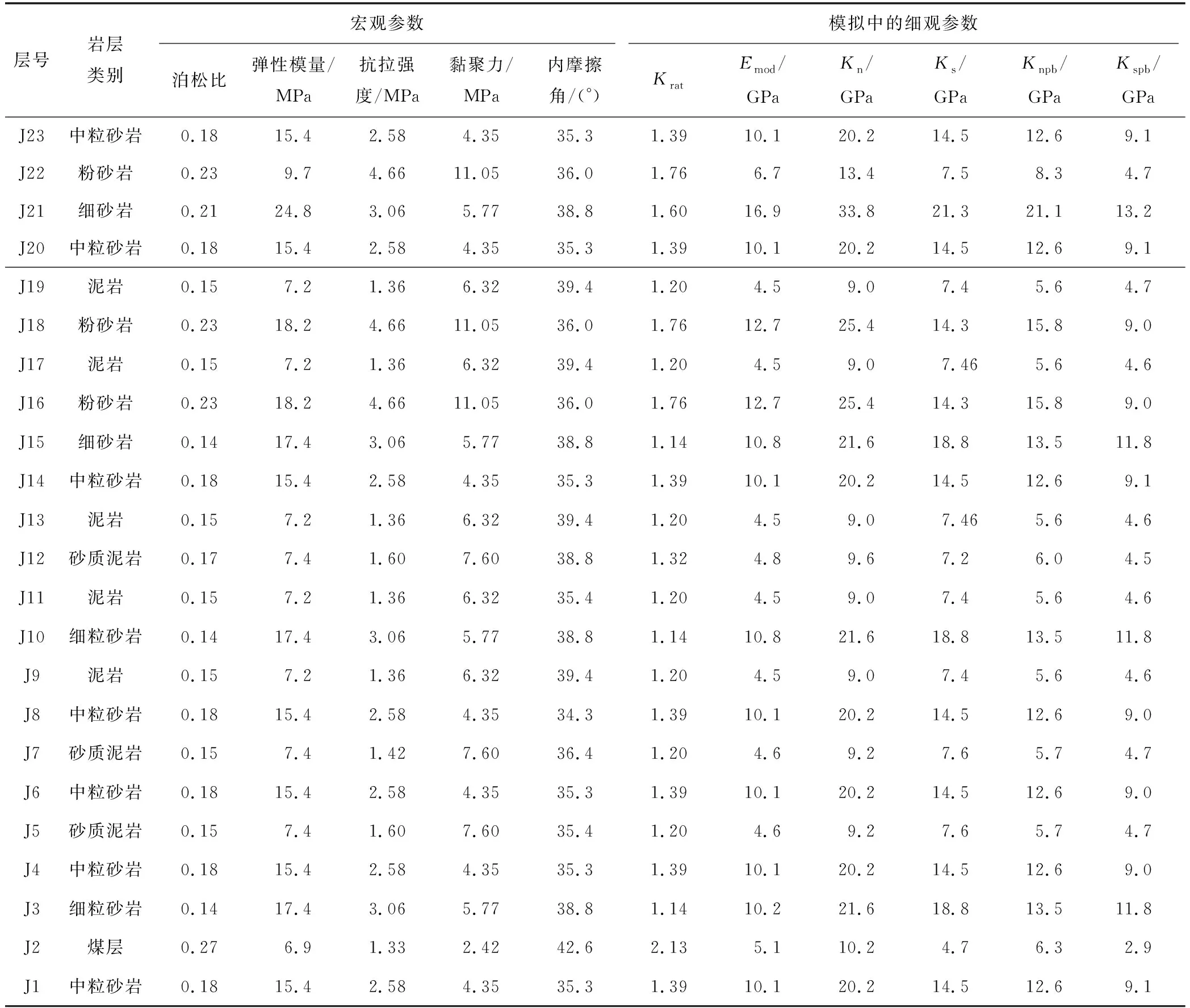

根据材料宏观参数与细观参数之间的经验公式[19-20],经公式运算将宏观参数转化为细观参数,结果见表1。

表1 岩层宏观细观物理力学参数

2.2 覆岩破坏高度演化数值模型的建立

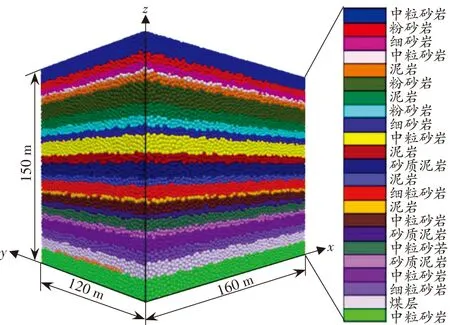

根据21-1煤层21103工作面煤岩层地质条件,运用专业、可靠的PFC3D软件进行全方位模拟。数值模型在x、y、z方向尺寸分别为160、120、150 m,共分为23层,如图2所示。由于煤层平均倾角均为6°,故视其为近水平煤层,忽略煤层倾角影响。上部边界是自由边界,左右两侧边界固定不可移动。

图2 PFC模拟地层模型示意图

模拟方案:沿走向进行4组数值模拟实验,分别对采高为2、4、6、8 m时的破坏情况逐一进行模拟,按照工作面作业规程,分别以15、16、15、15、18、15、14、15、8、10、10、9 m的步距进行模拟开采。

3 PFC3D数值模拟结果及分析

3.1 工作面推进160 m时各煤层采高覆岩破坏情况模拟分析

当工作面推进160 m,煤层开采高度为2、4、6、8 m 时覆岩破坏情况如图3所示。

由图3可以看出:

图3 工作面推进160 m时各煤层采高条件下的覆岩破坏情况

1)当煤层开采高度为2 m时,采高约占煤层厚度的1/4。当推进至160 m时,覆岩最终垮落至第9层,垮落高度为56.8 m(模型高度),另外,由于第10层岩层类别为细粒砂岩,弹性模量较大,使其具有较强的支撑作用。结合垮落规律,当推进至160 m时,覆岩内部裂隙主要集中在基本顶附近,以竖向裂隙最为常见,甚至会蔓延至离层区域,此时最大裂隙尺寸较小,发育最高达到56.8 m(模型高度),此时弱胶结内部裂隙开始发育。

2)当煤层开采高度为4 m时,开采的高度约占煤层厚度的1/2。当工作面推进至160 m时,覆岩最终垮落至第13层,垮落高度为83.2 m(模型高度)。此时纵向裂隙继续向上发育至离层区域,发育高度达到83.2 m(模型高度),覆岩内部裂隙逐渐发育,其中裂隙主要集中在工作面直接顶与基本顶位置,以及采空区上方28 m位置。

3)当煤层开采高度为6 m时,采高进一步提高,约占整体煤层厚度的3/4。当工作面推进至160 m时,覆岩最终垮落至第14层,垮落高度为87.2 m(模型高度),另外,由于第15层为细砂岩,其不仅具有很大的弹性模量,而且质地非常坚硬,可承受上方岩层自重的影响。当推进至160 m时,竖向裂隙开始朝着上方发展,此时最大裂隙尺寸进一步增大,发育高度为87.2 m(模型高度),裂隙主要集中在覆岩高度为28 m处。

4)当煤层开采高度为8 m时,基本顶垮落及周期垮落的发生时期均与采高为4、6 m时发生时期完全一致。当推进至160 m时,竖向裂隙开始朝着上方发展,直至覆岩离层位置,最高高度达87.2 m(模型高度),最大裂隙尺寸较大,裂隙主要集中在覆岩高度为28 m处及工作面正上方。

为了更好地观测钻孔内部覆岩破坏高度,结合张礼等[21]提出的钻孔设计研究,本次模拟确定使用钻孔CH01和CH02进行观测。在煤层采高8 m的情况下,模型稳定后,对其进行数据处理。按照一定比例放大了2个实测钻孔在模拟中的位置,结果如图4所示。图3、图4中,根据裂隙分布和走向粗略绘出裂隙带,在观测带共发现大型裂隙12条,小型裂隙因模拟条件原因无法标注,图中所示裂隙大多呈纵向裂隙。

图4 工作面采高8 m时覆岩破坏高度钻孔内观测情况

3.2 通过模型孔隙率观测裂隙发育情况

孔隙率可准确反映裂隙发育情况,因此分析研究采空区孔隙率随工作面推进进度的动态分布特点,对观测覆岩破坏高度裂隙分布具有重要意义。

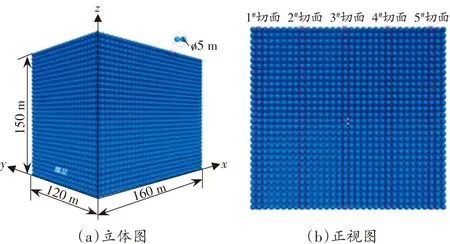

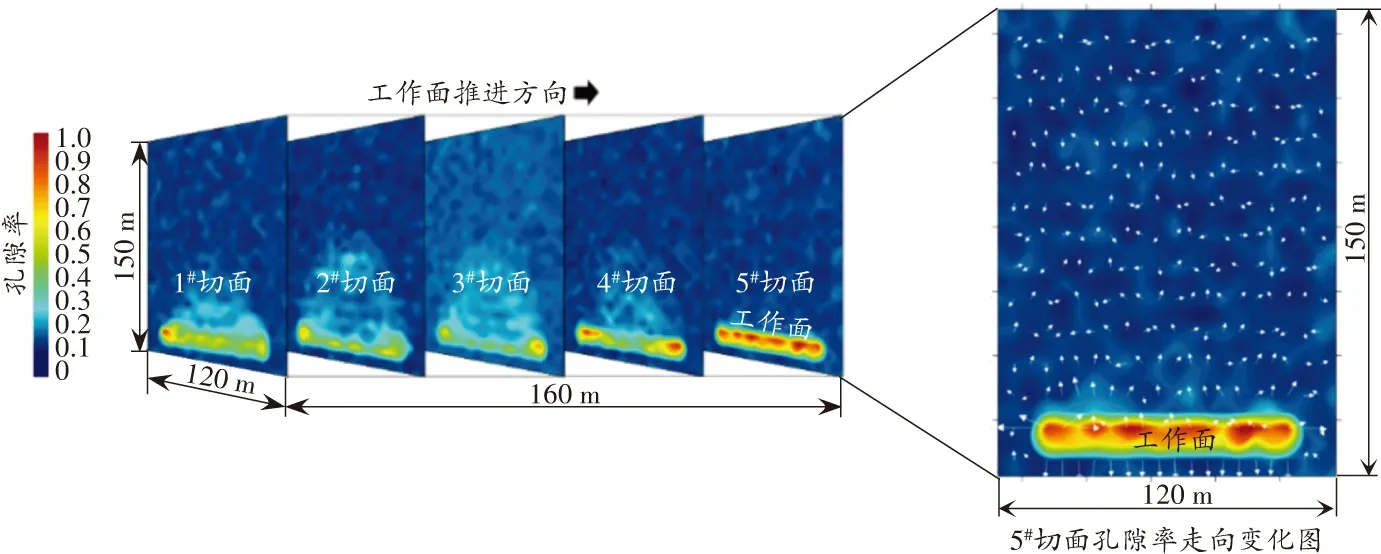

模型测量圆粒径均为5 m,测量圆布置长为 160 m、宽120 m、高150 m,如图5所示。测量圆布置30层,每层布置768个测量圆(24行×32列),共计23 040个。测量圆将始终处于稳定状态,上、底、前、后、左、右六侧边界始终处于固定状态。另外,处于移动状态下的颗粒将会穿过每层测量圆,因此,测量圆将会根据颗粒的移动来监测模型变形情况及孔隙率的变化规律。

图5 测量圆布置示意图

从开采过程中上覆岩层垮落的情况可以看出,煤层进行开采将影响整个模型孔隙率的变化[22-24]。而分段开采属于动态过程,孔隙率的变化规律也将呈动态变化,因此根据现场工作面作业规程,最终选取对工作面推进至160 m时,孔隙率的变化规律进行分析,并对数值模型作切片处理,选取1#、2#、3#、4#、5#切面的数据,每个切面范围长120 m、高150 m、宽 5 m,共720个测量圆(30行×24列)。

选取各方案模拟最终阶段的孔隙率分布特征进行分析,孔隙率分布情况如图6所示。

(a)采高2 m

(d)采高8 m

当煤层采高为2 m时,模型整体孔隙率变化如图6(a)所示,工作面位置由于开采的影响孔隙率最大,均为0.7左右,其余位置孔隙率变化较小,均为0.2左右。当煤层采高为4 m时,模型整体孔隙率变化如图6(b)所示,工作面位置由于其上方煤层厚度增加,使孔隙率发生变化,增大至0.5左右,其余位置孔隙率则不随煤厚的变化而发生改变,均保持在0.25左右。当煤层采高为6 m时,采高约为煤层厚度的3/4,模型整体孔隙率变化如图6(c)所示,根据3#切面可知上覆岩层孔隙率逐渐增大至0.3左右,表明采空区内部由于覆岩的垮落造成裂隙发育,从而使孔隙率增大,工作面位置孔隙率受开采的影响依然保持最大值为0.75,其余位置孔隙率不受影响。当煤层采高为8 m时,约等于煤层整体厚度,模型整体孔隙率变化如图6(d)所示,根据1#、2#、3#、4#切面孔隙率数据,随着煤层采高的增大,采空区内部孔隙率发生较大变化,均增大至0.4左右,表明裂隙发育程度逐渐增高,竖向裂隙较为发育。

4 钻孔实时彩色成像技术确定覆岩破坏高度

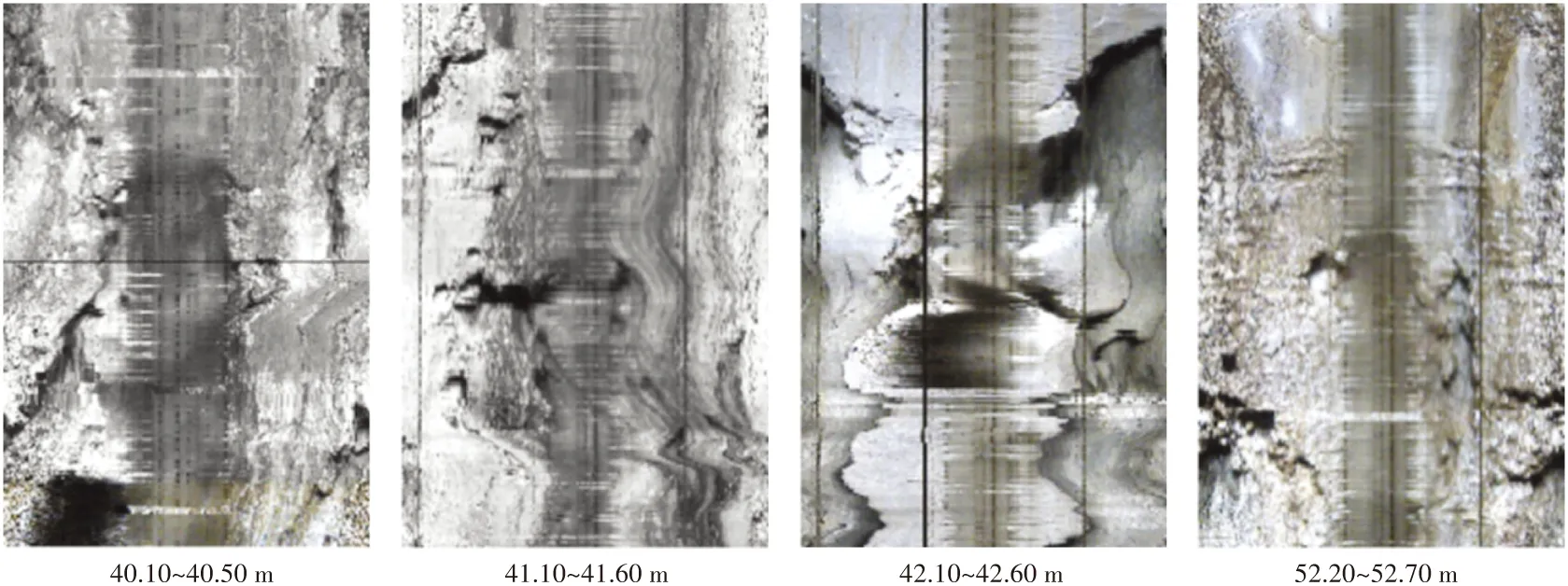

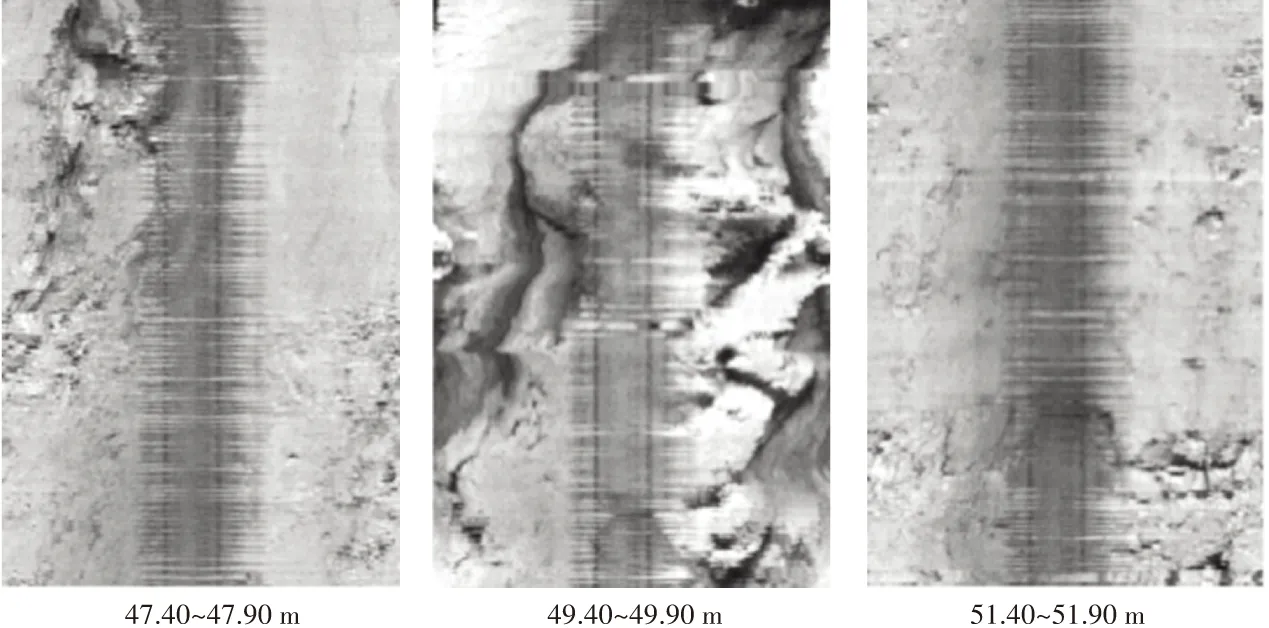

使用GD3Q-GR型钻孔实时彩色成像系统对钻孔壁变化情况进行监测,部分成果如图7~8所示。

图7 CH01钻孔彩色成像探测部分成果图

CH01钻孔探测深度为39.10~62.40 m,观测段成孔直径98 mm。分析图7发现,此段裂隙以高角度纵向发育为典型特征,一些层段的裂隙发育则具有明显的贯穿性,不仅细长,而且裂隙面新鲜,综合钻进异常情况可判定为采动裂隙。通过采动裂隙发育与分布特征可预测出CH01钻孔的关键信息,其中,顶点分布在孔深50.44 m处,观测高度为12.55 m,垮采比为3.30。

CH02钻孔探测深度为44.90~71.10 m,观测段成孔直径98 mm。分析图8发现,钻孔套管底部以下约2 m的层段孔壁较为完整,之后孔壁开始呈现出明显的采动裂隙特征,究其原因在于其处于沉积环境,埋深不是很厚,不仅分布了大量的薄基岩,套管底部距离煤层还非常近;另外,孔壁完整段长度不够,所以此图像结果无法精准反映导水断裂带顶点发育位置。但通过采动裂隙发育与分布特征可预测出CH02钻孔的关键信息,其中,顶点分布在孔深62.96 mm处,观测高度为10.23 m,垮采比为2.69。

图8 CH02钻孔彩色成像探测部分成果图

通过数据统计发现,裂隙总量达到了178条,在此基础上,对清晰度较为良好的85条裂隙进行数学分析,结果表明,虽然裂隙角度明显不同,但以较大角度最为常见,如图9所示。

图9 采动覆岩裂隙倾角分布图

而由图3~4可见,裂隙倾角小于25°的有 24条,占总体的28.24%;裂隙倾角大于25°小于50°的有12条,占总体的14.12%;裂隙倾角大于50°小于75°的有13条,占总体的15.29%;裂隙倾角大于75°小于90°的有36条,占总体的42.35%。其中大于50°的裂隙倾角占比最高,达到了57.64%。由此进一步说明,此岩层具有高角度直逼垂直岩层层面的裂隙发育特点。通过与图9数据对比分析发现,在煤层采高相同的情况下,裂隙倾角和数量大致相同,模拟结果和实测结果基本一致。

5 结论

1)煤层采高与上覆岩层垮落强度之间呈正相关关系。煤层开采的厚度越大,则上覆岩层垮落的强度越大,开采高度就会相应增大,煤层直接顶失去支撑作用从而导致发生垮落的时间提前。

2)对采动岩体裂隙场的发育特征进行分析后发现,裂隙场中以高角度甚至接近垂直岩层层面的裂隙为主。

3)因实测技术原因,无法完全展示覆岩破坏高度的实测成像,因此PFC3D颗粒流模拟覆岩破坏高度只能在某一实测钻孔位置进行对比验证。但根据模拟结果与实测对比结果显示,模拟的结果与其基本一致,对确定覆岩破坏高度有一定的参考价值。