用于乙二醇水溶液的文丘里流量测量研究

2021-07-09张龙赐曹勇全石慧杰

张龙赐 谢 锋 曹勇全 何 峰 石慧杰

(1.薄膜传感技术湖南省国防重点实验室,长沙 410111;2.中国电子科技集团公司第四十八研究所,长沙 410111)

1 引言

乙二醇比热容大、密度小、化学稳定性好,只对镀锌材料有腐蚀且腐蚀性小,因此可以作为航天航空、汽车工业等领域的防冻液。航天领域常用体积分数为30%~40%的乙二醇水溶液作为冷却介质,其冰点可达到-20℃,沸点可达106℃,具有较宽的工作温区。目前关于乙二醇水溶液流量测量研究和分析很少,工程上常采用水对流量计(用于其他介质测量)进行标定,再通过密度换算获得流量计算方程。由于标定装置难以实现不同温度场下的流量标定,使介质的动力粘度、工作温度对流量测量精度的影响难以忽略。

文丘里管作为普遍使用的一种节流结构,无转动磨损部件,具有可靠性高、动态响应快、量程比宽、小流速时仍然有效等优点,在航天等领域普遍应用。本文以文丘里管流量计为研究对象,采用数值模拟方法分析了5种不同设计参数对文丘里管内流速及压力的分布影响,采用乙二醇水溶液进行实流标定,通过对流出系数进行曲线拟合,对流量计零点输出进行温度补偿来提高流量测量精度。

2 工作原理

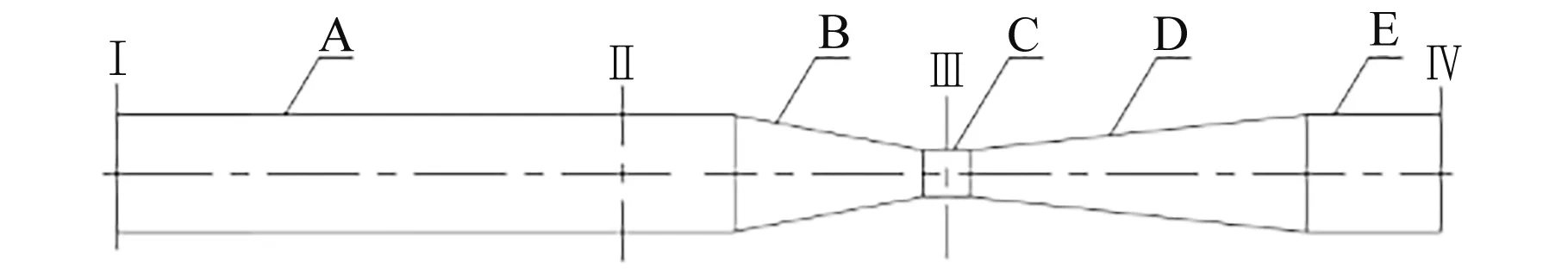

文丘里管包括入口段A、收缩段B、喉部C、扩散段D及出口段E,如图1所示。管內充满以一定速度流动的的稳定液体时,形成局部收缩,假设其在截面Ⅱ、Ⅲ处的速度为V

、V

,面积为A

、A

,压力为p

、p

。

图1 文丘里管结构示意图Fig.1 Structure diagram of venturi tube

由液体的连续性方程(1)及伯努利方程(2)可知,文丘里管喉部面积变小,流速增加,静压力降低,在入口与喉部存在压差。该压差与流量存在一定的函数关系,可将流量测量转换成压差的测量。

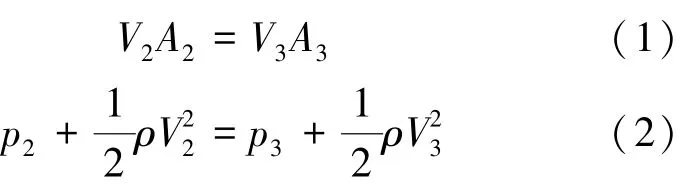

体积流量公式如式(3)所示:

q

为体积流量,m/s;C

为流出系数,无量纲;D

为文丘里管入口段直径,m;Δp

为截面II、III压差,Pa;ρ

为流体密度,kg/m;ε

为被测介质的可膨胀性系,无量纲;β

为喉部与入口段的直径比。3 参数设计

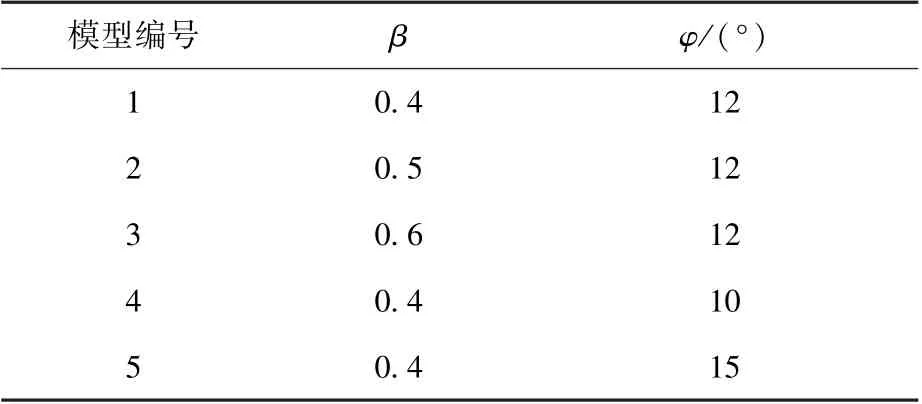

为匹配差压传感器取压距离,设定压面II与III距离为44 mm。为了提高差压传感器分辨率,2个取压面的差压值尽可能取大,为了保证系统运行效率,管内入口与出口之间不希望引入较大的压力损失,2个取压面的差压值不宜过大。设计收缩段B的角度为21°。入口段A、出口段E的长度至少等于圆管直径D

,D

=16 mm,喉径比β

分别取0.4、0.5、0.6,扩散角φ

分别取10°、12°、15°,详细参数设计见表1。

表1 文丘里管几何参数Table 1 Geometric parameters of venturi tube

4 数值分析

采用ANSYS Workbench-CFX有限元分析软件对设计的文丘里管进行速度场、压力场分析并优选。

4.1 物理模型及设置

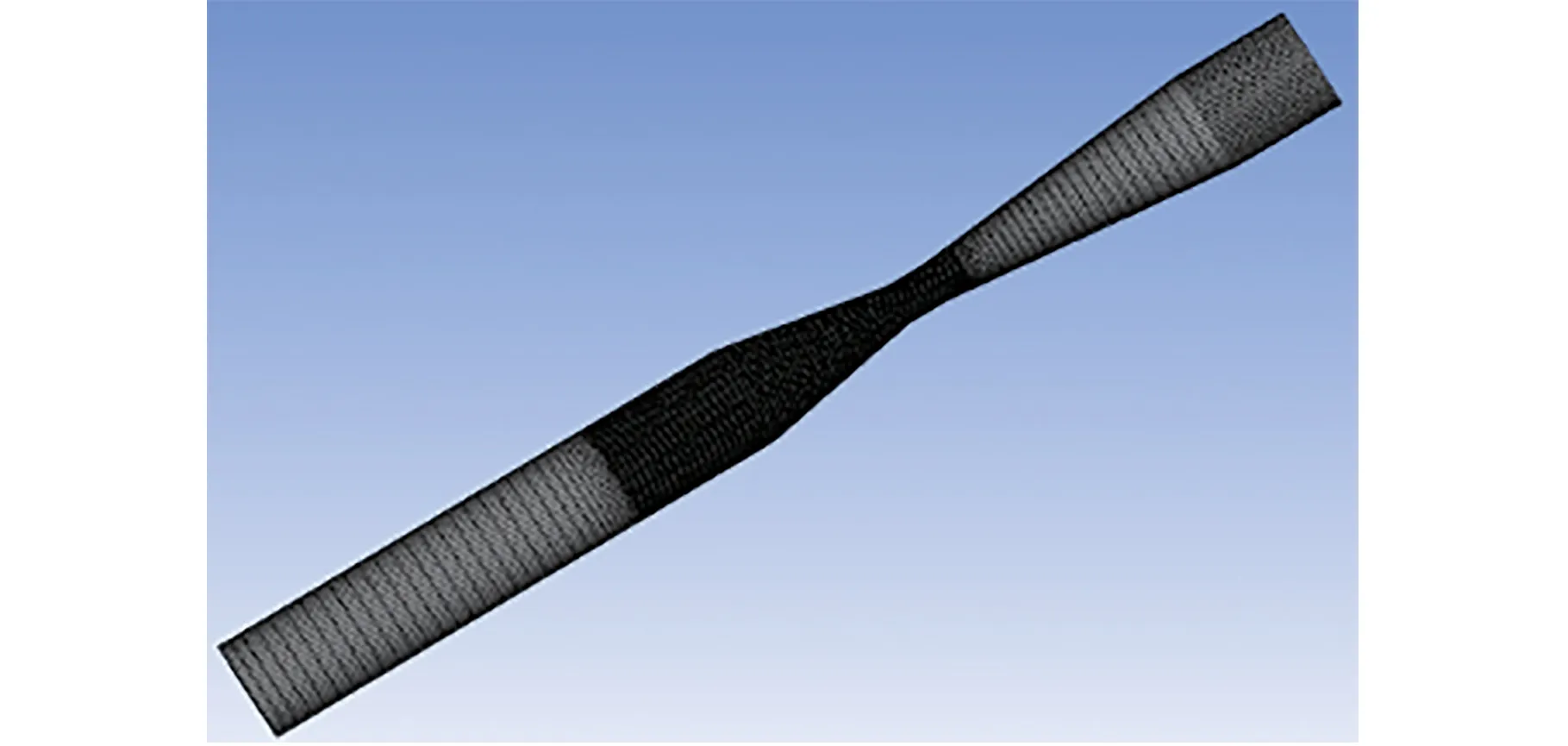

采用面映射方法对模型进行网格划分,对2个取压位置之间的区域进行网格细化。图2为文丘里管网格模型。

图2 文丘里管网格模型Fig.2 Mesh model of venturi tube

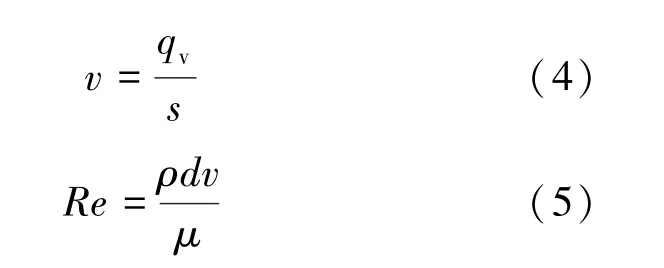

文丘里管进行模拟分析时,采用定量入口,设置入口最大流量为720 L/h,自由流出口。与流体相接触的壁面按实际表面粗糙度设置,采用无滑移壁面条件。设置流体是不可压缩的牛顿型流体,流体介质为40%乙二醇水溶液(体积分数),25℃时密度为1057 kg/m,动力粘度为2.57 mPa·s。由速度方程(4)和雷诺数方程(5)可知,此时流体流动处于湍流状态,计算选用标准k-ε

湍流模型。

Re

是表征流体流动情况的无量纲数,s

是入口端面管道面积;d

、v

分别是文丘里管入口直径和入口平均速度,ρ

、μ

是乙二醇水溶液的密度和动力粘度。4.2 结果分析

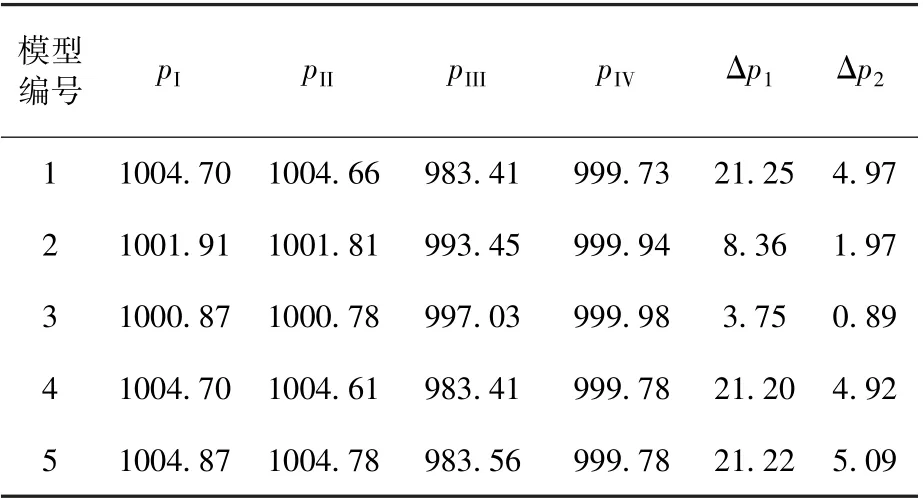

在CFX软件中,针对表1中不同喉径比的模型1、模型2、模型3以及不同扩散角的模型1、模型4、模型5进行数值模拟,分析文丘里管内不同位置上壁面的压力值,见表2。其中,Δp

为取压面II与取压面III之间的压差值;Δp

为入口端面I与出口端面IV之间的压差值,即文丘里管压力损失。表中可以看出:β

不同时,Δp

、Δp

随着喉径比β

减小而增大;β

相同时,文丘里管压力损失Δp

随着扩散角φ

增大而增大,但趋势不明显。循环制冷系统进行流量测量时,希望既不引入较大压力损失,又能保证测量精度,即要求Δp

尽量大一些,Δp

尽量小,综合考虑加工等因素,选取模型4为优选方案。

表2 文丘里管不同位置壁面压力值Table 2 Pressure in different positions of the wall unit/kPa

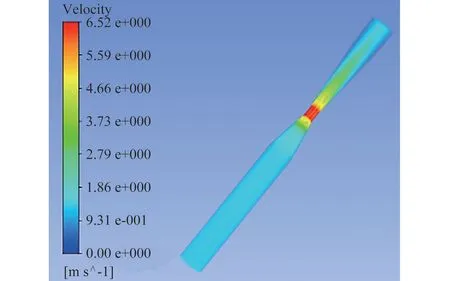

图3为模型4文丘里管内流速分布图,由图可知,模型4入口处流速比较均匀,进入喉部位置达到最大,当入口流量为720 L/h,即入口流速为0.99 m/s时,喉部位置流速达到6.52 m/s。进入扩散段后,流速逐渐减小,但是管中心的流速较大。

图3 文丘里管内流速分布Fig.3 Velocity distribution in venturi tube

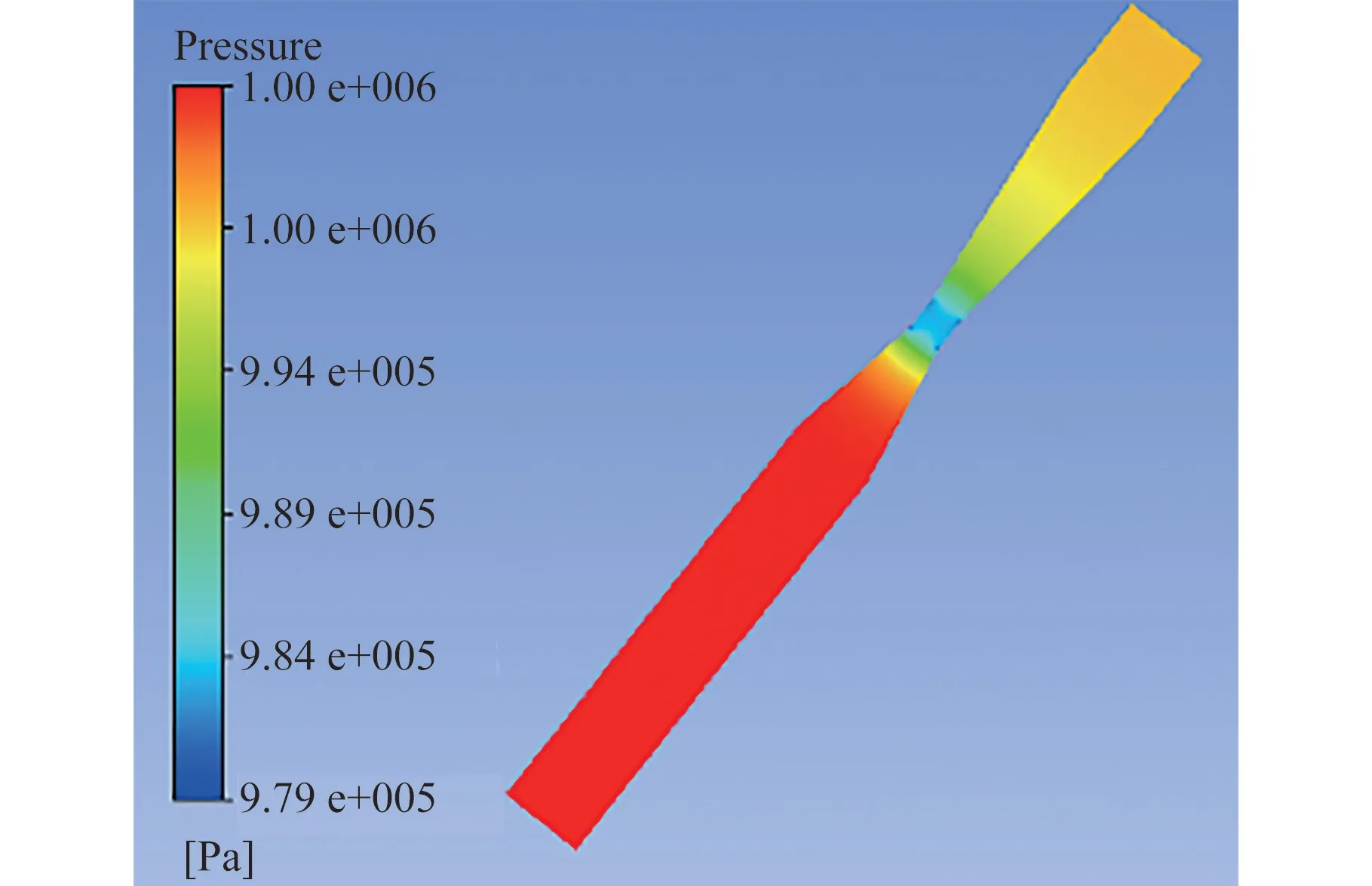

图4为模型4文丘里管轴向截面静压分布图,由图可知,入口处压力最大,由于动压逐渐增大,且存在沿程压力损失积累,静压值逐渐减小,在喉部达到最小,进入扩散段后又逐渐恢复。

图4 文丘里管轴向截面静压分布图Fig.4 Static pressure distribution in axial section of venturi tube

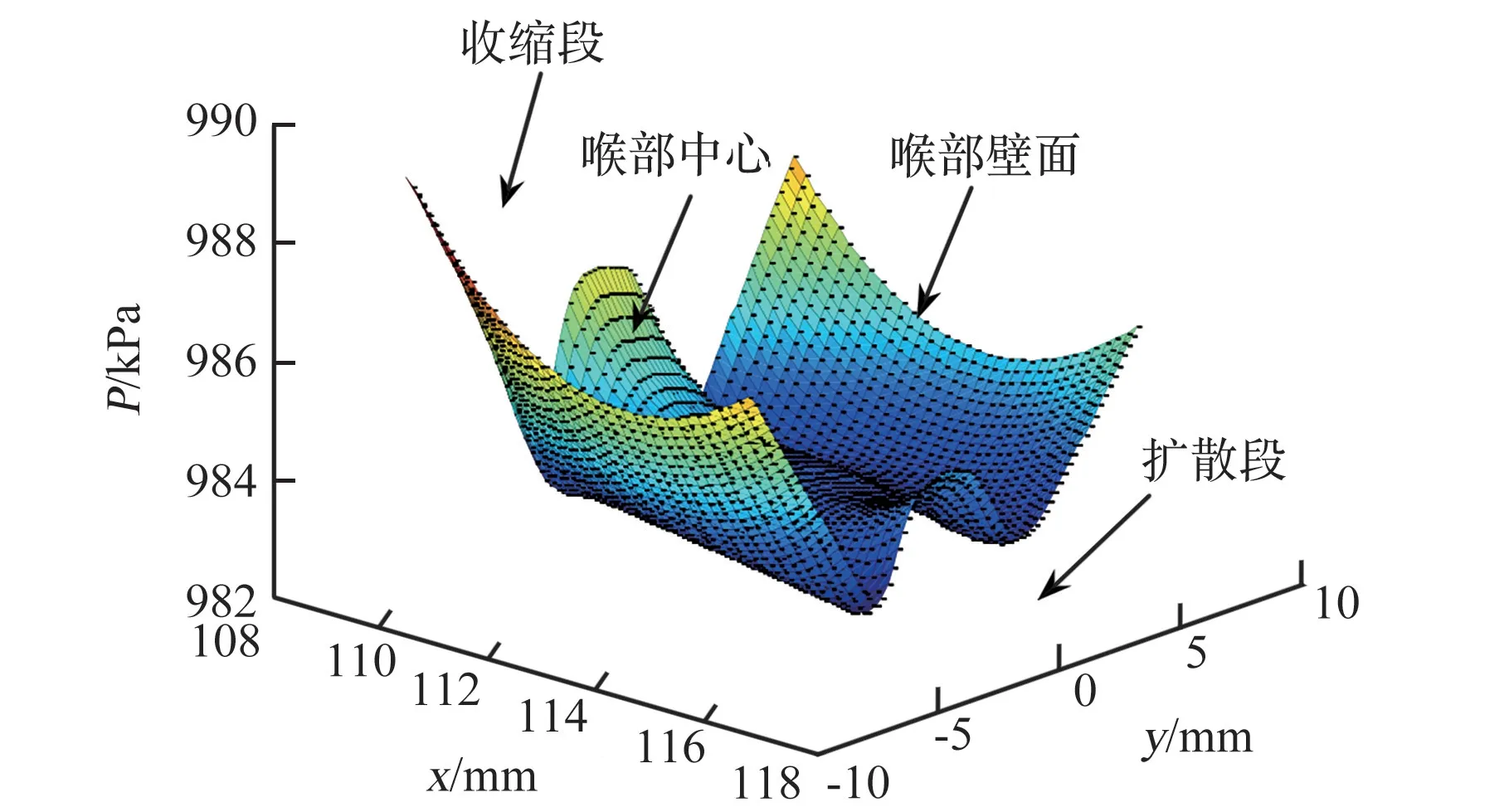

由图4可知,文丘里管内整个压力分布与轴向位置有关,除了喉部外基本与径向无关。图5为模型4喉部静压分布图,轴向方向上,靠近收缩段B的压力值比靠近扩散段D的要高,径向方向上,喉部壁面压力最大,中心位置次之,两者之间存在波谷,即最小值。壁面与中心位置压差约为2.0 kPa,中心位置与波谷位置压差约为0.5 kPa,整体压力分布成飞燕型。

图5 喉部静压分布图Fig.5 Static pressure distribution in venturi throat

5 流量标定与结果

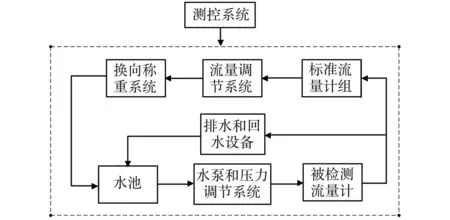

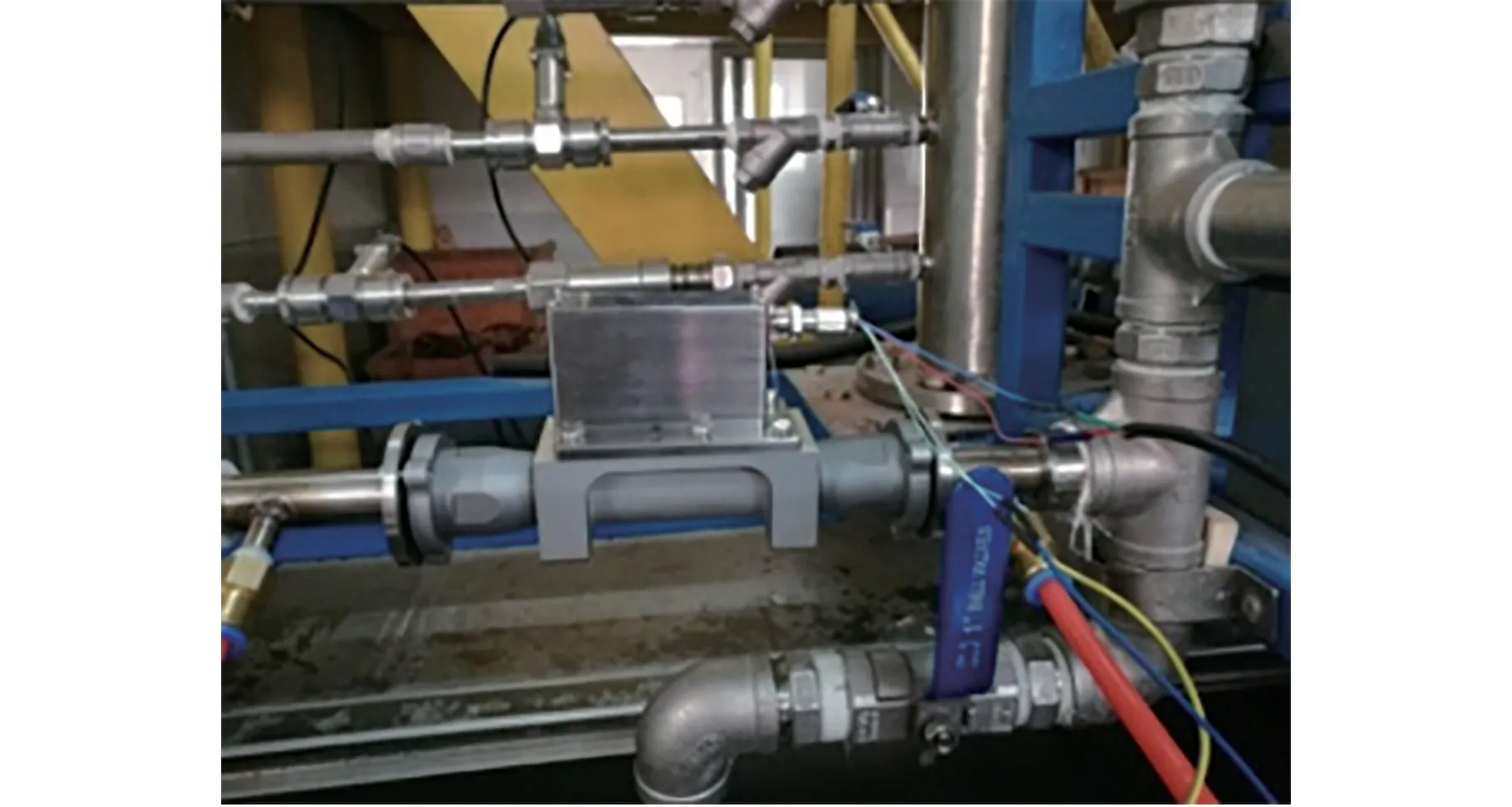

采用称重法对流量计进行标定,图6为标定装置原理示意图,整体不确定度在0.05%以内。标准流量计组进行流量初步控制,通过换向称重系统实现流量点的精准调节。图7为产品现场标定图。

图6 标定装置原理图Fig.6 Schematic diagram of calibration device

图7 流量计标定现场图Fig.7 Field calibration of flowmeter

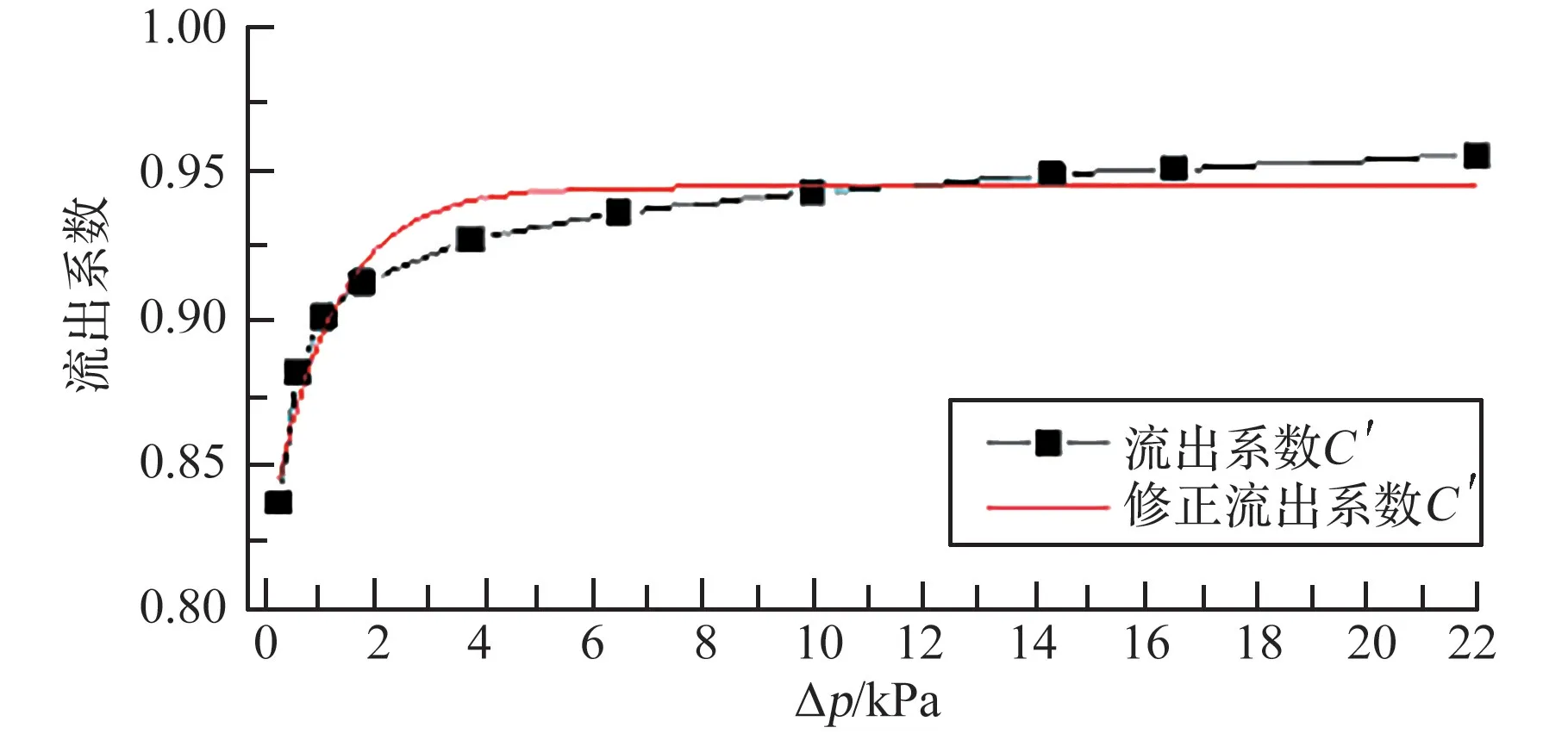

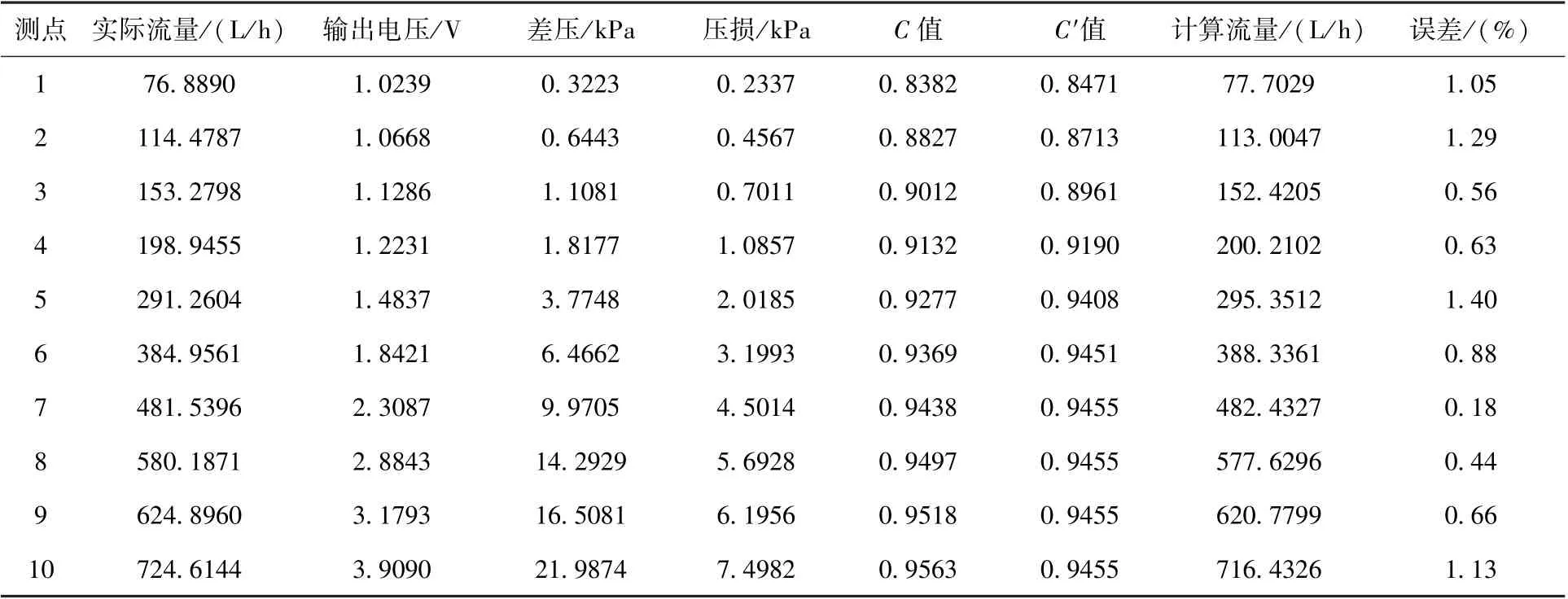

将流量计接入标定装置中,标定介质为40%体积分数的乙二醇水溶液。在流量入口端和流量出口端测量压力损失。在测量范围内选取10个点进行标量标定,流量小于200 L/h时,流出系数C

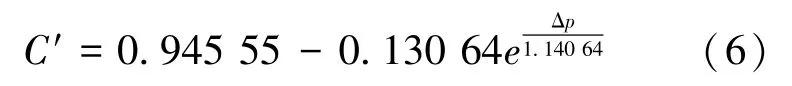

逐渐增大,增速较快;流量大于200 L/h时,流出系数增速变缓,如图8所示。将流出系数进行曲线拟合得到修正流出系数,其变化趋势为指数函数,其方程如式(6)所示:

图8 流出系数及其拟合函数图Fig.8 Discharge coefficient and its fitted curve

p

为差压传感器的测量值,kPa。C′

是修正流出系数,无纲量。表3为常温20℃下,编号3722的流量计标定数据,流量测量误差不超过1.40%。流量计标定测点实际流量为724.61 L/h时,对应差压值和压力损失分别为21.98 kPa和7.49 kPa,与表2中的模型4对比可知,差压值和压力损失的计算值误差分别为3.54%和34.31%。

表3 流量计标定数据Table 3 Calibrating data of the flowmeter

6 零点漂移温度补偿

流量计由文丘里管及差压传感器构成,由于文丘里管为金属结构件,受温度影响较小,综合考虑,差压传感器误差对小流量测量误差贡献更大,因此,在进行流量标定前,采用软件补偿方法对差压传感器的热零点漂移进行补偿。软件补偿方法是将微处理器与传感器结合起来,充分利用软件功能,结合一定的补偿算法对传感器温度的附加误差进行修正。

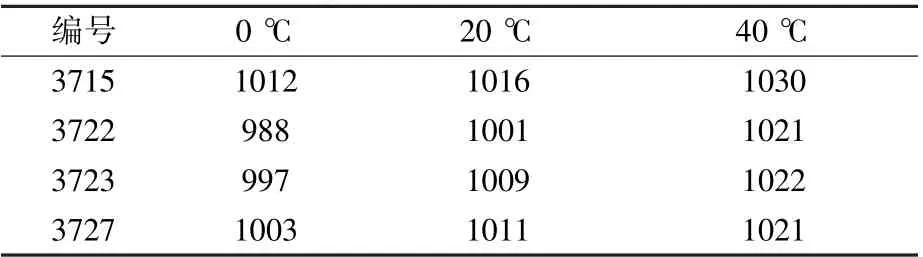

若不考虑温度补偿,常温20℃时流量数据如表4所示。差压传感器工作温度在0~40℃范围内会发生热零点漂移,具体数据见表5。由表5可知,本批次压差传感器存在正温漂,编号3722的流量计出现最大热零点温漂,工作温度从20℃变化到40℃时,差压传感器零点输出漂移了20 mV,热零点漂移不超过0.025%FS/℃。

表4 20℃时不补偿时流量计计算误差Table 4 Measurement error of flowmeter without compensation at 20℃

表5 不同温度下压差传感器零点输出Table 5 Differential pressure sensor zero output at different temperatures Unit/mV

差压传感器工作温度为0~40℃,假设常温20℃时传感器零点、满量程输出分别为A

、B

,0℃或40℃时零点和满量程输出分别为A

、B

或者A

、B

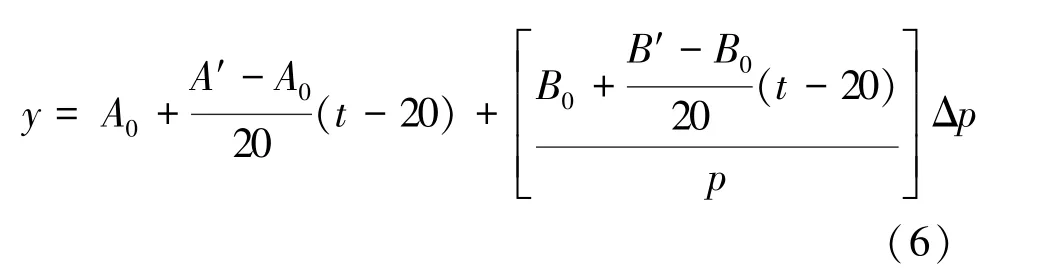

,则差压传感器特征方程如式(6)所示:

p

对应差压值,kPa。y

为输出电压,V。t

为工作温度,℃。p

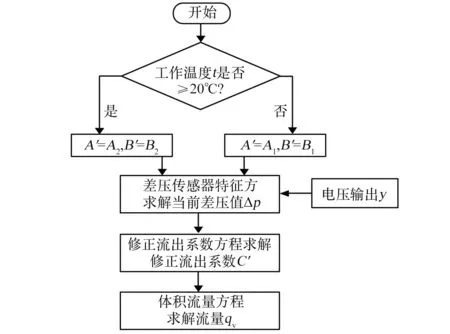

为差压传感器量程,应大于或者等于最大流量时对应的差压值,本文中取24 kPa。流量计算流程如图9所示,流量计算开始时,首先判断系统工作温度t

,当t

≤20℃时,A′

、B′

取值A

、B

,当t

≥20℃时,A′

、B′

取值A

、B

。由电压输出y

及差压传感器特征方程(6)可求出差压值Δp

,根据差压值Δp

可求出修正流出系数C′

,最终根据流量方程求出流量q

。

图9 流量计算流程图Fig.9 Flow chart of flow calculation

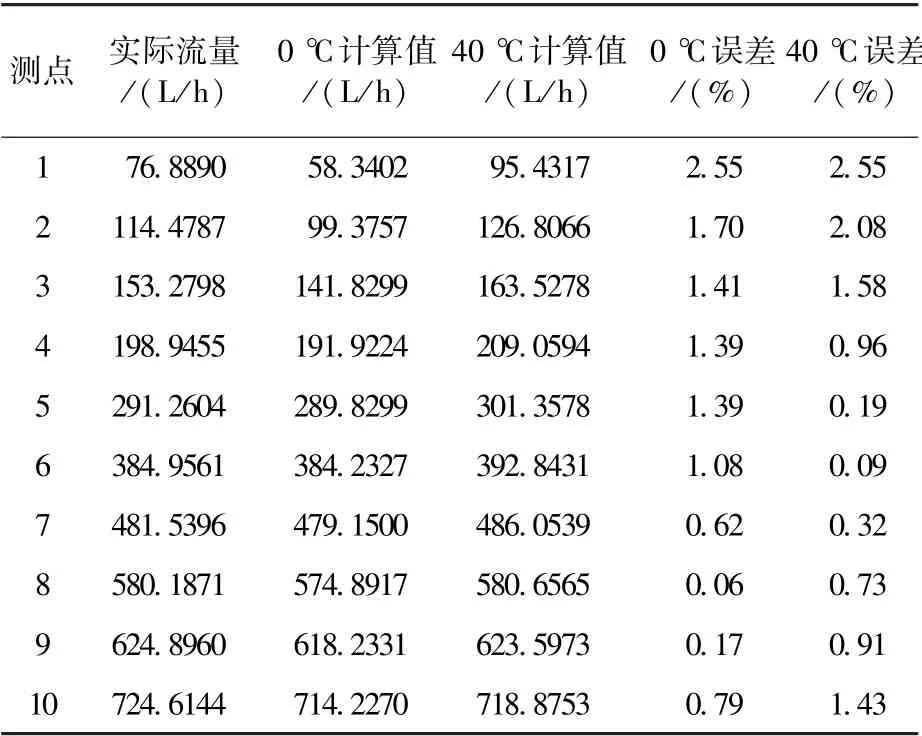

按照图9的计算流程,计算编号3722流量计在0℃和40℃时的流量测量误差如表6所示。

表6 高低温下流量计计算误差Table 6 Measurement error of the flowmeter at different temperatures

由表3、表4及表6可知,常温20℃进行温度补偿后,在150~600 L/h范围内,流量测量精度由5.97%提高到1.40%。温度补偿后,在150~600 L/h范围内,0℃时测量精度为1.41%,40℃时测量精度为1.58%。

7 结论

1)本文研究了用于乙二醇水溶液流量测量的文丘里流量计,基于CFX仿真计算,设计5种不同喉径比、扩散角的文丘里管,分析发现:喉径比越小,压差值越大,扩散角度对压力损失的影响可以忽略。

2)入口流量为720 L/h时,文丘里管喉径比β

为0.4,扩散角φ

为10°时,计算的差压值为21.20 kPa,压力损失为4.92 kPa,标定时测试的差压值和压力损失分别为21.98 kPa和7.49 kPa,计算值误差分别为3.54%和34.31%。3)文丘里管内压力分布与轴向位置有关,喉部还与径向位置有关。喉部径向压力分布成飞燕型,喉部壁面比喉部中心位置高约2.0 kPa,壁面与中心位置存在波谷,中心位置比波谷高约0.5 kPa。

4)工作温度0℃~40℃内,通过对压差传感器的零点及满量程输出进行温度补偿,可使流量范围为150~600 L/h时,流量计精度优于1.58%。

本文研究结果可为循环制冷系统乙二醇水溶液流量测量时,选择合适结构的文丘里管及流量计算方程优化处理提供依据。