石蜡纳米乳液的制备及温度因素的影响

2021-07-08程振锋廖敏健侯秋飞李巍

程振锋,廖敏健,侯秋飞,李巍

(1.湖北文理学院食品科学学院化学工程学院,湖北 襄阳 441053;2.襄阳市岩翔化工有限公司,湖北 襄阳 441053)

石蜡纳米乳液是在机械力的作用下,借助于乳化剂的乳化作用将石蜡分散在水中而形成的粒径为50~500 nm的均匀体系[1-4]。与普通石蜡乳液相比,石蜡纳米乳液的粒径、稳定性、分散性和应用性能更优异,在皮革、热传输、油气田开发等领域有更加广泛的应用[5-10]。

乳化剂能够显著降低石蜡-水界面的表面张力,是石蜡纳米乳液制备的关键[11]。根据在水中的电离状态不同,乳化剂可分为离子型和非离子型两类。非离子型乳化剂具有独特的表面化学特性,在水中不易受到酸、碱和无机盐的影响,稳定性高,广泛应用于石蜡乳液的制备[12-13]。同时,乳化条件直接关系到石蜡纳米乳液的乳化效果、生产成本和生产效率[14]。文献[15-16]确定了石蜡纳米乳液的最佳组成,探讨了乳化温度、乳化时间、搅拌速率等乳化条件的影响,而油水两相温差、降温速率和乳化终止温度等乳化条件的影响未见报道。

笔者拟以熔点适中的58#石蜡为原料,采用性能稳定、应用广泛的非离子型乳化剂制备石蜡纳米乳液,并利用单因素法确定了配方组成和乳化条件,考察了乳化温度、降温速率、乳化终止温度和油水两相温差对石蜡纳米乳液制备的影响。

1 实 验

1.1 原料与仪器

58#石蜡,工业级,中国石油天然气股份有限公司大庆石化分公司;吐温-40、吐温-60、司潘-40、司潘-20、吐温-80,工业级,广东润华化工有限公司。

Mastersize-3000型激光粒度仪,英国马尔文仪器有限公司。

1.2 石蜡纳米乳液的制备

1)油相制备。分别称取一定量的58#石蜡和司潘-40加入250 mL三口烧瓶中,放置在电热套中升温至指定温度。

2)水相制备。称取一定量的吐温-40加入装有去离子水的烧杯中进行溶解,在电热套中加热至指定温度。

3)两相混合。将三口烧瓶放置于恒温磁力搅拌器上,启动搅拌,将水相分3次缓慢加入油相中,持续搅拌一定时间可制得石蜡乳液。若乳液粒径为50~500 nm,则可得到石蜡纳米乳液。

1.3 石蜡纳米乳液的表征

静置稳定性。将乳液加入玻璃管中并在室温下放置30 d观察分层现象,若不分层则稳定性为“好”,反之为“差”。

分散性。将2~3滴乳液滴入水中确定分散性。评定方法参考农乳方法,一级最优,五级最差[17-18]。

粒径大小及分布。采用激光粒度仪测定乳液粒径Dx10、Dx50、Dx90,其中:Dx50为平均粒径;Dx90-Dx10反映粒径分布的集中程度,其值越小粒径分布越集中,越大则粒径分布越分散[19]。

2 结果与讨论

2.1 石蜡纳米乳液组成

2.1.1 乳化剂的确定

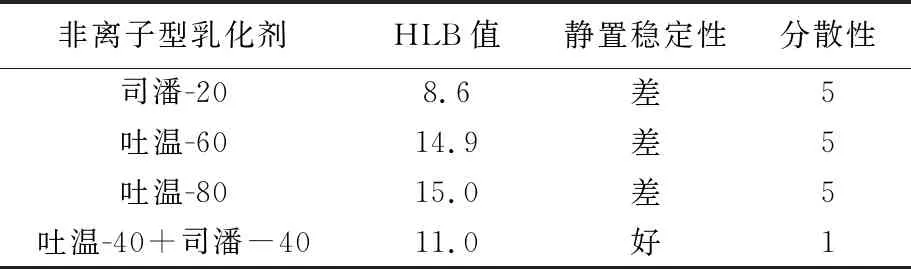

实验选择乳化剂非离子型,为确定其具体组分,以亲水亲油平衡(HLB)值为依据[20-23]考察了吐温-60、司潘-20等常用非离子型乳化剂乳化58#石蜡的效果,结果如表1所示。

表1 非离子型乳化剂乳化58#石蜡的效果

由表1可知,单独使用吐温-60、司潘-20或吐温-80时,乳化剂的HLB值难以接近石蜡乳化所需的最佳HLB值10.0[24],所以乳化剂在石蜡-水界面上形成的界面保护膜强度低,乳液的稳定性和分散性差。同时,吐温-40和司潘-40复配制得的乳化剂的HLB值接近10.0,形成的界面保护膜强度高,乳液的稳定性和分散性好,因而选择复合乳化剂吐温-40和司潘-40作为乳化剂。

2.1.2 复合乳化剂组成的确定

考虑到乳化效果、乳液流动性和生产成本等因素,石蜡纳米乳液中水用量取乳液质量65.0%~70.0%中的最大值70.0%[25],乳化剂用量取乳液质量5.0%~15.0%中的适中值10.0%[26],58#石蜡用量则为乳液质量的20.0%。为确定复合乳化剂中司潘-40与吐温-40的最佳组成,在搅拌速率为1 400 r/min,乳化温度为100 ℃,乳化时间为10 min的条件下,考察了司潘-40与吐温-40的质量比对石蜡纳米乳液制备的影响,结果如表2所示。

由表2可知,随着质量比的不断增大,Dx50先由2∶8时的0.929 μm减至4∶6时的0.200 μm,后又增至6∶4时的6.090 μm,最小值出现在质量比4∶6时,此时Dx90-Dx10也最小,粒径分布最集中,所以司潘-40与吐温-40的最佳质量比为4∶6,此时乳液的稳定性好,分散性为一级。

表2 司潘-40与吐温-40的质量比对石蜡纳米乳液制备的影响

2.1.3 乳化剂用量的确定

在水用量为乳液质量的70.0%,58#石蜡与乳化剂总用量为乳液质量的30%,司潘-40与吐温-40的质量比为4∶6,搅拌速率为1 400 r/min,乳化时间为10 min,乳化温度为100 ℃的条件下,考察了乳化剂用量对石蜡纳米乳液制备的影响,结果如表3所示。

表3 乳化剂用量对石蜡纳米乳液制备的影响

由表3可知,当乳化剂用量不大于9%时,随着乳化剂用量的增加,乳化剂在石蜡-水界面上的吸附量增多,形成的界面保护膜强度增大,从而阻止了小乳液粒子的碰撞团聚,Dx50、Dx90-Dx10分别由0.612 μm和0.901 μm降至0.173 μm和0.137 μm,乳液的稳定性与分散性增强;当乳化剂用量大于9%时,随着乳化剂用量的增加,Dx50、Dx90-Dx10分别增至1.090 μm和2.498 μm,分散性变差,同时乳液泡沫和生产成本也不断增加。因此,乳化剂的适宜用量为9%,水/58#石蜡/司潘-40/吐温-40的适宜质量比为70/21/3.6/5.4。

2.2 乳化条件的考察

2.2.1 乳化时间

在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,搅拌速率为1 400 r/min,乳化温度为100 ℃的条件下,考察了乳化时间对石蜡纳米乳液制备的影响,结果如图1所示。

由图1可知,当乳化时间不大于10 min时,随着乳化时间的增长,乳液粒子受到机械剪切力的连续作用,石蜡能够充分乳化,Dx50由5 min时的0.175 μm减至10 min时的0.173 μm;当乳化时间大于10 min时,随着乳化时间的增长,小乳液粒子相互碰撞容易团聚形成大乳液粒子,Dx50增至25 min时的0.587 μm。所以适宜乳化时间为10 min,此时Dx90-Dx10最小,粒径分布最集中。

图1 乳化时间对石蜡纳米乳液制备的影响

2.2.2 搅拌速率

在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,乳化温度为100 ℃,乳化时间为10 min的条件下,考察了搅拌速率对石蜡纳米乳液制备的影响,结果如图2所示。

图2 搅拌速率对石蜡纳米乳液制备的影响

由图2可知,随着搅拌速率的逐渐增大,机械剪切力和物料混合作用不断增强,熔融石蜡被击碎并被乳化,石蜡得到了充分乳化,Dx50由900 r/min时的0.444 μm减至1 400 r/min时的0.173 μm。同时,Dx90-Dx10的最小值0.137 μm也出现在1 400 r/min,粒径分布最集中。因此,适宜搅拌速率为1 400 r/min。

2.3 温度对石蜡纳米乳液制备的影响

2.3.1 乳化温度

为考察乳化温度对石蜡纳米乳液制备的影响,在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,搅拌速率为1 400 r/min,乳化时间为10 min的条件下,测定了乳化温度不同的石蜡纳米乳液性能,结果如表4所示。

表4 乳化温度对石蜡纳米乳液制备的影响

由表4可知:当乳化温度不高于90 ℃时,随着乳化温度的升高,石蜡的内聚能降低,乳化剂对58#石蜡的乳化更加充分,Dx50由80 ℃时的0.308 μm减至90 ℃时的0.168 μm;当乳化温度高于90 ℃时,随着乳化温度的升高,分子的热运动增大,乳化剂在石蜡-水界面上的定向吸附减弱,乳化效果变差。因此,适宜乳化温度为90 ℃,此时Dx90-Dx10最小,乳液的静置稳定性好,粒径分布最集中。

2.3.2 降温速率

在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,乳化时间为10 min,搅拌速率为1 400 r/min,乳化温度为90 ℃的条件下,测定了降温速率不同的石蜡纳米乳液性能,结果如表5所示。

表5 降温速率对石蜡纳米乳液制备的影响

由表5可知,当降温速率不大于4.3 ℃/min时,随着降温速率的逐渐增大,Dx50、Dx90-Dx10分别由0.239 μm和0.226 μm降至0.168 μm和0.126 μm,这是由于降温速率增大,乳化剂在石蜡-水界面上所形成的界面保护膜的强度增强,小乳液粒子不容易团聚形成大乳液粒子,乳液粒径则减小;当降温速率大于4.3 ℃/min时,降温速率增大,分散在水中的熔融石蜡容易出现结晶和团聚,Dx50、Dx90-Dx10分别增至0.241 μm和0.229 μm。因此,降温速率应选择适中值4.3 ℃/min,此时乳液的静置稳定性好,粒径分布最集中。

2.3.3 乳化终止温度

在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,乳化时间为10 min,搅拌速率为1 400 r/min,乳化初始温度为90 ℃的条件下,测定了乳化终止温度不同的石蜡纳米乳液性能,结果如表6所示。

表6 乳化终止温度对石蜡纳米乳液制备的影响

由表6可知,当乳化终止温度不低于45 ℃时,随着乳化终止温度降低,Dx50由0.173 μm降至0.168 μm,这是由于乳化终止温度越低,乳液粒子受到机械剪切力的作用时间越长,石蜡乳化就越充分,乳液粒径则越小;当乳化终止温度低于45 ℃时,随着乳化终止温度的降低,Dx50由0.168 μm增至15.700 μm,这是由于乳化终止温度越低,已乳化形成的小乳液粒子碰撞团聚的程度越大,乳液粒径则越大。因此,乳化终止温度取适中值45 ℃,此时Dx90-Dx10最小,乳液的静置稳定性好,粒径分布最集中。

2.3.4 油水两相温差

在石蜡纳米乳液的制备中,当乳化温度相同时,油水两相温差可以不同。为了考察油水两相温差对石蜡纳米乳液制备的影响,在水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,搅拌速率为1 400 r/min,乳化时间为10 min,乳化温度为90 ℃的条件下,测定了油水两相温差不同时的石蜡纳米乳液性能,结果如表7所示。

表7 油水两相温差对石蜡纳米乳液制备的影响

由表7可知,随着油水两相温差的增大,Dx50、Dx90-Dx10分别由0.165 μm和0.124 μm增至0.219 μm和0.208 μm,这是由于油水两相温差增大,两相混合时油相急剧受冷降温的幅度增大,形成的界面保护膜的强度降低,石蜡的乳化效果变差。因此,油水两相温差应取最小值0 ℃,此时Dx90-Dx10最小,乳液的静置稳定性好,粒径分布最集中。

3 结 论

a.以58#石蜡为原料,采用非离子型复合乳化剂司潘-40、吐温-40制备了稳定性高、分散性好、平均粒径为0.165 μm、粒径分布集中的石蜡纳米乳液,并确定了配方组成和乳化条件为:水/58#石蜡/司潘-40/吐温-40(质量比)=70/21/3.6/5.4,乳化时间为10 min,搅拌速率为1 400 r/min。

b.研究了以58#石蜡、司潘-40、吐温-40和水为原料制备石蜡纳米乳液过程中的温度影响,确定了乳化温度、降温速率、乳化终止温度和油水两相温差的最佳值分别为90 ℃、4.3 ℃/min、45 ℃和0 ℃。

c.乳化温度、降温速率和乳化终止温度过高或过低均不利于石蜡纳米乳液的制备,因而应取适中值。同时,油水两相温差越小越有利于石蜡纳米乳液的制备,应取最小值0 ℃。