输煤栈桥巡检机器人控制系统设计与实现研究

2021-07-08马骋

马骋

神华福能发电有限责任公司 福建 泉州 362700

引言

带式输送机是煤炭生产阶段的常用运输装置之一,其在煤炭资源采掘、生产、转运及加工环节均有应用,和其他常规运输设备及运输形式相比较,其有持续运输量大、运载能量高、能顺利实现较长或超长距离持续运送、运转效率高、适用工作环境的能力强、便于实现智能化控制等诸多优势。带式输送机持续、安稳、正常作业,是煤炭企业安全、高效生产的重要保障之一[1]。但众所周知,煤炭开采、运输环境条件的复杂度、恶劣性均处于较高水平,外加运输机的持续运作工作特征,在现实生产中发生故障的概率较高,不利于煤炭加工、运输活动顺利推进,甚至对矿工生命安全构成威胁。对带式输送机进行动态监控、保护是煤炭生产中需落实的一项工作内容。本课题设计开发出一种巡检机器人,用其将传统人工巡检方式取代,实现了对带式输送机运转状态的有效、智能化监测。

1 机器人硬件系统设计

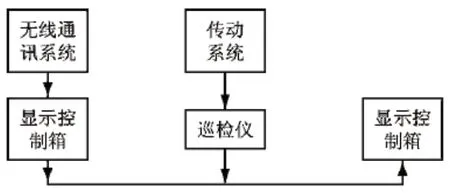

图1 是输煤栈桥巡检机器人的构成图[2]。在传动系统的牵引下,巡检仪能顺着带式输送机巷道往返移动,动态化收集输送机沿线运转阶段形成的各项监测数据,并利用由信号转化器建设出的无线网络传输至显示控制箱内,在监控界面上能动态化的呈现出整个输送机的运转状态。利用动力电池对巡检仪提供电能,能够参照巡检具体路况与剩余电量,在矿井下实现智能快捷式充电。

图1 输煤栈桥巡检机器人的框图

1.1 传动系统

该系统在输送轨道上能智能行走,在矿井下狭窄空间及容易发生巷道变形的工况下表现出较高的适用性[3]。

1.2 无线通信系统

信号转换器的功能主要是建设无线通信网络平台,呈现控制箱和巡检仪之间的信息数据传送情况,也准许接入那些符合国家标准的它类无线设备、为确保通信系统运转顺畅性、安稳性,参照输煤现场巷道的实际状况,每间隔250m左右的距离布设一台信号转化器,对应的防护级别是IP65,能够直接被用于有煤尘与淋水的工况条件下,无须布置额外的防护罩,当通信系统安全、稳定运转阶段,无线带宽的最高值能够达到300M,不仅确保了高清视频传送过程的顺畅性,对它类无线设备的联网访问行为起到一定支撑作用。信号转化器的性能主要有如下几点:

1.2.1 射频与无线性能:转化器自身具备抗干扰的性能,射频单元2.4GHz,速率峰值300Mbit/s,接收灵敏度最高能抵达-100dBm,输出增益最大值27dBm(500mW)。

1.2.2 结构设计精细度较高,为安装与调试过程创造了便利条件,光缆、电源、网络接口等均应用了优质的防水速插接头,为设备状态调试、更换等操作创造了便利条件。

1.2.3 无线网络化管理,Web操作界面具备十分强大的功能。

1.3 显示控制箱

其被安装在输送机机头的操控硐室中,动态呈现视频图像、预警、巡检仪方位、驱动电流、电池电量等信息,外放输煤现场吃阿基的到声音,自动分析、判断异常信号,调控巡检仪与传统系统的运转状态,涵盖了摄像头方位角与巡检仪前进、后退及暂停等动作情况。工控机是显示控制箱的主要构成,抗干扰能力强、运行稳定是其主要特征,仅为15英寸显示屏上能清晰地呈现出巡检仪利用无线网络传送的多路实时视频,并顺利地完成单路和多路视频之间的切换操作[4]。

1.4 巡检仪

其能在传动系统的牵引下,顺着输送机移动路线实现全面监测,其上配置了红外温度传感器,通过检测输送机发射出的红外辐射强度测算出表层温度,对设备火灾事故能起到一定防控作用,内置了动力电池组以及低功耗设计,为移动设备供电过程创造了便利条件。

2 数据采集及控制原理

采集视音频数据并呈现出相应的图像:设计出的机器人本体具有采集输煤现场声音、图像信息的功能,并将其完成的存储在硬盘内特定路径上;调控三路视频图像的呈现情况,也能同步显示三路成像情况,也能分别显现出各路视频图像状况。

摄像机自体具备的前、后转功能可以调控机器人自体的第三路摄像机的视频采集角,能够在前、后分别转动60°,即能实现在120°范畴中转动。比如,卸煤码头至鸿山电厂装设了C-9B、C-10B一路带式输送机,预留一路C-9A、C-10A带式输送机,系统摄像机的自带的旋转功能可以全面的采集输送机设备运转信息,协助运维人员更精准的判断其运转状态。

机器人功能控制牵引系统对机器人前进、后退过程能起到一定驱动作用,辅助带式输送机沿预设线路安全、稳定地做往复运动,全面采集输煤现场形成的各项信息。

数据采集功能:设计出的机器人上安装了温度、烟雾传感器,分别负责采集生产现场的二路温度、一路烟雾信号,针对收集到的数据进行压缩处理后,以无线终端设备为载体将采集到的数据完整的传送到PLC控制箱内[5]。如果判断出采集到的数据超出设计的限值,系统将会自动传送出报警信号,调控输送机的运转过程实现紧急停车,而后机器人本体再进行探测,对输送现场发是否存有火灾隐患因素做出科学判断。

皮带管理:设计出的巡检机器人能参照采集系统收集到的图像信息,能实现自动化辨识比较,全面监测皮带机的运转状况及环境条件,对皮带机及其重要辅助设备的健康状况进行科学测评,并动态化的生成报警信息,将其反馈给运维管理人员,系统能完整的呈现出皮带扫描仪的配置参数及方位监测信息、皮带异常运转状态相应的预警信息,便于相关人员快速的查阅皮带异常数据对应的图像。

落煤管运转状态的控制:在落煤管监控页面上能动态的呈现出落煤管的动态监测数据,在画面上对扫描仪监测过程能进行启、停操作;页面上还能呈现出落煤管的基本参数设计情况,结合煤炭输送现场状况对参数数据进行微调整,并且还具备还原到原始参数设置情况的功能。当探查到输煤现场流量异常时,能及时传送出预警数据,帮助运维人员观察到落煤管异常数据对应的图像。

智能辨识与分析:针对输煤现场不按照规定要求佩戴安全帽的矿工人员,记录其违规行为,发出报警信号并记录相关信息。

3 软件设计

控制软件是机器人系统调控功能实现的重要基础,本课题研究中采用模块化程序去设计控制软件,其囊括了音视频、本体牵引系统、输送机运转控制、中断程序模块。

3.1 音视频控制程序模块

功能以录像、静音、图像切换、PC关机/重启、摄像机前后旋转等为主。录像功能,即将机器人本体收集到的输煤现场图像、声音统一保存在硬盘特定路径;静音功能主要是调控机器人自体采集的现场声音的播放量大小;图像切调功能主要是调控三路视频图像的呈现情况,能够实现三路图像呈现的同步性,也可以对三路摄像机收集到的视频图像进行放大处理后单独呈现出来[6]。PC关机/重启功能,即控制显示界面系统的关机、重启动作的现实状况。为系统通电以后其便会自动步入至显示界面,按下“PC关机/重启控制”键位,闭合界面,系统自动退离;再次按下以上键位,PC断电,经2s后恢复到最初的通电状态,重启操作后便能进入到显示界面上。摄像机前、后旋转过程主要是调控机器人摄像机三路采集视频信息的方位角。前、后转控制信号见形成了闭锁式关系,当摄像机对外发出前转信号后,后转信号将会被储留在原位不动,以上状态持续到摄像机前转信号抵消为止,若在4s中摄像机未形成前转状态相关些反馈信号,那么将会自动消除摄像机前转控制信号。以此类推,能够了解到摄像机后转信号的运转状况。摄像机视频方位角在前、后方向分别旋转60°。

3.2 本体牵引控制模块

主要用于调节、控制牵引系统驱动机器人自体的前进、后退过程,确保其能顺着输送机方向往返运转、全面的采集生产现场形成的数据[7]。前进、后退两个控制信号间形成了闭锁式关系,若系统前行阶段按下了“后退”键,则会引起系统逆向发生闭锁,紧急刹车,只有在复位闭锁信号以后,二次启动以后,系统方能恢复到正常运转状态中。

3.3 运行控制模块

主要是控制输送机的运转过程,若在输煤现场采集到的温度或烟雾数据超出警界线值时,即可调控输送机实现停车,也可以通过指派人工进行控制进行急速暂停。为确保系统运行过程的安全性、稳定性,为本系统内置了多路传感器、轴编码器、限位开关等,并且设计了相配套的信号输入解析报警流程,比如张紧异常、错向维护、电机过流、电机运转过程堵塞等,不管是出现以上哪种类型的保护报警信号,造成的后果均是一样的,即系统急停;只有在解除故障问题之后,按下“事故复位”键,清理掉所有故障信号后,才可以再次启动系统运转。

3.4 中断程序模块

其通过收集轴编码器运转方向信息,动态获得机器人自体的现实运转方向。在抵达定时时间以后,则便会即刻触发中断,实施关联中断程序INT -0,这样便能顺利获得机器人的现实运行方向,基于机器人自体的运转方向设定系统实际方向。输送机机头运转时正向前进,既机尾运转是逆向后行[8]。按下“前进”或“后退”键后便能启动系统,牵引机器人本体便会随之运转。若机器人本体的现实运转方向和调控指令方向相逆,那么系统将会自动传送出误向维护报警信号,系统急停;按下“事故复位”键后,便会智能清理掉故障报警信号,而后就可以重新启动系统。

4 结束语

本文设计并介绍了一款输煤栈桥巡检机器人系统,较为详细地阐述了其控制系统、运行控制原理及实现本体功能的方法。在该机器人装置的协助下,能够动态采集输送机运转阶段形成的各种数据信息,及时探查到输送机运转阶段形成的各种问题,针对异常情况及时发出报警信息,借此方式使输送机实现安全、稳定生产有更大保障。目前,本系统已经通过权威机构的试验验证,各项性能指标检测值完全符合输煤现场安全生产的要求。