浅析乏燃料转运容器制造过程中的设计改进

2021-07-08唐兴龄

刘 帅,唐兴龄,姚 琳

(中国核电工程有限公司,北京 100840)

随着我国核电事业的快速发展,核安全问题已成为备受社会关注的焦点话题,而核电产品的质量与核安全紧密相连。质量分为符合性和适用性两个层次[1]。符合性质量是指质量符合规范或要求的程度,这些规范或要求涉及国际标准、国家标准和行业标准等。质量管理学家劳伦斯认为,质量并不意味着卓越或者优秀,谈论质量只有相对于特定的规范或要求才有意义[2]。因此,符合性质量要求可以指导质量检验、质量控制等具体工作,符合了规范标准也就意味着具有了质量。区别于符合性质量,适用性质量是指产品满足顾客主观需求的程度,这一概念由美国质量管理专家朱兰提出。适用性质量要求适用于一切产品或服务,是一种以顾客为中心的主观质量观。

我们在开展核电相关产品的科研设计工作时,为了保证核安全,应将产品的质量符合性置于首位,以使产品完全满足国家法规标准。同时,伴随着近几年我国核电自主化和产业化的进程,我们也应注重核电产品的质量适用性,以提高设计与制造工艺、应用等多层面的配合度。

为了同时满足质量的符合性和适用性要求,我们应通过采用多种质量工具对设计进行不断改进。

1 乏燃料转运容器设计改进背景

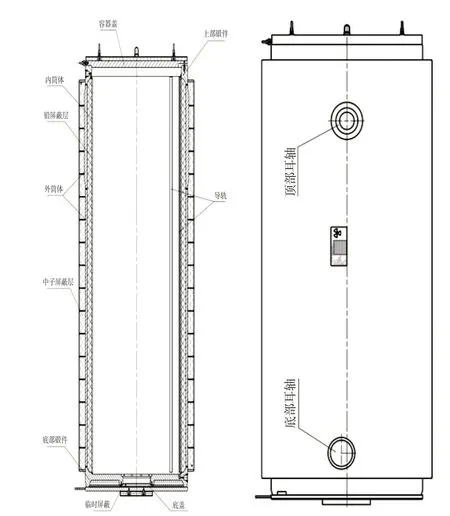

为了解决秦山地区乏燃料贮存问题,秦山第一核电厂和秦山第二核电厂拟采用“干法贮存”方案对乏燃料进行贮存以保证核电厂各机组的正常换料能力。乏燃料转运容器(如图1所示,以下简称“转运容器”)是秦山乏燃料干法贮存项目中的主要设备之一。在进行干法贮存工作过程中,转运容器用于将装有乏燃料组件的密封贮存罐转运到混凝土贮存模块中。转运容器在转运操作时为密封贮存罐提供辐射屏蔽、结构保护和乏燃料的散热等功能。转运容器筒体为顶部开口底部封闭的圆柱形结构。该部件由同心的内筒体、外筒体与底部的法兰焊接而成。内、外筒体之间为铅屏蔽层。容器筒体外侧为中子屏蔽层,由钢壳与沿周向均匀分布的散热片组成,钢壳与散热片组成的腔室内部通过灌装中子屏蔽材料进行中子屏蔽。转运容器主要参数见表1。

图1 转运容器结构示意图Fig.1 Transfer cask structure

表1 转运容器主要参数Table 1 Main Parameters of Tansfer Cask

设计人员通过遵循质量管理中的PDCA循环,针对转运容器设计过程中耳轴设计结构与灌铅工艺存在冲突这一问题进行了设计改进工作。这一改进在满足设计质量符合性的同时提高了质量适用性。

PDCA循环由美国质量管理专家休哈特提出,并由戴明宣称获得普及,是全面质量管理的思想基础和方法依据。PDCA循环的含义是将质量管理分为四个阶段,即Plan(计划)、Do(执行)、Check(检查)和Action(处理)[3]。

2 转运容器研制过程中的设计改进

2.1 转运容器耳轴结构问题

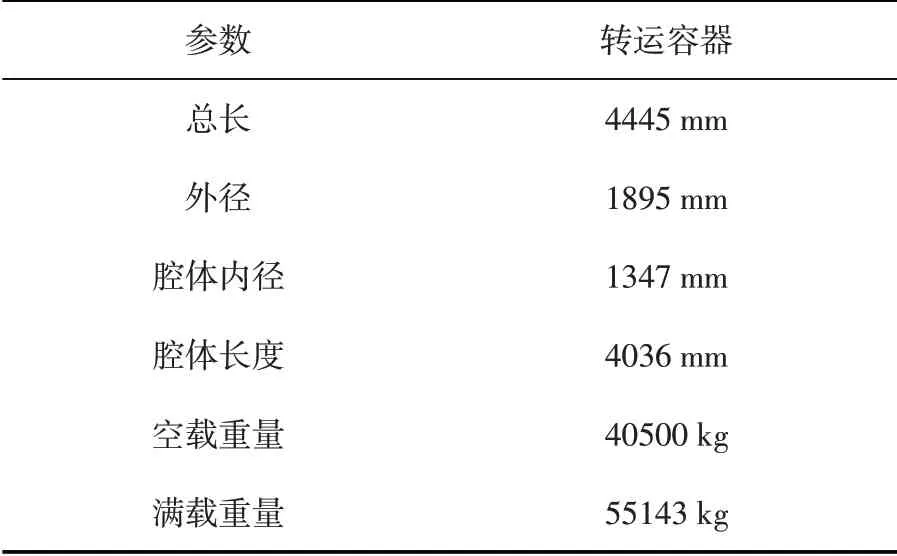

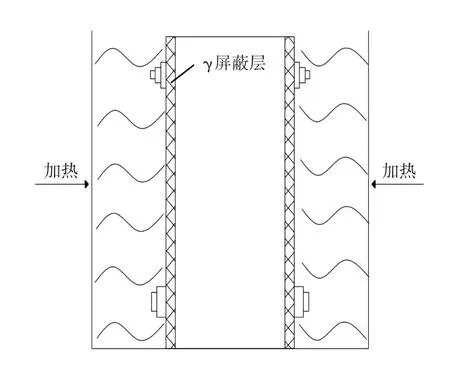

耳轴是转运容器的重要组成部分,转运容器的耳轴分为两个上部提升耳轴和两个下部支撑耳轴,提升耳轴主要用于配合垂直吊具和起重机对转运容器进行吊装操作,支撑耳轴用于转运容器在支撑托架上进行垂直和水平位置之间的翻转。提升耳轴和支撑耳轴的材料都选用ASME SA-750 TYPE 630。提升耳轴、支撑耳轴初始结构设计如图2所示。

图2 转运容器耳轴结构示意图Fig.2 Transfer cask trunnion structure

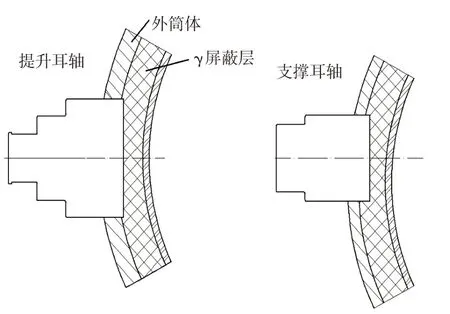

在初始设计中,提升耳轴和支撑耳轴均采用全焊透,耳轴部分结构嵌在γ屏蔽层内。这种设计能够保证耳轴的焊接强度要求,但会对容器的灌铅工艺造成困难。根据这种设计结构,我们在制造过程中需先对容器耳轴进行焊接再灌铅(γ屏蔽),而在灌铅的过程中由于容器尺寸较大,需对容器表面温度进行严格的控制,但耳轴凸起会造成耳轴所在环向位置产生温度差,从而造成灌铅缺陷,对容器的γ屏蔽性能产生潜在风险。而制造工艺上又很难克服这一问题。为此,设计方对制造工序进行了调整,即先对容器灌铅,再焊接耳轴。容器的灌铅过程如图3所示。

图3 样机灌铅加热示意图Fig.3 Transfer cask prototype heating

2.2 问题原因分析

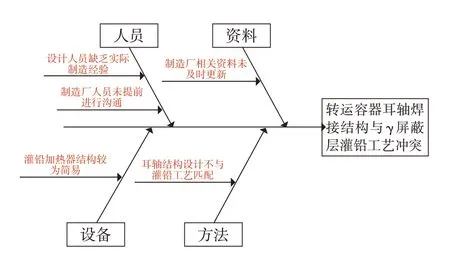

由于转运容器耳轴结构较为复杂,设计人员总结以往设计经验并采用质量管理中的鱼骨图等工具,进行了全面的原因分析及归纳整理,详细内容如图4所示。

图4 原因分析鱼骨图Fig.4 Cause analysis fishbone diagram

通过质量工具鱼骨图我们可以看出转运容器耳轴焊接结构与γ屏蔽层灌铅工艺冲突的几个主要原因为:

(1)设计人员缺乏制造经验;

(2)制造厂工作人员与设计人员未提前进行沟通;

(3)灌铅加热器结构较为简易;

(4)制造厂设备相关资料未及时更新;

(5)耳轴初始设计与灌铅工艺不匹配。

制造厂客观存在的一些问题是难以在短时间内解决的,为配合转运容器研制项目的整体进度,解决该问题,设计人员决定从设计端制订对策,对耳轴焊接结构、工装顺序进行改进。

2.3 针对耳轴结构设计问题的改进措施

设计人员对此开展了质量管理活动,并通过集思法等质量工具对该问题提出了相应的解决方案。

集思法又名头脑风暴法,由美国人奥斯本于1941年提出。在质量改进活动中,该方法适用于问题解决的多个阶段,有助于清楚地认识问题,找出根本原因并寻求纠正措施。

设计改进具体方案的实施,需通过如下几个步骤逐步进行:

(1)调整耳轴焊接与灌铅顺序。问题的根本在于耳轴位置影响了灌铅加热工装对筒体的均匀加热。该问题通过调整工装顺序可以得到解决,即将原本的先焊接耳轴再进行灌铅调整为先进行灌铅再焊接耳轴。实施该方案需确定新的耳轴结构和焊接方式。

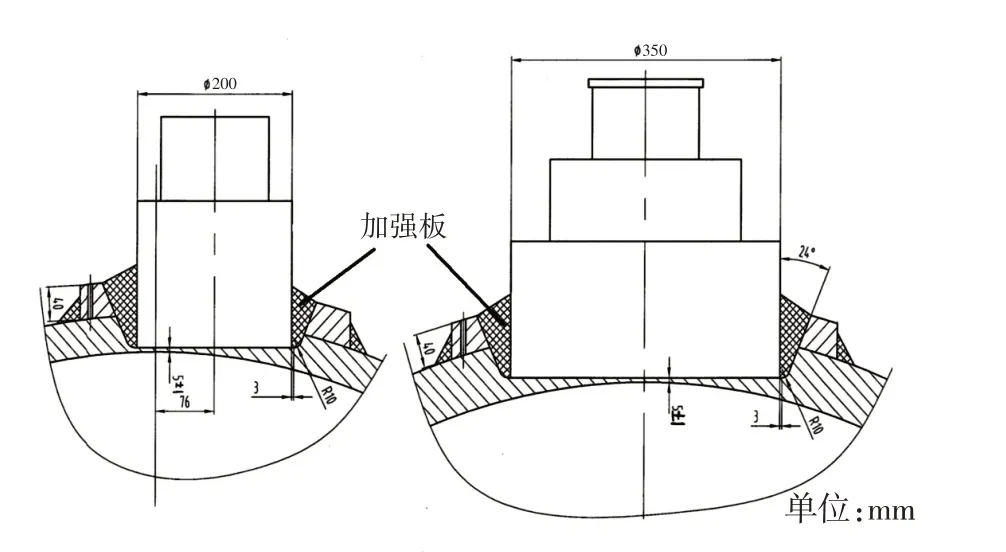

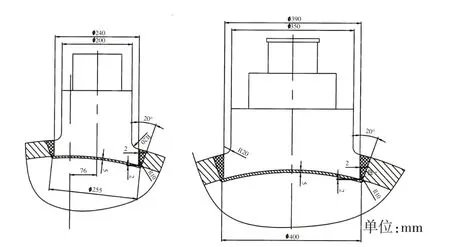

(2)调整耳轴结构位置。耳轴焊接与灌铅顺序的调整,使得此前耳轴部分的焊接强度发生改变(初始耳轴设计为嵌入γ屏蔽层内,进行全焊透)。为保证耳轴部位强度,设计人员需对耳轴的结构重新进行考量。对此,设计人员制订了两种方案(如图5和图6所示)。

图5 耳轴设计改进方案1Fig.5 Trunnion design improvement 1

图6 耳轴设计改进方案2Fig.6 Trunnion design improvement 2

设计人员在进行过初步计算并与制造厂沟通后,得出方案1具备更高的可行性和合理性,并予以采纳。方案具体实施内容为:在距离外筒体内壁5 mm的位置加工与耳轴底部对接的槽,再将耳轴焊至外筒体上,将耳轴区域与灌铅区域隔离,从而避免耳轴焊接时对γ屏蔽层造成局部损坏。

(3)在耳轴底部加装加强板。顶部提升耳轴和底部支撑耳轴在吊装和翻转以及运输操作的过程中将承受较大的应力,由于方案1未达到初始设计的耳轴焊接强度,因此设计改进方案在耳轴根部加装了加强板(如图5所示)以满足结构强度要求。

以上三个步骤为针对耳轴结构问题的设计改进方案,解决了设计人员在转运容器设计过程中发现的耳轴焊接与灌铅工艺冲突的问题。

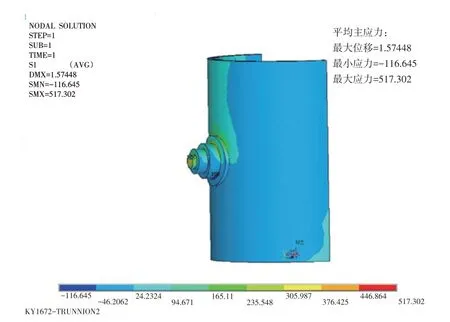

2.4 设计改进有效性检查

为论证上述改进方案的有效性,即验证设计质量符合性,设计人员通过运用ANSYS有限元分析软件对加装了加强板的耳轴结构和筒体结构进行了受力分析。图7为耳轴及其周围筒体结构在吊装操作过程中的最大应力分布。结果显示,该结构能够满足结构强度要求。

图7 耳轴及周围筒体结构在吊装过程中的最大应力分布Fig.7 The max stress distribution of trunnions and surrounding structures occurs during hoisting

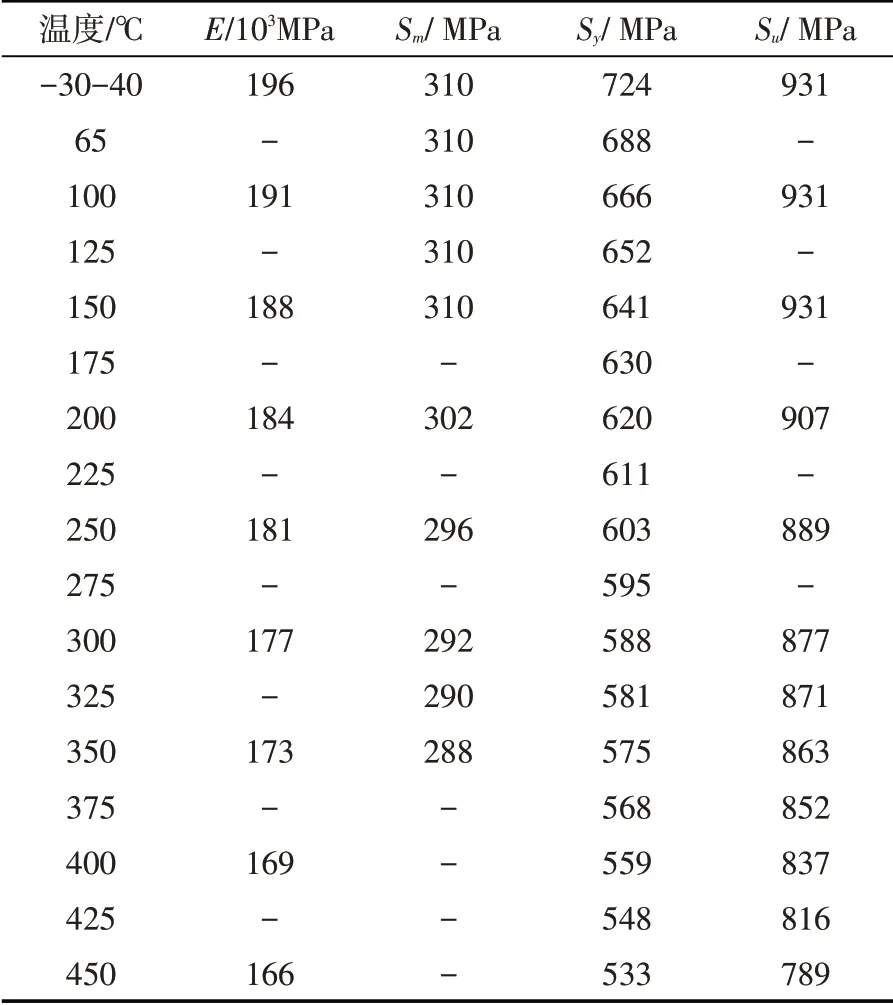

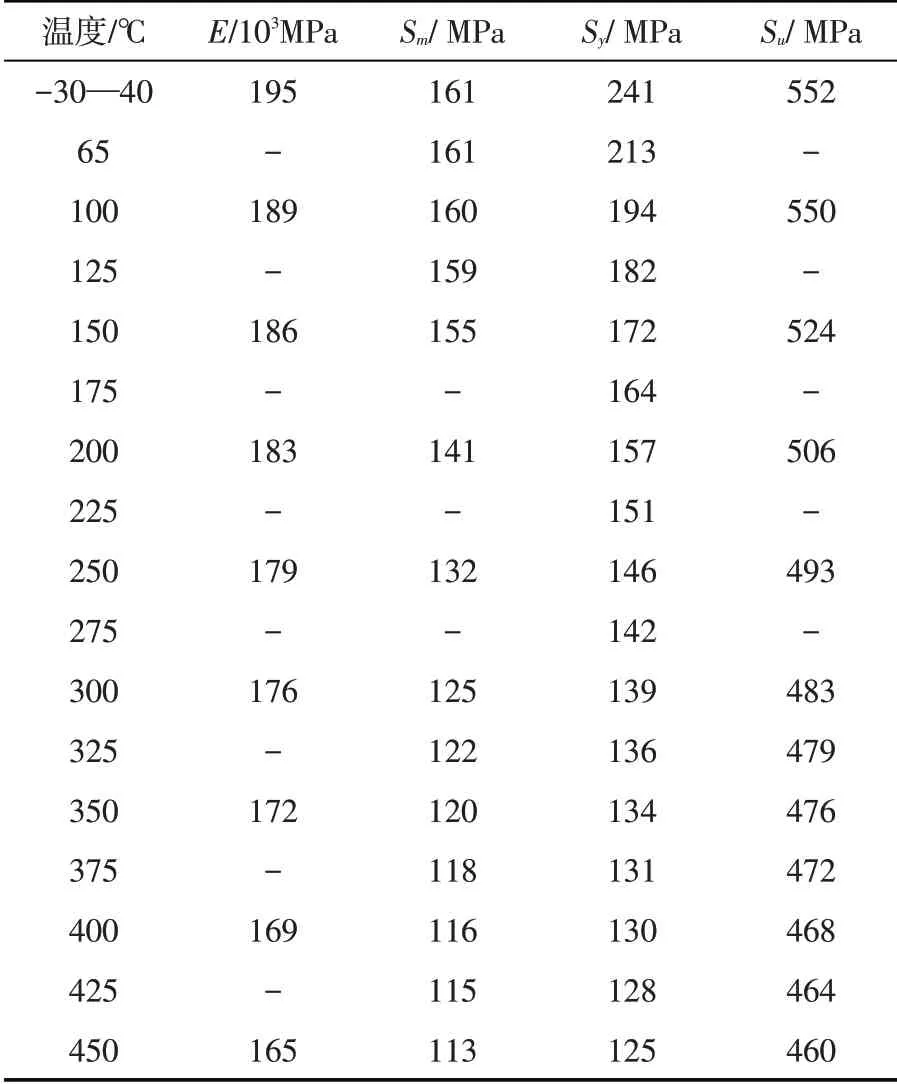

转运容器的筒体采用的材料是SA-240 304不锈钢,上部提升耳轴和下部支撑耳轴采用的材料均为ASME SA-705 630(H1150)材料。材料性能参数见表2和表3。

表2 耳轴材料性能参数(-30~450℃)Table 2 Material property of trunnion

表3 筒体材料性能参数(-30~450℃)Table 3 Material property of cask

数值计算结果表明设计人员针对耳轴结构提出的设计改进方案在理论上是切实可行的,通过后续与制造厂的对接也确认了实际工装操作的可行性。该设计改进的有效性得到了充分论证。

3 结语

设计人员遵循PDCA活动原则,对科研设计中的设计问题进行分析,提出解决方案:首先明确问题根源所在,从原因分析入手,使用质量管理工具鱼骨图对多种原因一一分析并进行列举;然后根据现实情况制订可行的解决方案并对方案进行论证和有效性分析。设计人员通过对耳轴结构进行改进,解决了转运容器耳轴焊接与灌铅工艺冲突的问题,同时确保了转运容器耳轴和筒体的结构强度。在保证设计质量符合性的同时,提高了样机制造的效率,保证了科研项目的总进度,提高了设计的适用性。