撬装式压缩机侧装新工艺及工程应用

2021-07-07吴松平修景一赵鑫磊陈泽峰

吴松平, 修景一, 卫 军, 赵鑫磊, 陈泽峰

(1.海洋石油工程股份有限公司 建造事业部, 山东 青岛 266520;2.海洋石油工程股份有限公司 特种设备分公司, 天津 300450)

0 引 言

35万t浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO) P70深水项目为海洋石油工程股份有限公司的重大项目。因受台风和其他因素的影响,其中的M07模块在集成前受损严重,经核查,该模块内的2台注气撬装式压缩机需拆除并更换。由于新压缩机到货晚,考虑到项目的总体进度,新压缩机只能在模块吊装集成后在海上完成安装和调试。新压缩机能否高效可靠地完成回装,直接影响着设备后续的调平对中、管网恢复和调试等工作,更对该FPSO能否按期交付有重要影响。

经现场核实和3D工况模拟,受空间受限等影响,撬装式压缩机无法整体吊装和滑移就位,因此考虑:在模块集成前先完成旧压缩泵、齿轮箱和电机等三大主体部件的拆除,并保留原有的设备底座;在模块集成后,新压缩机同样拆分成压缩泵、齿轮箱和电机等三大部分,并回装至原有的底座上。其中,压缩泵的施工空间最小,正常的侧装和拖拉无法成功安装,根据设备自身的结构特点,经分析和核算,可采取双层轨道进行拖拉。首先,通过轨道和坦克小车将底座滑移至M07模块与M09模块之间;接着,在底座本体上再搭设一层轨道,把压缩泵吊装至底座齿轮箱位置后再滑移至压缩泵位置,拆除底座上的轨道后依次安装齿轮箱和电机;最后,整体滑移至安装位置。在这种特殊作业条件下,利用双层轨道二次滑移的方式将各设备安装就位,为后续工程项目在狭小空间内的设备侧装提供借鉴意义。

1 吊装前准备

1.1 设备概述

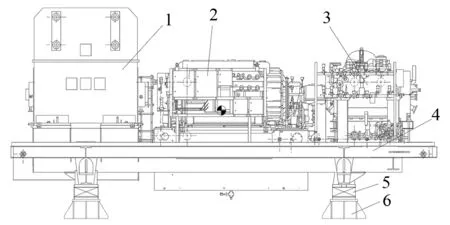

FPSO P70上部共有17个模块,M07模块为注气撬装式压缩机模块,位于船体左舷的M05与M09模块之间。2台撬装式压缩机为M07模块的核心工艺设备,位于模块的底层甲板。由于2台压缩机的侧装工艺完全相同,仅对其中1台设备的侧装进行描述。撬装式压缩机主要包括底座、电机、齿轮箱和压缩泵等4个主体部分。设备及其部件的尺寸和质量信息如表1所示。设备总体结构如图1所示。

表1 设备及其部件的尺寸和质量

注:1.电机;2.齿轮箱;3.压缩泵;4.底座;5.减震器;6.结构基座图1 撬装式压缩机总体结构

在M07模块吊装前的陆地阶段,旧压缩机拆除前有大量的准备工作,包括松开和拆卸所有与设备连接的管线和电器件。考虑到设备滑移时增加轨道会抬高整个橇块,为避免压缩机上方大口径管线的切除,在松开管线后可先拆除设备的减振器以降低设备高度,可确保设备在滑移与就位过程中不与管线相互作用。通过增加辅助平台[1]、铺设轨道和安装同步小车的方式将设备整体滑移至模块外侧,依次完成电机、齿轮箱和压缩泵的拆除,并将原底座复位至模块内部。旧压缩机的拆除此处不做赘述。

1.2 压缩机底座滑移

根据M07模块所在位置和模块自身结构特点,底座仅能向M09模块方向滑移。在底座下方结构基座内侧铺设轨道并安装限位槽钢,为确保轨道的承载强度,轨道选用H300×300型钢,限位槽钢根据小车的宽度选用25b槽钢。使用4个50 t同步液压千斤顶顶升底座至一定高度后,放置坦克小车并撤出千斤顶,底座顶升如图2所示。使用倒链往M09模块方向缓慢牵引底座,M07模块与M09模块的理论间距为1 750 mm,为避免压缩机底座与M09模块的栏杆碰撞,底座可牵引至M07模块外侧的距离为1 530 mm,如图3所示。在底座牵引至指定位置后增加临时支撑以固定底座。

注:1.垫墩;2.千斤顶;3.垫板;4.轨道小车;5.限位槽钢;6.轨道图2 底座顶升示例

单位:mm图3 压缩机底座滑移位置示例

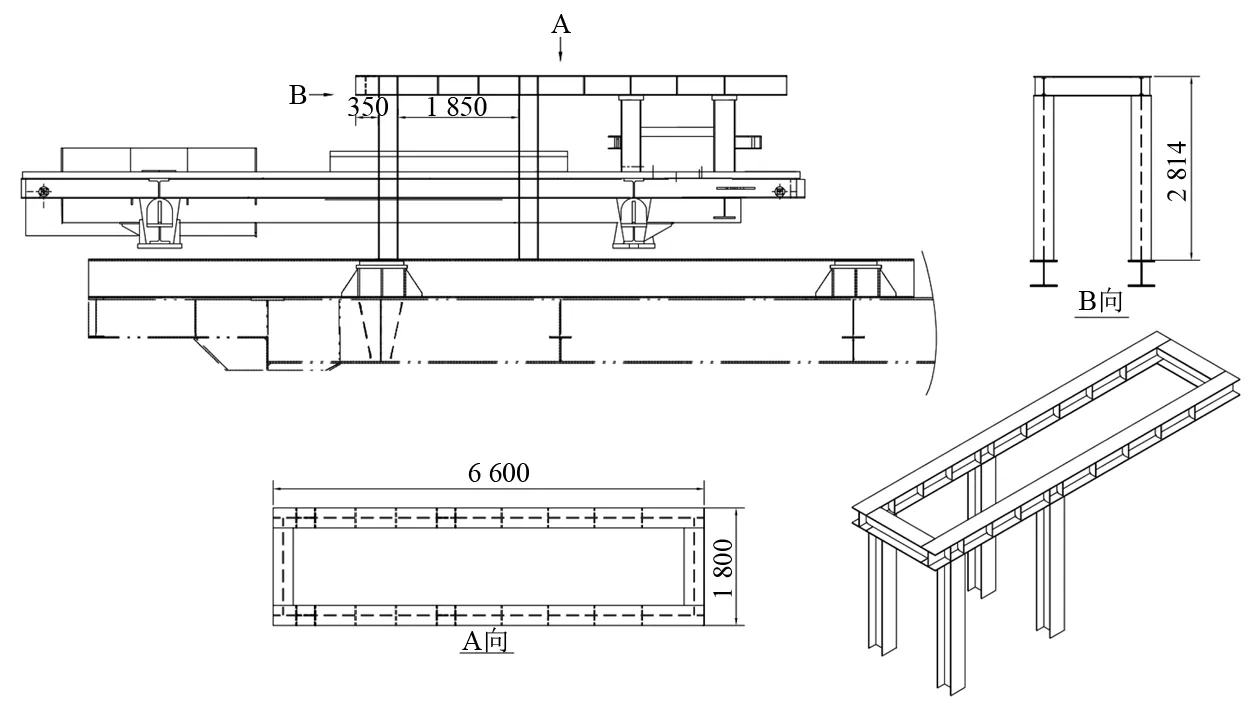

1.3 轨道平台预制与安装

在压缩机底座滑移后,新的压缩泵无法直接吊装至底座压缩泵的支座上。根据底座自身的结构特点,可预制一个带轨道的平台,轨道的一端由底座本体压缩泵支座来支撑,另一端增加支腿支撑在底座下方的轨道上,压缩泵可通过该轨道平台先吊装至齿轮箱位置再滑移至压缩泵位置。由于压缩泵与压缩泵支座之间的间隙仅为25 mm,因此对该平台的设计参数要求非常高。首先,根据吊装压缩泵的空间,即在吊装和放置压缩泵时不发生任何干扰的条件下设计轨道的长度;其次,根据压缩泵支座的间距设计轨道的跨距。由于撬块内部详细尺寸数据缺失,应通过现场精确测量获得,其中支腿的高度可根据现场实际情况作适当调整。考虑到轨道平台承受压缩泵的全部载荷,轨道和支腿均选用H300×300型钢。轨道平台的预制安装如图4所示。

单位:mm图4 轨道平台预安装示例

2 设备吊装与滑移

2.1 压缩泵吊装与滑移

在新压缩机运输至码头并验收完毕后,在压缩泵吊装前,须先在厂家指导下完成附属管线和电器材料的拆除和保存,再拆除压缩泵与支座之间的连接螺栓,确保在吊装前所有的连接件已全部松开。根据设备重量、尺寸和吊点形式选取合适的索具[2-3],采用码头50 t起重机进行吊装作业。在吊装前先进行试吊,检查所有与压缩泵相连的部件是否已完全脱离,检查起重机、撑杆、索具和吊耳是否工作正常。在吊装全过程中应实时观察是否存在干扰和碰撞情况,存在任何异常情况应停止作业。吊装下放设备时必须缓慢平稳,调整压缩泵在轨道上的位置,在压缩泵完全放置在轨道小车上并与轨道两侧保持相同间距的情况下,方可摘除起重机勾头。

由于在模块内侧压缩机的上方排布了密集的管线,在滑移压缩泵前应仔细核查滑移区域和安装位置是否存在管线干扰,如果存在干扰应提前调整管线。使用倒链缓慢平稳地牵引压缩泵至压缩泵支座位置,由于轨道小车的滚动摩擦非常小,不能使用人力推动设备,避免滑移速度过快以出现不受控的情况。压缩泵现场吊装与滑移如图5所示。在压缩泵滑移至安装位置后,使用4个10 t的倒链提升压缩泵至一定高度,拆除轨道平台和小车,将压缩泵安装到支座上并使用螺栓固定。

图5 压缩泵现场吊装与滑移

2.2 齿轮箱与电机的安装

在压缩泵安装后,依次完成新齿轮箱和电机的安装,在吊装前同样须仔细核查所有与设备相连的材料已全部松开或脱离。齿轮箱实际是与油箱一体拆卸与安装的,油箱嵌入底座内。油箱外壁与齿轮箱支座内壁间隙非常小,因此在提升和下放齿轮箱的过程中,油箱易与支座发生碰撞。应对油箱进行必要的防护,可在支座内壁固定胶皮;同时在吊装前悬挂安全绳,尽可能减小起吊时设备的晃动。由于齿轮箱的安装非常靠近结构梁,因此在吊装下放设备时须缓慢平稳,全过程应仔细观察齿轮箱与结构梁外沿的间距,避免出现碰撞。齿轮箱吊装如图6所示。

图6 齿轮箱吊装示例

在完成齿轮箱与电机的吊装和固定后,将撬块牵引回安装位置,然后用千斤顶顶升设备,拆除轨道和小车等临时工装,最后安装新的减振器,并撤出千斤顶。后续完成附属件的安装、管网的恢复及调平对中工作。

3 结 语

大型设备的侧装作为海洋工程项目建造过程中的关键环节,其风险和难度都非常大,方案设计人员应充分考虑影响侧装的各种因素,根据设备自身的结构特点和现场的实际工况选择既安全又高效的侧装工艺,并在吊装前对施工人员进行技术交底和工作安全分析[4-6],以确保侧装作业的安全实施。