沥青和PAN的静电纺碳纳米级纤维膜的制备及表征*

2021-07-07郭子洋钱永芳孙永丰

郭子洋 钱永芳 孙永丰

1.大连工业大学纺织与材料工程学院,辽宁 大连 116034;2.辽宁信德化工有限公司,辽宁 辽阳 111000

碳纳米级纤维材料在储能、过滤和催化等领域具有广阔的应用前景。然而,碳纤维成本的降低仍是一项挑战。

近年来,研究人员开发出了多种碳纤维前驱体材料,如聚丙烯腈(PAN)[1]、可纺沥青(SP)[2]、木质素[3]、聚苯并咪唑(PBI)[4]和黏胶[5]等。其中,SP作为乙烯裂解的副产物,其因成本低、碳化得碳率高而受到研究者的广泛关注。

碳纤维前驱体的纺丝方法有很多,如传统的湿法[6]、熔融法[7]和静电纺丝法等[8-9]。其中,静电纺丝法被认为是制备纳米级纤维的一种简单而有效的方法[10]。具体为,在高压静电场中对聚合物溶液进行拉伸,通过改变纺丝液的质量分数、纺丝电压、接收距离、喷丝口直径等参数,得到高孔隙率、高比表面积的纳米级纤维膜[11-12],其中的纤维直径在几十纳米至几微米[13]。如Sang等[14]使用各向同性SP进行静电纺丝,然后对所得纳米级纤维膜进行预氧化和碳化,发现最终的碳纳米级纤维膜的导电性极佳,适合用于各种电极产品中。但由于采用SP制得的纤维的成形性较差,且只能获得短纤而不是长丝,因此,如何生产出高产量、低成本且性能稳定的碳纤维还有待进一步的探索。Bui等[15]的研究表明,PAN在静电纺丝中具有良好的稳定性。曹明义等[16]利用PAN制备出了无串珠结构的纳米纤维膜和纤维直径小于100 nm的超细纳米纤维膜。Sang等[14]和Stojanovska等[17]还分别使用N,N-二甲基甲酰胺(DMF)溶解SP和PAN制备纺丝液,用于静电纺丝。

本文将采用不同质量比的SP和PAN共混物制备相同质量浓度的纺丝液,并采用辊轴接收的方式获得具有一定取向的纳米级纤维膜作为碳纤维前驱体,然后进行预氧化和碳化,制备碳纳米级纤维膜,并探讨SP质量分数对纳米级纤维形貌的影响,以及预氧化和碳化工艺对纳米级纤维膜性能的影响。

1 原料与方法

1.1 原料

SP(块状,软化点260 ℃,辽宁信德化工有限公司);PAN(Mr为80 000,苏州惠通旺塑料化工有限公司);DMF(分析级,天津科美尔化学试剂有限公司)。以上原料均未做进一步的提纯。

1.2 纺丝液的配置

配置纺丝液前,先利用Emax高能球磨仪(德国莱驰公司)对块状SP进行充分研磨,获得粒径在1~10 μm的SP粉末。取SP粉末和PAN质量比分别为0∶10、1∶9、3∶7 和5∶5的共混物,分别溶于DMF中,再使用RT 10磁力搅拌器(德国艾卡仪器设备有限公司)于60 ℃下搅拌12 h,制得质量浓度为14 g/L的纺丝液。

1.3 碳纳米级纤维膜的制备

1.3.1 前驱体纳米级纤维膜的制备

设置DF-1高压静电发生器(北京EST仪器有限公司)的施加电压为20 kV,78-9100C型单喷嘴流量泵(美国科尔帕默仪器有限公司)的推进速率为0.5 mL/h,接收装置的辊轴转速为1 000 r/min,接收面与喷丝口的距离为15 cm。

本文将通过静电纺丝法共制得5种前驱体纳米级纤维膜。其中,采用SP和PAN质量比为0∶10的纺丝液静电纺,得到的是纯PAN纳米级纤维膜,简称为NENM;共混物中SP和PAN质量比为1∶9、3∶7 和5∶5的纺丝液,静电纺得到的是SP/PAN纳米级纤维膜,分别简称为ENM-1、ENM-3和ENM-5。

1.3.2 预氧化纳米级纤维膜的制备

在ksl-1200型马弗炉(合肥科晶材料技术有限公司)中对前驱体纳米级纤维膜进行预氧化,制备预氧化纳米级纤维膜,简称PNM。预氧化工艺为,先以2.0 ℃/min的升温速率升至250 ℃;再以0.5 ℃/min的升温速率升温至280 ℃。其中,在250~280 ℃的升温区间中,每升温6 ℃保温0.5 h。

1.3.3 碳纳米级纤维膜的制备

将PNM裁剪成规整的长方形,在纤维排列方向的两端使用小的刚玉方舟对PNM施加一定张力,并置于GSL-1700X型管式炉(合肥科晶材料科技有限公司)中,在N2保护下以5.0 ℃/min的升温速率加热至1 000 ℃并保温0.5 h,得到碳纳米级纤维膜,简称CNM。

1.4 性能表征

1.4.1 表面形貌

采用JSM-7800F型扫描电镜(日本电子株式会社)观察纳米级纤维膜试样的表面形貌,并使用Image J软件(美国国立卫生研究院)测量纳米级纤维的直径,每种试样取60根纤维,通过计算得到各纳米级纤维的平均直径及直径分布。

1.4.2 质量损失率

处理前后纳米级纤维膜试样的质量损失率A(%)的计算式如式(1)所示。

(1)

式中:m0——试样处理前的质量,g;

m1——试样处理后的质量,g。

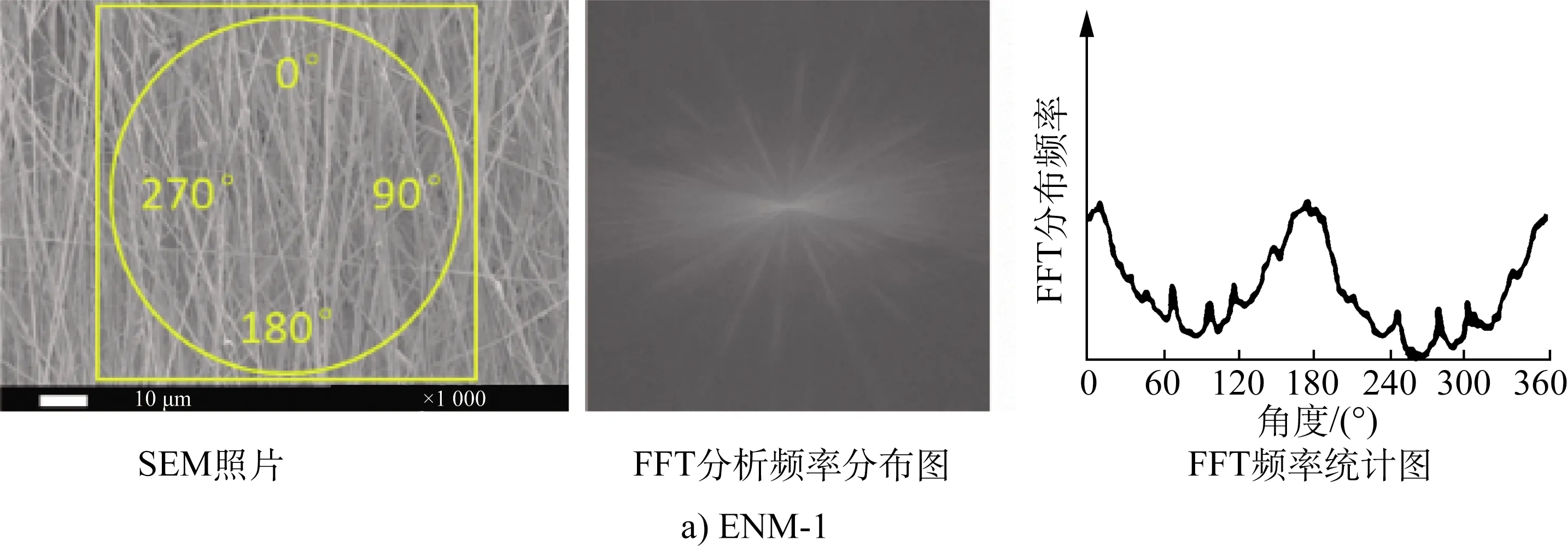

1.4.3 纤维取向分析

采用二维快速傅里叶变换(2D-FFT)方法评估纳米级纤维膜试样中纤维的取向度[18]。具体为,在SEM图像上取一个正方形区域,利用Image J软件对该区域进行分析,得到沿不同方向排列的纳米级纤维根数的频率分布图和频率统计图。

1.4.4 电导率

使用ST2253型数字式四探针测试仪(苏州晶格电子有限公司)对CNM试样做电阻率测试,并换算为电导率。

(2)

σ=1/ρ

(3)

式中:ρ——CNM试样的电阻率,Ω·cm;

ρ0——CNM试样电阻率测量值,Ω·cm;

G(w,l)——CNM试样厚度修正函数,其中,w为CNM试样厚度,μm;l为探针间距,mm;

D(d,l)——CNM试样形状修正函数,其中,d为CNM试样宽度,mm;l同上;

σ——CNM试样的电导率,S/cm。

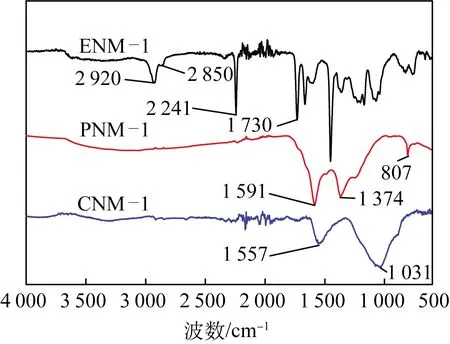

1.4.5 红外光谱分析

使用Nicolet iS50型傅里叶变换红外光谱仪(美国赛默飞世尔科技有限公司),在4 000~500 cm-1的扫描范围内对纳米级纤维膜试样进行64次扫描,光谱分辨率为1 cm-1,分析纳米级纤维中基团的变化。

1.4.6 微晶结构分析

使用XRD-6100 Lab型X射线衍射仪(日本岛津公司),测试预氧化和碳化处理后纳米级纤维结晶度的变化。使用Jade软件分析处理,计算得到纳米级纤维的结晶度n(%):

(4)

式中:S1——衍射峰面积;

S2——总散射面积。

1.4.7 元素分析

使用X-Max50型能谱仪(英国牛津仪器公司)对CNM试样进行元素分析,并得到各元素的含量。

2 结果与讨论

2.1 SP质量分数对纳米级纤维形态的影响

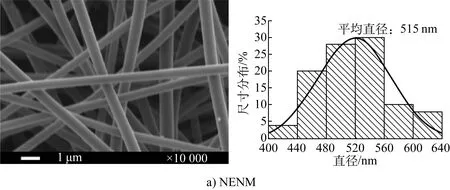

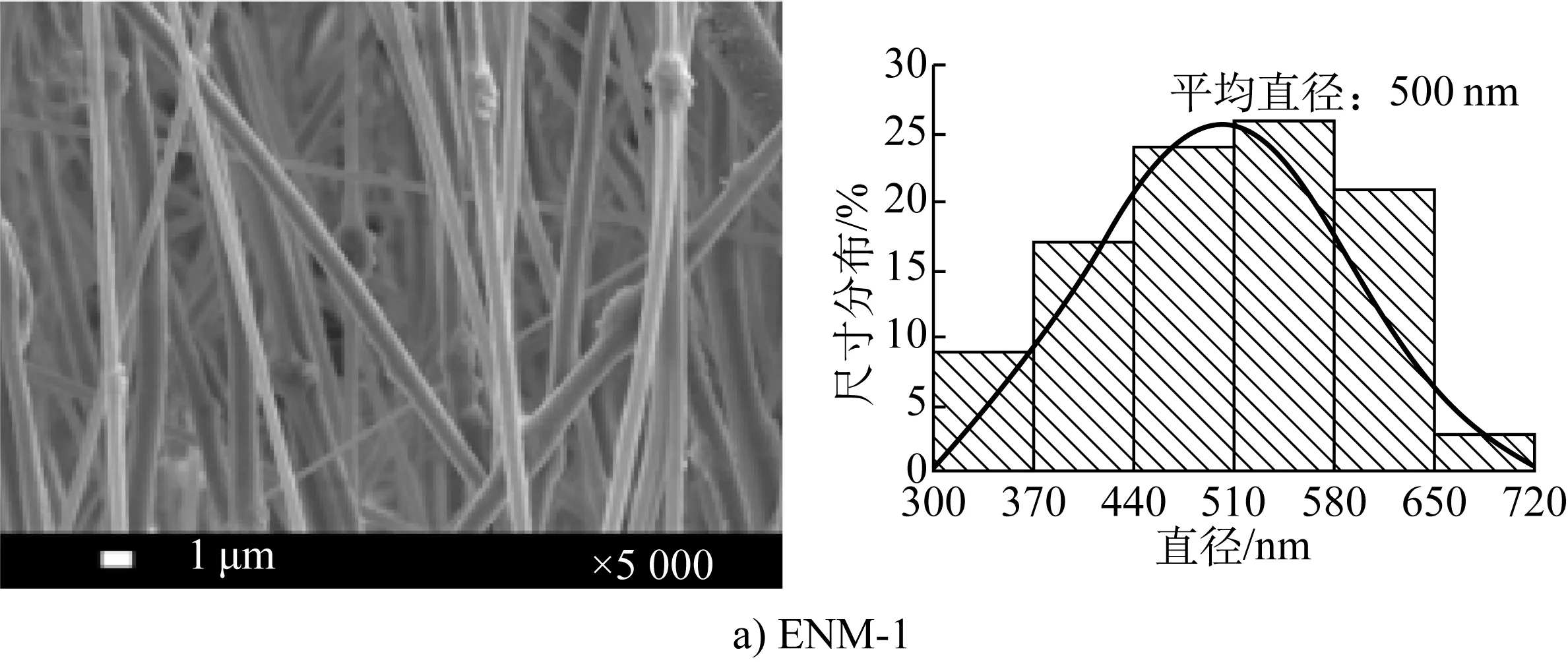

图1显示了纺丝液质量浓度为14 g/L时所得NENM、ENM-1、ENM-3和ENM-5试样的SEM照片及其相应的纳米级纤维直径分布。

从图1可以看出:随着共混物中SP质量分数的增大,纳米级纤维平均直径逐渐减小。这是因为SP是多种稠环芳烃的混合物[19],其相对分子质量仅在几百到几千之间,而PAN的相对分子质量为80 000,故随着纺丝液中SP质量分数的增大,纺丝液中作为溶质的共混物的平均相对分子质量降低,这将导致纺丝液中大分子链间的相互缠结力降低,纺丝液黏度下降,流变性提高,纺丝时纺丝液更易被高压电场抽长拉细。

图1 前驱体纳米级纤维膜的SEM照片及其纳米级纤维的直径分布

图1 b)所示ENM-1成丝最为稳定。图1d)所示ENM-5试样中的纳米级纤维结构虽相对完整,但纤维直径分布已变得不均匀,这是因为黏度较低的纺丝液在受到高压静电场作用时,纺丝液供给不及时会导致射流粗细不均,使所得纤维直径均匀性整体降低。

2.2 前驱体纳米级纤维膜的预氧化

2.3 预氧化纳米级纤维膜的碳化

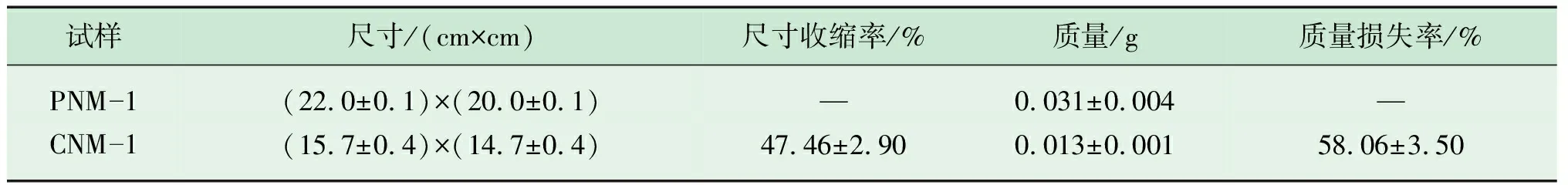

对PNM-1进行碳化制得CNM-1。碳化前后纳米级纤维膜试样的尺寸和质量变化情况如表1所示,碳化前后纳米级纤维膜试样的照片如图2所示。从表1及图2可以看出,CNM-1的尺寸和质量较PNM-1均有较大程度的下降,其中碳化造成的质量损失率为(58.06±3.50)%,明显高于预氧化造成的质量损失率。这是因为碳化的处理温度是预氧化的4倍,更多的基团在此温度下发生分解,PNM-1中纳米级纤维所含C、H、O、N原子在碳化过程中以HCN、CO2、NH3、N2和H2O等形式流失,而预氧化处理既有质量增加又有质量减小的过程。此外,碳化造成的纳米级纤维膜的质量损失率大于尺寸收缩率,故碳纳米级纤维膜中纤维的排列更疏松。

表1 碳化处理前后纳米级纤维膜试样的尺寸及质量变化情况

图2 碳化前后纳米级纤维膜试样照片

2.4 纳米级纤维膜的特性

2.4.1 表面形貌

ENM-1、PNM-1和CNM-1的SEM照片及其纳米级纤维的直径分布如图3所示,可以看出:

(1)ENM-1经预氧化和碳化后,所得PNM-1和CNM-1中纳米级纤维的平均直径逐渐减小,从500 nm减小到316 nm,这与纳米级纤维膜在预氧化和碳化过程中存在质量损失有直接关系。

(2)图3b)中,PNM-1中纤维间出现部分黏连,这是由于预氧化时初始温度过高,大量的反应热不能散发出去,导致纤维与纤维间接触面处发生交联反应形成的;此外,预氧化温度达到了SP的软化点,使SP熔融并将相互靠近的纤维黏连在一起。

(3)图3c)中,个别纳米级纤维在碳化过程中发生了断裂,这与部分纳米级纤维中的大分子发生了交联和环化,导致纤维收缩和相互纠缠而产生内应力有关。当内应力超过其断裂强力时,纤维即发生断裂。

图3 ENM-1、PNM-1和CNM-1的SEM照片和纤维直径分布

2.4.2 纤维取向

因本研究采用的是辊轴接收装置,故纤维定向排列明显。为量化纤维的取向程度,对纳米级纤维膜进行了2D-FFT法处理,具体如图4所示。根据图4中的峰高可知,预氧化前后,ENM-1和PNM-1的取向程度基本一致,但碳化后,所得CNM-1的取向程度有所提高,这与碳化过程中纤维收缩,同时纳米级纤维膜两端因固定而产生张力有关。此外,纤维膜也发生了垂直于纤维取向的收缩,这也是纤维取向程度增加的另一个原因。

骑桶者亦如是。骑桶者打算骑着桶前去借煤,于是桶就飞起来了,仿佛桶本来就是飞行物一样。当然,区别还是有的;至少格里高尔变成甲虫的原因我们不读完全文根本一无所知,而骑桶者成为骑桶者却从一开篇就把理由向我们展示了出来。

图4 纳米纤维膜的2D-FFT法处理

使用四探针法测试CNM-1的电阻率,计算得到沿纤维取向方向的CNM-1的电导率为0.792 S/cm,垂直于纤维取向方向的CNM-1的电导率为0.295 S/cm,说明取向程度的提升有利于提高CNM-1的定向导电性能。

2.4.3 红外光谱分析

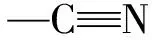

图5 ENM-1、PNM-1及CNM-1的红外光谱图

此外,在预氧化和碳化的处理过程中都伴随着颜色的变化,ENM-1为灰白色,PNM-1为棕褐色,CNM-1为黑色,这都与纤维中PAN大分子的结构和基团变化有关。

2.4.4 纳米级纤维膜的微晶结构分析

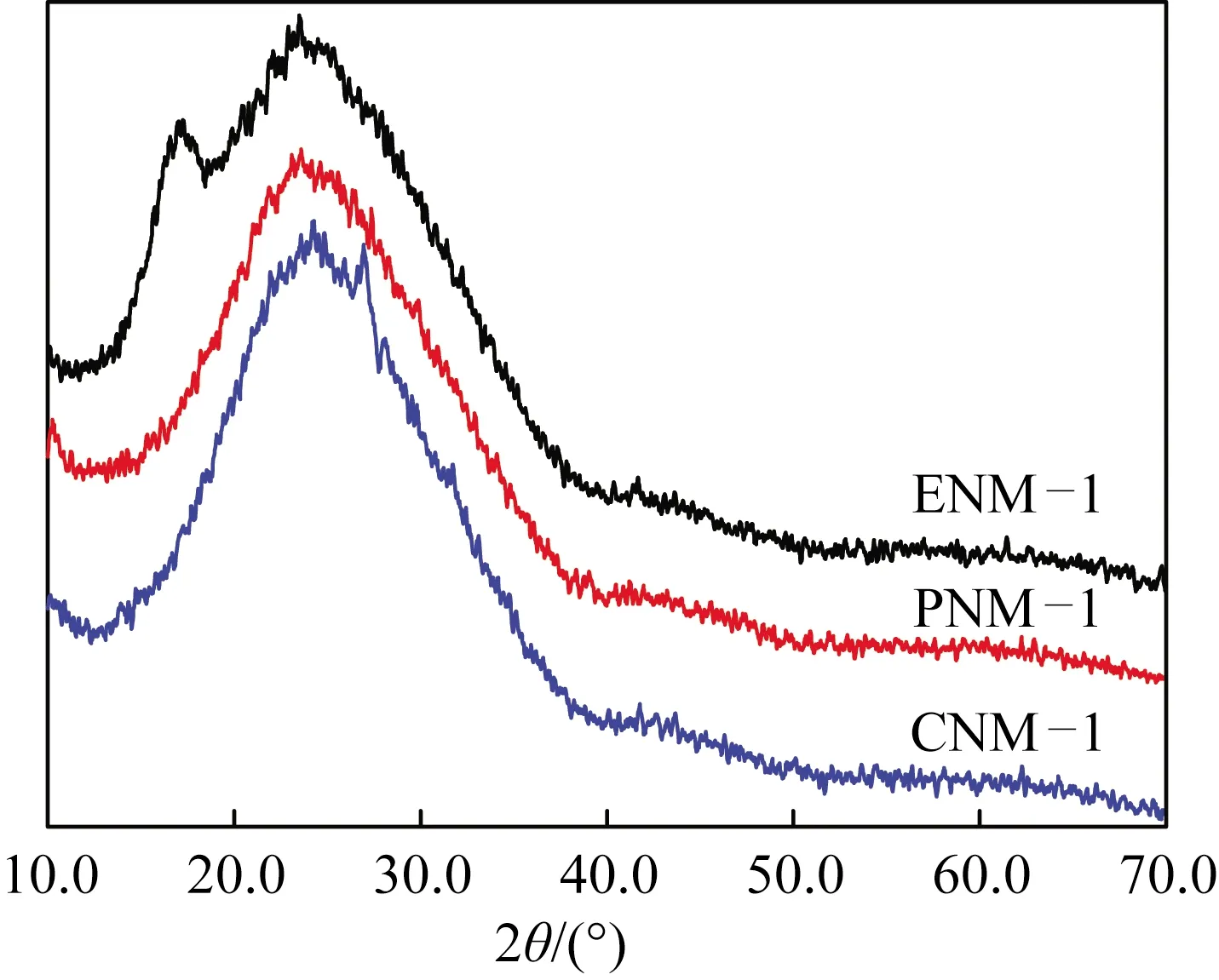

在预氧化和碳化的过程中,纤维大分子链发生了交联、环化等复杂反应,大分子链的规整性和结晶度提高。图6为ENM-1、PNM-1和CNM-1的X射线衍射图。其中,ENM-1曲线上代表纤维线性结构的衍射峰(2θ为17.0°)在PNM-1和CNM-1曲线上明显降低[24];CNM-1曲线上,2θ为26.4°和43.0°处对应石墨的(002)面与(100)面的衍射峰,说明CNM-1中已经具备一定的石墨结构。

图6 ENM-1、PNM-1和CNM-1的X射线衍射图

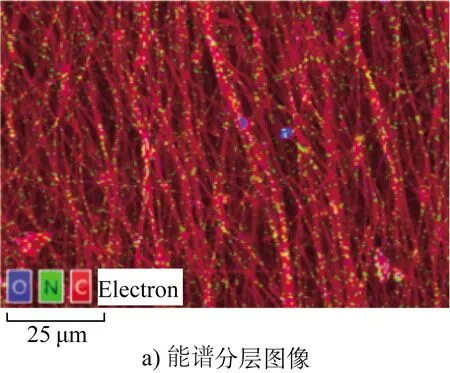

2.4.5 CNM-1的元素分析

CNM-1的能谱测试结果如图7所示。其中,图7a)中红色代表C元素,绿色代表N元素,蓝色代表O元素。

从图7可以看出,C元素是CNM-1的主要元素;个别蓝色斑点为CNM-1上的球形结节,这是由于碳化过程中结节内部反应不充分,导致此处O元素较多。

图7 CNM-1的能谱分层图像及元素分布

CNM-1碳环中含有的一定量的N、O元素,可有效增加碳环上的微孔结构,提高其在电化学测试中的载荷量,改进电化学性能。

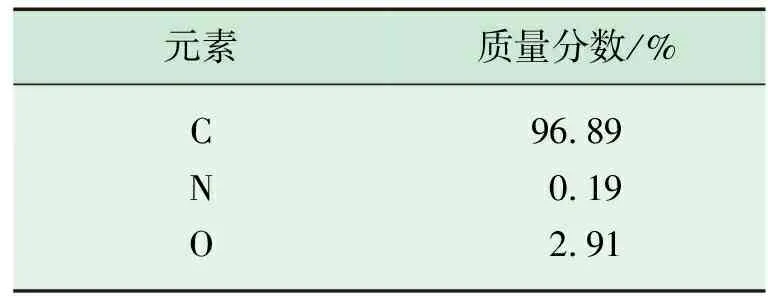

表2归纳了CNM-1中的元素含量。根据碳纤维中碳的质量分数需在90.00%以上的定义,可认为本试验最终得到的纤维是碳纤维。

表2 CNM-1中的元素含量

3 结论

(1)使用SP作为原料与PAN混合,通过静电纺丝、预氧化和碳化,可成功制备出碳纳米级纤维膜,有效降低生产碳纤维用原料成本。

(2)在纺丝液质量浓度保持不变的情况下,SP的质量分数越大,则所得纳米级纤维的直径越小,但纤维直径分布变得不均匀。

(3)当使用辊轴作为接收装置,且辊轴转速达到1 000 r/min时,所得纳米级纤维膜具有明显的取向性。且随着预氧化和碳化的进行,纳米级纤维的直径减小,取向度变得更高。直径减小与纳米级纤维的质量减小有关,取向度变高与预加张力有关。沿纤维取向方向的电导率约为垂直于纤维取向方向的电导率的3倍。

(5)碳化过程中,除C元素外,其他元素含量均降低,这导致了较大幅度的纤维质量损失和纳米级纤维膜的收缩,CNM-1中C的质量分数高达96.89%。

(6)本文提出了一种高取向度且价格低廉的碳纳米级纤维膜制备新思路。