一种文丘里管式微差压通风流量传感器的设计

2021-07-07李玉欣姜晓龙王文博

于 洋,李玉欣,姜晓龙,王文博

(1.中国电子科技集团公司 第四十九研究所,哈尔滨 150028; 2.中国航天员科研训练中心,北京 100094)

0 引言

在空间科学的探索中,流量传感器是一种极为重要的敏感器件。差压流量计是流量计中应用最广泛的一类,在所有流量仪表中其使用量占居首位[1-8]。由伯努利方程可知管路中的气体压力小,造成管路气体流量测量困难,精度难以保障,虽然差压流量计应用广泛,结构牢固,可靠稳定,但因气体流速快,也放大了差压流量计的缺点,测量精度偏低,喷嘴的压力损失比较大,因此设计一种高精度微差压流量计是急需解决的问题[9-15]。

1 微差压通风流量传感器工作原理

微差压通风流量传感器的工作原理基于伯努利方程。图1为微差压通风流量传感器的工作原理示意图。

图1 微压差通风流量传感器工作原理图Fig.1 Micro-pressure differential ventilation flow sensor working schematic

如图1所示,文丘里管安装于管路中,气体从管路输入端流入文丘里管,根据伯努利方程,定常流动且不可压缩流体在不同截面处的流速和压力之间具有如下确定关系:

(1)

根据定常流动流体在管路中的质量守恒定律可知:

(2)

当流体质量密度变化不大,即ρ1=ρ2=ρ时,联立伯努利方程和质量守恒定律,得到:

(3)

2 文丘里管设计及优化

2.1 文丘里管设计

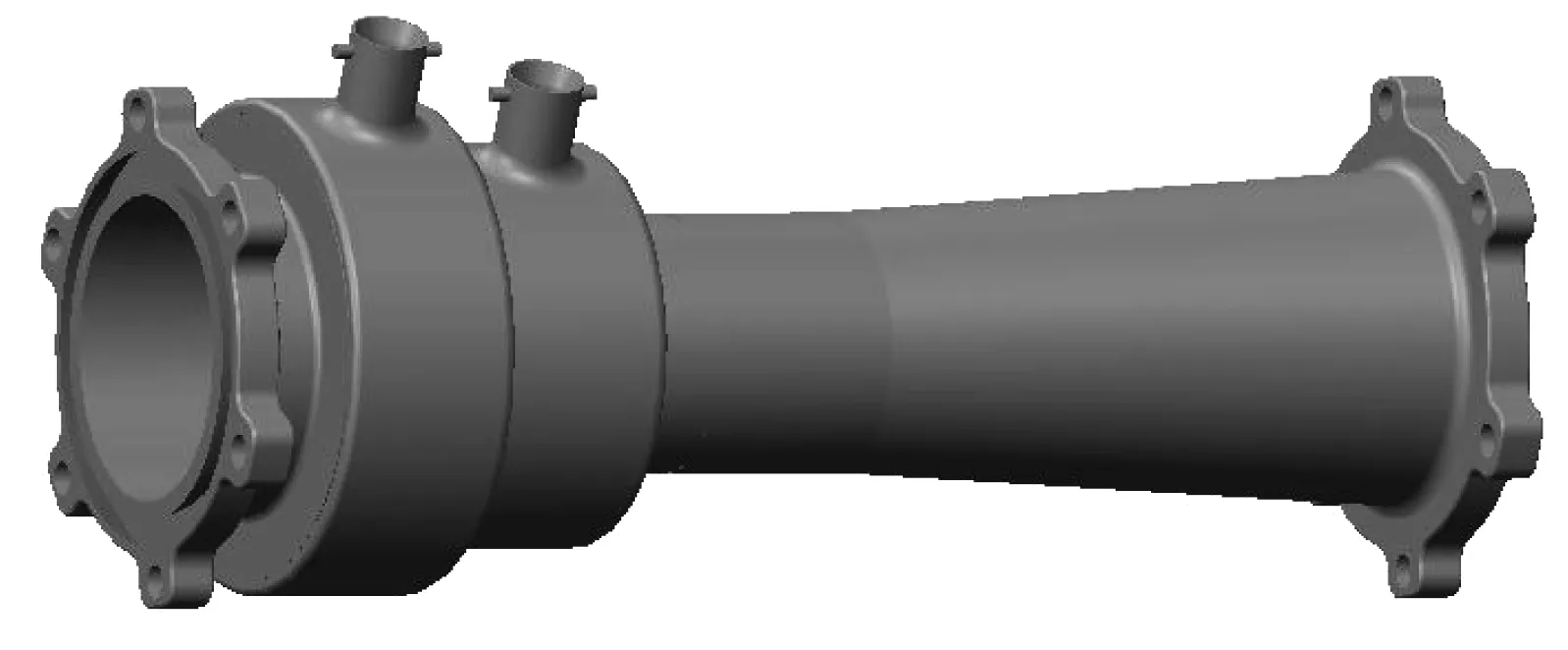

根据微差压通风流量传感器具体工作环境可知,文丘里管截面Ⅰ的直径为40 mm,初始设计截面Ⅱ的直径为25 mm,建立文丘里管的三维模型,如图2所示。

微差压通风流量传感器的文丘里管安装于实际工程中的管路,如图2所示。气体从管路输入端流入文丘里管(图2中左侧为管路入口),根据伯努利方程及质量守恒定律,当管路的截面由截面Ⅰ变化至截面Ⅱ时,其流速加快,产生的气体压强减小,再通过微压芯体精确测量出截面Ⅰ、截面Ⅱ之间的气体压强变化量,即微压差,进而获得流经截面Ⅰ或截面Ⅱ流体流速,得到气体的体积流量。

图2 文丘里管三维示意图Fig.2 Three-dimensional diagram of the venturi tube

为了验证文丘里管设计的合理性,需要对流经该文丘里管的流体进行分析,获得两个截面之间的流体压力差。

2.2 文丘里管优化

为准确测量出管路中流体的流量,需要满足伯努利方程的假设条件:a.定常流动;b.不可压缩;c.无摩擦;d.沿流线流动。在截面Ⅱ设置微差压测量点[16-21]。

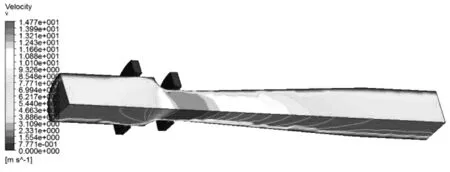

图3为设计的文丘里管流体分析,管路中流体的流速云图。

图3 文丘里管流体流速云图Fig.3 Cloud map of venturi tube fluid flow rate

由图3可知,管路中流体流速最大发生在截面Ⅱ,当输入端气体流量为400 L/min时,流速为14.77 m/s,管路中截面Ⅰ的流体流速为3.886 m/s,截面Ⅱ相较截面Ⅰ流体流速变快近4倍。

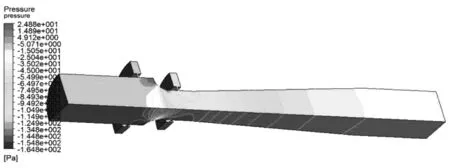

图4为设计的文丘里管流体分析,管路中流体的压力云图。

图4 文丘里管流体压力云图Fig.4 Cloud map of venturi tube fluid flow rate

管路中流体的最大压力处于截面发生突变的位置,最大压力为24.88 Pa(相对于大气压),发生突变的截面因流体面临节流,造成该截面的流体状态发生变化,甚至可能因初始流速过快,导致该截面雷诺数增加,由层流转为紊流,造成设置的截面测量点之间发生压力损失,因此该发生流体节流的截面变化是否发生突变是造成压力损失的重要因素。

由图4可知,截面Ⅰ与截面Ⅱ之间的压力差约为127.770 89 Pa,该压力差值可由压阻式差压传感器准确测量,满足系统对微差压通风流量传感器的精度要求。

2.3 文丘里管验证

为验证设计的文丘里管准确性,将其接入实际系统中,且通入不同流量的气体,并用标准微差压传感器测量截面Ⅰ与截面Ⅱ之间的压差,得到流速与压差之间的曲线。

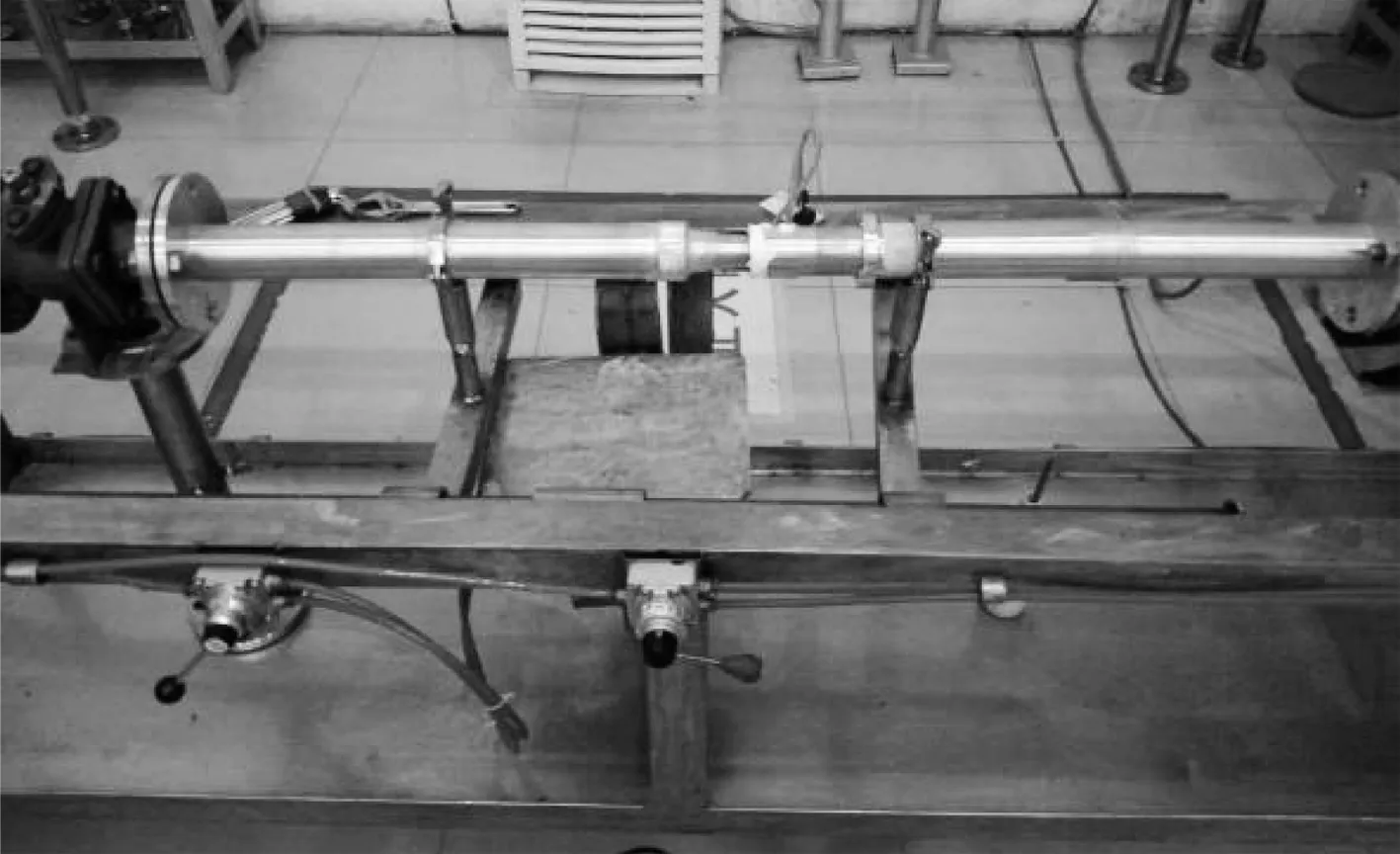

如图5所示,将文丘里管接入系统中,采用进口微差压传感器精确标定文丘里管的压差属性。

图5 文丘里管系统标定Fig.5 Venturi tube system calibration

表1为采用实际工程应用系统,通入标准气体流量,得出管路中气体的流速及截面Ⅰ与截面Ⅱ之间的差压。

表1 文丘里管标定数据Tab.1 Venturi tube calibration data

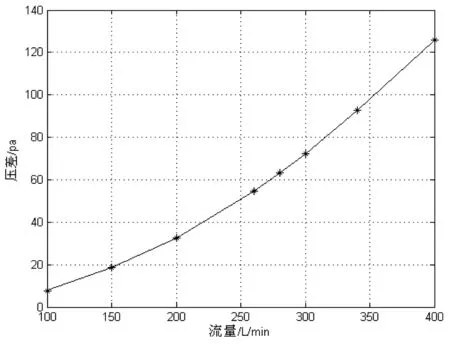

为了更加直观了解差压与流速之间的关系,应用Origin软件,得到流量与差压之间的回归曲线,如图6所示。

图6 流量差压曲线Fig.6 Flow differential pressure curve

由图6可知,管路中流体流量达到400 L/min时,截面Ⅰ与截面Ⅱ之间的差压约为125 Pa,与流体分析结果基本一致,误差约为2.22%。产生该误差的原因分析为建立的有限元模型存在一定误差,边界条件与系统实际条件存在一定差异。由实际测试结果可知,设计的文丘里管可以满足实际工程使用要求。

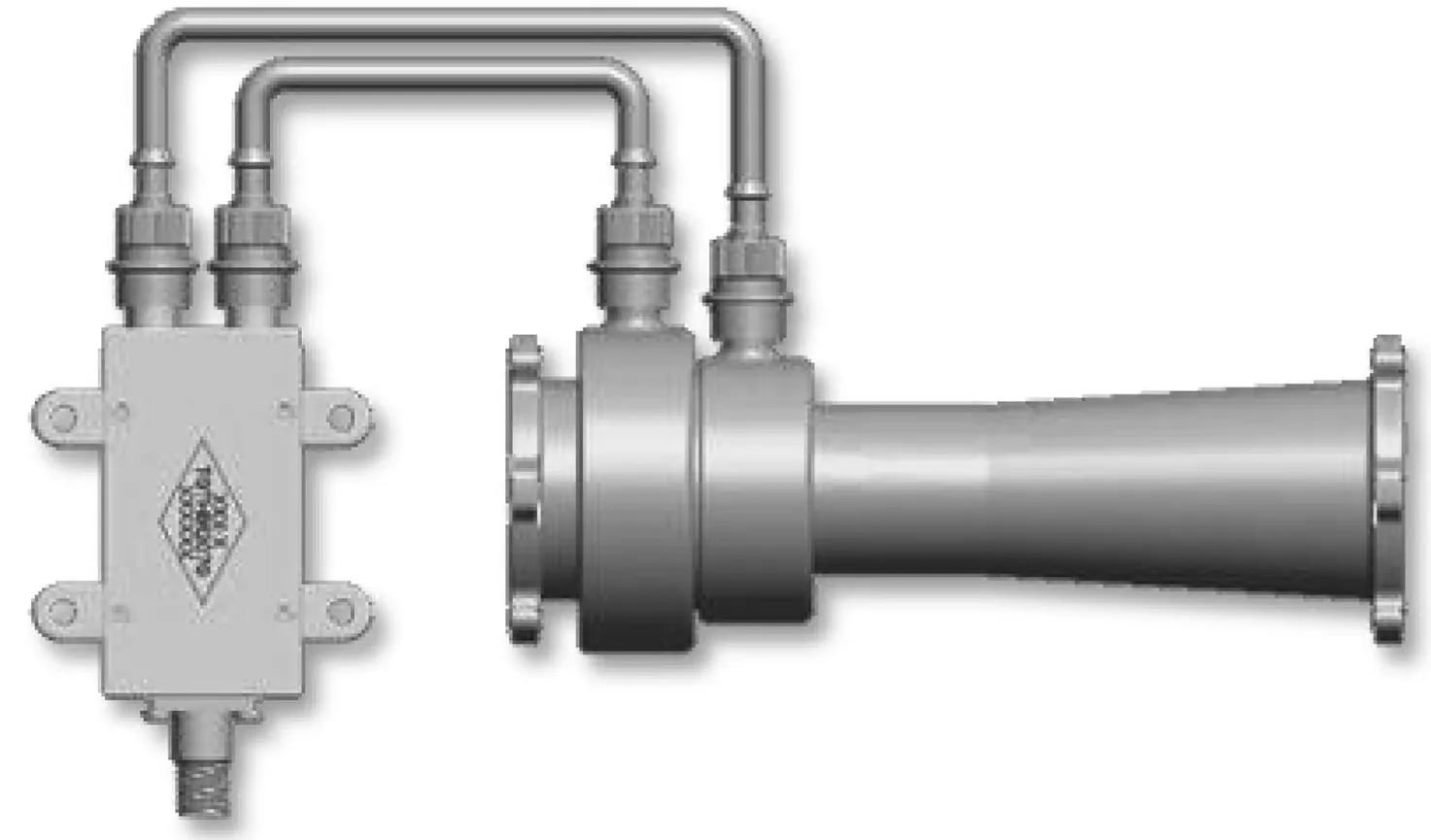

3 微差压通风流量传感器样机

通过有限元流体分析及实际工程验证得到文丘里管的结构参数,进行微差压通风流量传感器文丘里管的设计,并增加均压环,使管路中流经截面Ⅰ与截面Ⅱ的流体压力更加稳定,便于微差压传感器的测量。同时,微差压传感器输出微弱的电信号,因此增加调理电路,放大微差压传感器微弱的电信号,转化为工程可用的标准电信号。

图7为微差压通风流量传感器的三维装配图。

在第三方检测机构对微差压通风流量传感器进行标定,获得传感器静态曲线。

图8为第三方检测机构对微差压通风流量传感器进行标定。

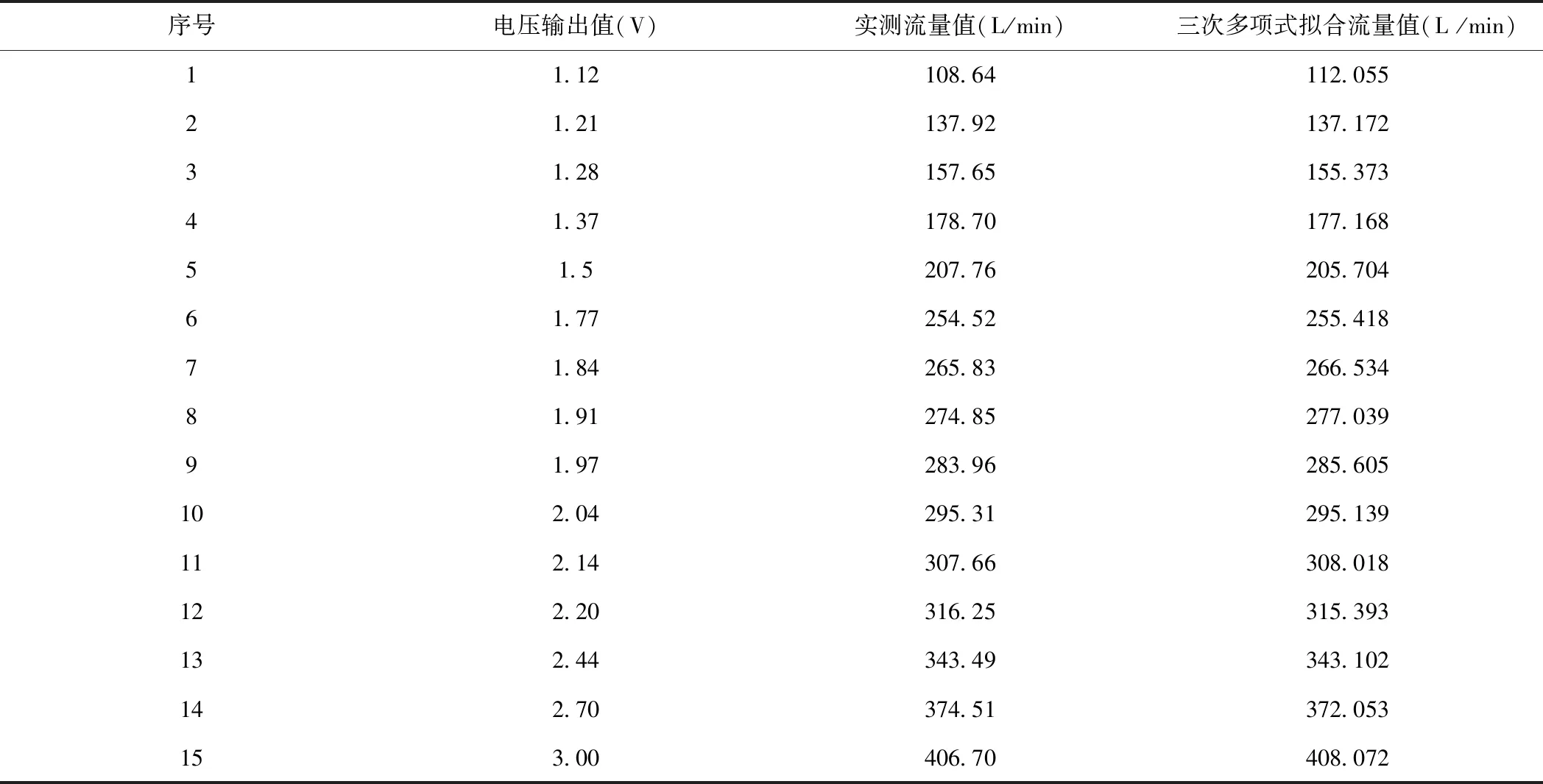

表2为第三方检测机构的测试数据。

图7 微差压通风流量传感器的三维装配图Fig.7 3D assembly of differential pressure ventilation flow sensors

图8 流量传感器第三方标定Fig.8 Third-party calibration of the flow sensor

表2 流量传感器第三方标定数据Tab.2 Flow sensor third-party calibration data

由表2中的测试数据计算得到微差压通风流量传感器的精度约为0.87% FS,能够满足实际工程的使用需求。

4 结论

流量传感器是空间科学探索领域中的重要部件之一,采用差压流量计可满足实际使用需求。根据伯努利方程可知,只要测得文丘里管中不同截面的压力差,即可获得流经文丘里管中气体的流量。

根据流量传感器的实际使用环境,文丘里管输出端即截面Ⅰ的直径为40 mm,通过建立文丘里管的流体分析模型,截面Ⅱ的直径设计为25 mm,并获得文丘里管中流体流经截面Ⅱ的流速约为3.886 m/s,在流量为满量程400 L/min时,截面Ⅰ与Ⅱ之间的压力差约为127.770 89 Pa。

为验证设计的文丘里管的正确性,在流量传感器的实际使用环境中,对其进行标定和验证,当管路中流体流量达到400 L/min时,截面Ⅰ与截面Ⅱ之间的差压约为125 Pa,与流体分析结果基本一致,误差约为2.22%。产生该误差的原因分析为建立的有限元模型存在一定误差,边界条件与系统实际条件存在一定差异。

根据流体有限元分析的结果获得文丘里管的设计参数,并设计均压环,再采用压阻式微差压传感器测量截面Ⅰ和截面Ⅱ的差压,再根据伯努利方程,获得流经文丘里管的流体流量,经过第三方测试和标定,得到微差压通风流量传感器的精度约为0.87% FS,满足实际工程的使用要求。