综采工作面远距离智能供液技术的研究

2021-07-07王志

王 志

(晋能控股装备制造集团 天晟电气有限公司, 山西 大同 037010)

近年来,随着我国煤矿产能置换加快,小型矿井陆续关闭,代表先进产能的大型矿井智能化综采工作面建设是未来煤矿的发展方向。智能化综采工作面对采煤、运煤等设备提出了更高的要求,综采工作面的传统设备技术方案创新变革已经迫在眉睫。

同忻矿8102工作面为双独岛面,地质条件复杂,按照传统供液方式,将乳化液泵站设备布置在顺槽设备列车上靠近工作面处,将会导致巷道空间狭小,且存在采动压力变化大、顶板来压剧烈、巷道变形严重等问题[1-3]. 在实际工作中,设备列车移动困难,且移动过程中危险系数高、工人劳动强度大、巷道起伏易引起泵站吸空。为了解决上述问题,必须改变传统的工作面泵站系统的布置方式,将泵站系统移出工作面,放置于工作面之外的联络巷道,进行远距离供液。

1 现场工况

同忻矿8102工作面煤层走向1 399.6 m,工作面切眼长度250 m,煤层厚度18 m,储量780.8万t. 前、后部刮板输送机配置2×1 200 kW电机;SL500采煤机总功率1 750 kW;ZF21000放顶煤液压支架共147架(头4尾5),初撑力31.5 MPa;设计日产2.45万t,采进4.3 m. 拟将泵站系统布置于工作面之外的联络巷,采液设备固定使用超高压管道进行远距离供液,供液管道最大长度为1 500 m,供液点与用液点高度差最大为48 m.

根据现场工况,远距离供液必须考虑以下几点:

1) 为保证可靠性,采用高端大流量泵站进行集中供液。2) 乳化液泵站采用变频器驱动实现工作面的恒压供液。3) 泵站供液系统采用智能化控制,实现集中分布式智能控制,可以实现远距离操控泵站系统。4) 采用高压软管进行远距离供液,供液距离1 500 m,高压软管适应大变形巷道,满足远距离供液压力需求及流量需求。

2 集中供液系统方案设计

2.1 供液系统组成

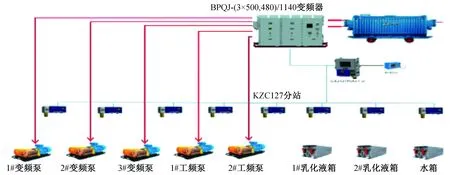

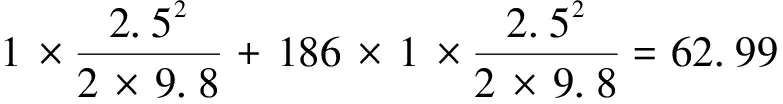

泵站系统主要由乳化液泵站、喷雾泵站、组合变频开关、集散控制系统组成,整个系统构成见图1[4].

主要设备配置如下:

1) 乳化液泵站。主要由3台乳化液泵、2个乳化液箱、供液站和乳化液自动配比装置等设备组成。a) 乳化液泵。额定流量630 L/min,额定压力37.5 MPa,连续可调,电机功率500 kW. b) 乳化液箱。工作介质:乳化液,总容积7 000 L. c) 供液站。额定流量2 000 L/min,额定压力31.5 MPa,蓄能器容量60 L×2个,系统压力传感器0~60 MPa. d) 自动配比装置。由控制箱、配比泵、乳化油箱、乳化液传感器、循环泵等设备组成。

图1 供液系统组成图

2) 喷雾泵站。全系统为2泵1箱,1台运行1台备用,不锈钢水箱,额定流量500 L/min,功率400 kW,额定工作压力16 MPa,连续可调,水箱容积5 000 L.

3) 组合变频开关。输入电压:3AC 1 140 V,额定输入总电流:1 410 A,具备3个独立的500 kW变频输出回路、2个大工频输出回路、11个小工频输出回路;3个独立的500 kW变频输出回路为二象限运行方式,可对3台及以下电动机进行变频调速控制;工频回路用于辅助供电及控制,如电动机冷却风机、喷雾、净水系统、自动配比系统电机等。

4) 集散控制系统。集散控制系统由集中管理系统、通信系统、分散控制监测系统等3大部分组合而成,既有集中管理的功能又兼有分散控制的功能。作为乳化液泵站的控制系统,主站PLC进行集中控制,各分站PLC则对现场进行分别控制,主站控制器和从站控制器将通过CAN 总线使二者相互连接,从而构成了主/从式可编程控制器集散控制系统。主站通过通讯接口可与其他系统进行通讯,便于智能化工作面的构建。

2.2 供液系统管路

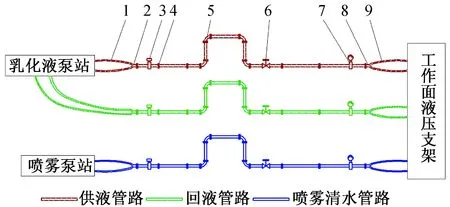

同忻矿8102工作面远距离供液长度为1 500 m,工作面集中供液点与用液点高度差最大为48 m。根据实际使用经验,如果高差在100 m以下工作面回液可以回到集中供液位置液箱,回液中转箱可以不加,如果高差太大回液困难就需要在距离工作面平缓段合适位置增加一套回液中转箱靠高压管道泵把回液打到集中供液位置液箱。根据泵站配置情况,远程供液管路选用d88.9 mm×8 mm的特高压软管进行乳化液的输送,回液管路采用d108 mm×8 mm的超高压软管,喷雾水的输送采用d88.9 mm×7 mm超高压软管。管径选取的合理性直接决定乳化液的供应是否满足液压支架初撑力及移架的使用需求。综采工作面远程供液管路系统见图2.

1、9—高压胶管 2、8—特高压分流器组 3—特高压安全阀组4—特高压钢管连接器 5—高压弯头 6—沟槽式特高压闸阀7—特高压压力表总成图2 综采工作面远程供液管路示意图

2.3 管路压力损失计算

供液系统管路在长距离供液过程中会有一定的压降,损失主要由高度差、管路摩擦沿程压力损失、局部元件压力损失3部分组成。

1) 高度落差产生的压力损失。

泵站位置距离用液点的高度落差为48 m,通常100 m水柱的压力降大约为1 MPa,因此48 m的高度差压力降大约为0.48 MPa.

2) 沿程压力损失计算。

单台泵流量:Q=630 L/min

管路内(直)径:d=88.9-8×2=72.9 mm=0.072 9 m

因乳化液中95%为水,所以取水的相关参数。

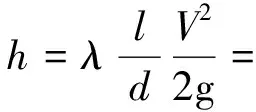

管中流态为湍流,查表取无缝钢管的绝对粗糙度Δ=0.05 mm,管路内径为72.9 mm,查询莫狄(Moody)图可确定λ=0.021,则有达西-威斯巴哈方程:

式中:

h—摩擦力造成的扬程损失,m;

λ—沿程磨阻系数;

l—工作面推进长度,即管路总长度,m,取1 500;

d—管路内径,m;

V—乳化液流速,m/s;

g—重力加速度,m/s2,通常取9.8.

式中,1 m水柱压强为9.8 kPa,沿程压力损失为:137.7×9.8=1.343 MPa

3) 局部元件压力损失。

局部压力损失主要由管道连接件、阀门及弯头产生,局部压力损失公式为:

式中:

Z—局部压力损失,Pa;

ξ—局部阻力系数(可参考CALEFFI技术手册);

ρ—水密度,kg/m3;

V—水流速,m/s.

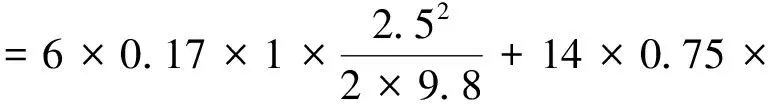

局部元件压力损失总计:

则局部压力损失为:62.99×9.8 kPa=0.62 MPa

4) 计算结果。

泵站系统额定工作压力为37.5 MPa,液压支架初撑力为31.5 MPa,系统允许沿程最大压力损失为6 MPa. 经计算,长距离供液管路压力损失总计为:0.48+1.343+0.62=2.443 (MPa),远小于泵站系统的允许的最大压力损失。

2.4 智能供液

智能化供液系统主要包括自动配液、补液和智能变频恒压供液两部分:

1) 自动配液补液。

控制系统根据乳化液箱内的液位高度控制电磁水阀的开启进行补液,同时循环泵抽取液箱内的乳化液进行实时浓度检测,自动控制配液泵的开启和持续开启的时间,从而达到用户设定的浓度值,乳化液自动配液工作示意图见图3.

1、9—电机 2—配比泵 3—单向阀 4—电磁水阀 5—PH传感器 6—浓度传感器 7—检测箱 8—电导率传感器 10、14—空气滤清器 11、16—液位传感器 12—循环泵 13—乳化液箱 15、17—乳化油箱图3 乳化液自动配液工作示意图

2) 智能变频恒压供液。乳化液泵站配置3泵2箱,3台泵电机分别由3个独立的变频回路驱动,控制系统采集外部压力传感器信号,根据当前的压力值调节转速,当1台变频器全速工频运行仍不能满足供液要求时,开启第2台泵,对应的变频调节频率控制压力,达到工频时开启第3台泵;反之,逐台关闭。变频器采用直接转矩控制和恒压供液算法,全程实时调整输出转速实现恒压供液,可以节约电能,减少液压对管路的冲击。

3 现场应用结果

同忻矿8102工作面自2020年6月投入运营后,采用高端大流量泵站、变频器驱动实现工作面的恒压供液。对乳化液泵站输出压力波动范围进行3个月的跟踪测试,支架入口压力在290~310 bar波动,与工频泵相比,波形相对平稳,减少了对管路的冲击,满足要求。采用高压软管进行远距离供液,供液距离1 500 m,高压软管适应大变形巷道,压降在允许范围,满足远距离供液对压力及流量需求。

4 结 语

以综采工作面远距离智能供液为研究目标,根据现场工况对供液方案设计。现场应用表明,远距离供液方案应用于地质条件较差、巷道变形严重的工作面,可以满足工作面供液压力的需求和流量的需求,解决了设备列车放置移动困难、耗费大量人力物力、存在安全隐患等问题,提升了工作面供液系统的可靠性,同时为智能化矿井建设打下良好的基础。