应力对DD5单晶高温合金持久过程中析出相的影响

2021-07-07吕培森高强李常金刘丽荣张明俊彭志江

吕培森,高强,李常金,刘丽荣,*,张明俊,彭志江

1. 沈阳工业大学 材料科学与工程学院,沈阳 110870

2. 锦州捷通铁路机械股份有限公司,锦州 121019

3. 中国航发沈阳黎明发动机责任有限公司,沈阳 110043

镍基单晶高温合金在高温下具有高强度、良好的抗氧化能力和优异的蠕变性能,因此被广泛应用在航空发动机高性能涡轮叶片等关键热端部件[1]。由于高温合金叶片材料在航空发动机的涡轮室内承受极高的服役温度(850~1 100 ℃),因此,不断地提升高温合金的高温承载能力就变得尤为重要。

DD5合金是中国研制的第二代单晶高温合金,其Re含量为3%,具有稳定的高温力学性能、良好的抗氧化性和抗热腐蚀性[2-3]。和第一代单晶高温合金相比,第二代的单晶高温合金显著增加了高熔点元素Re的含量,大大提高了合金承受高温的能力,但同时也带来了严重的偏析问题,致使合金在服役过程中析出拓扑密堆(Topologically Close-packed Phases,TCP)。TCP是高温合金中一种较为常见的有害相,呈针状或短棒状。TCP相的大量析出会使固溶强化的效果明显下降;同时容易造成应力集中,使合金的强度下降[4-5]。由于合金中还含有少量的碳元素,所以在服役的过程中也会有碳化物的析出,碳化物的形态对于合金的性能也有一定的影响[6]。因此,材料在高温下具有良好的组织稳定性十分重要。许多研究者通过研究无应力高温长期时效过程中的组织演化来评估高温合金的组织稳定性。然而高温合金叶片的实际服役条件是承受较大的离心力的,并且在叶片与榫头的装配连接处也存在复杂的应力状态,因此,在不同的应力状态下对高温合金的组织稳定性的研究就变得更加重要。

相关研究表明,应力对高温合金组织稳定性的影响比较复杂[7-8]。Acharya和Fuchs通过对CMSX-10合金在1 050 ℃不同应力下设计蠕变试验,指出应力虽然会降低TCP的体积分数,但是并不会对其形态和尺寸造成影响[9];而Wlodek[10]和Mihalisin[11]等研究表明,随着应力的增加,IN-100合金和IN-713C合金中TCP的数量会明显增加,并判定出TCP的种类为σ相;此外,Pessah和Khan研究认为,在1 050 ℃/80 MPa的持久试验条件下,应力会明显抑制第二代单晶合金MC2中TCP的析出,并发现在枝晶间有立方状的M6C碳化物析出[12]。由此可以看出,目前对高温合金在一定应力条件下析出相析出行为的相关研究还存在争议,因此本文对不同应力下DD5合金析出相的析出行为进行更加具体的分析和研究。

为了研究不同条件持久过程中析出相的析出规律,设计了高温低应力1 038 ℃/172 MPa以及中温高应力871 ℃/552 MPa两种条件的持久试验,分析了持久试验过程中析出相的析出变化规律,确定了两种析出相的种类,为DD5合金的开发应用提供重要的试验依据。

1 实验材料及方法

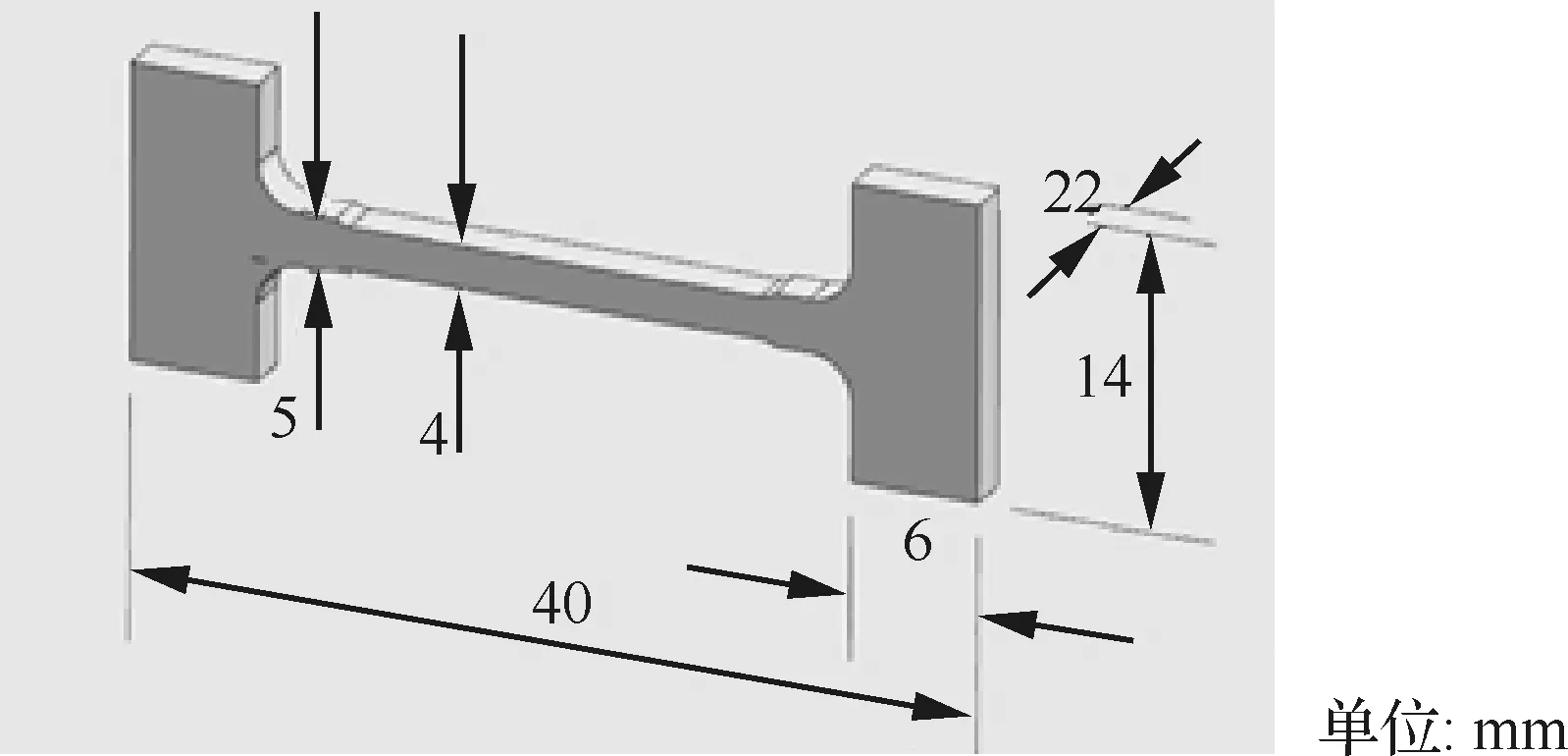

实验选取的材料为DD5单晶高温合金,合金的名义成分如表1所示。首先利用真空感应炉熔炼母合金,然后在定向凝固炉中拉制∅16 mm×200 mm的单晶试棒,将铸态试棒进行热处理,其标准热处理工艺为1 300 ℃×2 h空冷+1 100 ℃×4 h空冷+870 ℃×16 h空冷。将经过热处理后的试样利用线切割机进行加工并磨制成图1所示的片状持久性能试样,并利用蠕变试验机分别进行871 ℃/552 MPa和1 038 ℃/172 MPa的持久性能试验。然后将标准热处理试样和持久断裂试样制成金相试样,用场发射扫描电镜对试样不同位置(图2)的显微组织进行观察。利用透射电子显微镜(TEM)观察析出相形貌并进行晶体结构分析。试样制备过程为:在待测试样上切取0.6 mm 厚的薄片,手动在砂纸上磨至50 μm,然后冲成∅3 mm的薄片,最后在-25 ℃和50 mA左右的条件下采用双喷电解减薄的方法制备成透射试样,双喷电解液为10%的高氯酸酒精溶液。

图1 持久试样示意图

表1 DD5单晶高温合金的名义成分(wt%)

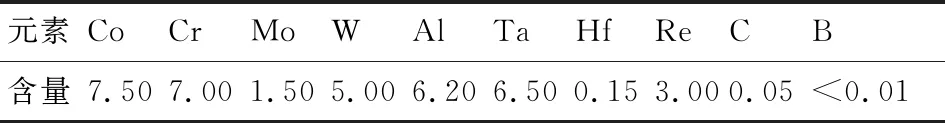

试样纵剖面的不同位置所受应力的类型有所差别,如图2所示,试样A、B和C位置所受应力为拉应力,分别规定为σA、σB、σC,试样形状以及后期的颈缩导致σC>σB>σA[7],D位置几乎不受应力的作用。因此,认为不同位置的应力大小关系为:σC>σB>σA>σD。

图2 断裂试样观察位置示意图

2 实验结果与分析

2.1 DD5合金的热处理态组织及持久性能

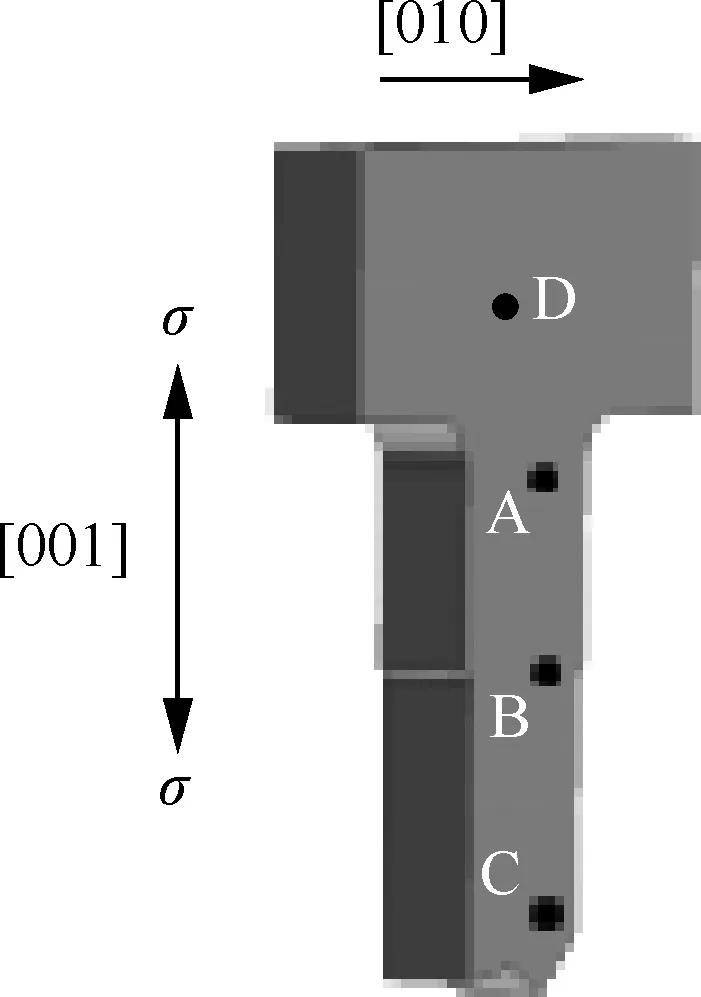

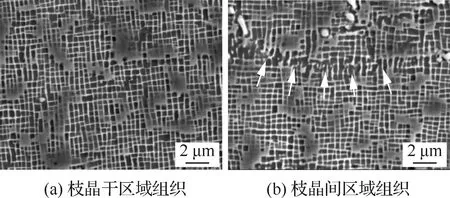

DD5合金经标准热处理后的组织形貌如图3所示,可以看出热处理后枝晶干和枝晶间区域的γ′相均呈立方体状,尺寸大约在0.4~0.5 μm,与枝晶间γ′相相比,枝晶干处的γ′相形状更加规则,分布更加均匀。由于DD5合金中含有少量的碳,并且C元素在Ni中的固溶度较低,因此在图3(b)的枝晶间局部组织中看到枝晶间区域存在少量白色的未溶MC碳化物,同时枝晶间区域还有明显的亚晶界(图3(b)中箭头)。亚晶界是定向凝固过程中形成的一类缺陷,产生原因主要是枝晶取向的偏离所致。亚晶界的出现使得其两侧的γ′相的完整性被破坏,同时在亚晶界处也易有颗粒状的白亮碳化物聚集[13]。合金在1 038 ℃/172 MPa试验条件下的持久寿命为100.2 h,伸长率为21.9%;在871 ℃/552 MPa试验条件下的持久寿命为73 h,伸长率为17.92%,可见合金具有较高的高温强度和较好的塑性变形能力[14]。

图3 合金热处理态组织形貌

2.2 DD5合金在1 038 ℃/172 MPa持久断裂后的显微组织

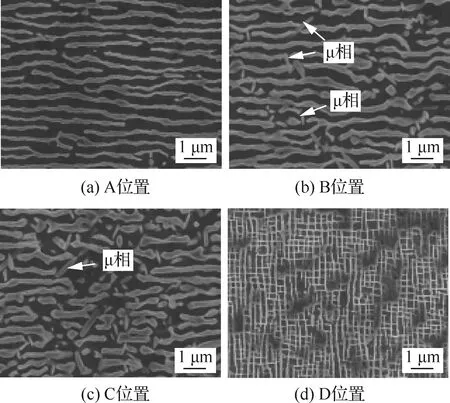

图4为合金在1 038 ℃/172 MPa下持久断裂后不同位置(图2)枝晶干区域的组织形貌。从图中可以看出,持久试验过程中在应力和温度的共同作用下,γ′相全部发生连接并且形筏,但由于取样观察位置不同,其组织形貌有很大的区别。图4(a)~图4(c)的取样位置分别为图2中的A、B、C处,此3处主要受拉应力的作用,且拉应力逐渐增加。从图中可以看出,随着取样位置距离断口越近,筏形组织粗化越明显,基体通道也逐渐加宽,且规则度下降,特别是析出相的数量明显增加,析出相的大量出现使得基体通道被打断成更短的部分。A位置由于距离断口较远,所受的拉应力最小,因此从基体中析出的针状析出相的数量较少;B位置处析出相的数量明显增多,并且将基体通道打断;而C处距离断口最近,析出相的数量最多,对γ基体通道的打断作用也更加明显,条形的基体通道被分隔成尺寸更短的条状。图4(d)的取样位置为D处,此处属于无应力区,与长期时效处理的组织类似,较多部位处的γ′相发生连接、合并,但是并未形筏,立方度较好。

图4 1 038 ℃/172 MPa条件下持久断裂后试样不同位置枝晶干区域组织形貌

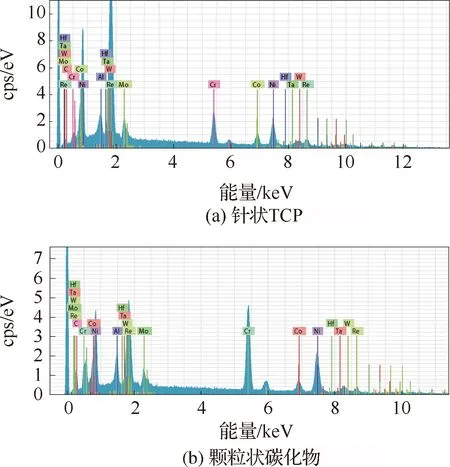

对该析出相进行EDS分析,发现该针棒状析出相中含有较多的Re、W、Mo元素(图6(a)),根据文献可以推测出该相可能为TCP相中的μ相[15]。由于枝晶偏析,合金枝晶干区域含有较多的难熔金属元素,这些元素在枝晶干的γ基体相中处于过饱和状态,因此,在持久性能试验过程中,在应力和温度二者的共同作用下,促进了TCP的析出,且所受应力越大,析出相的数量越多。

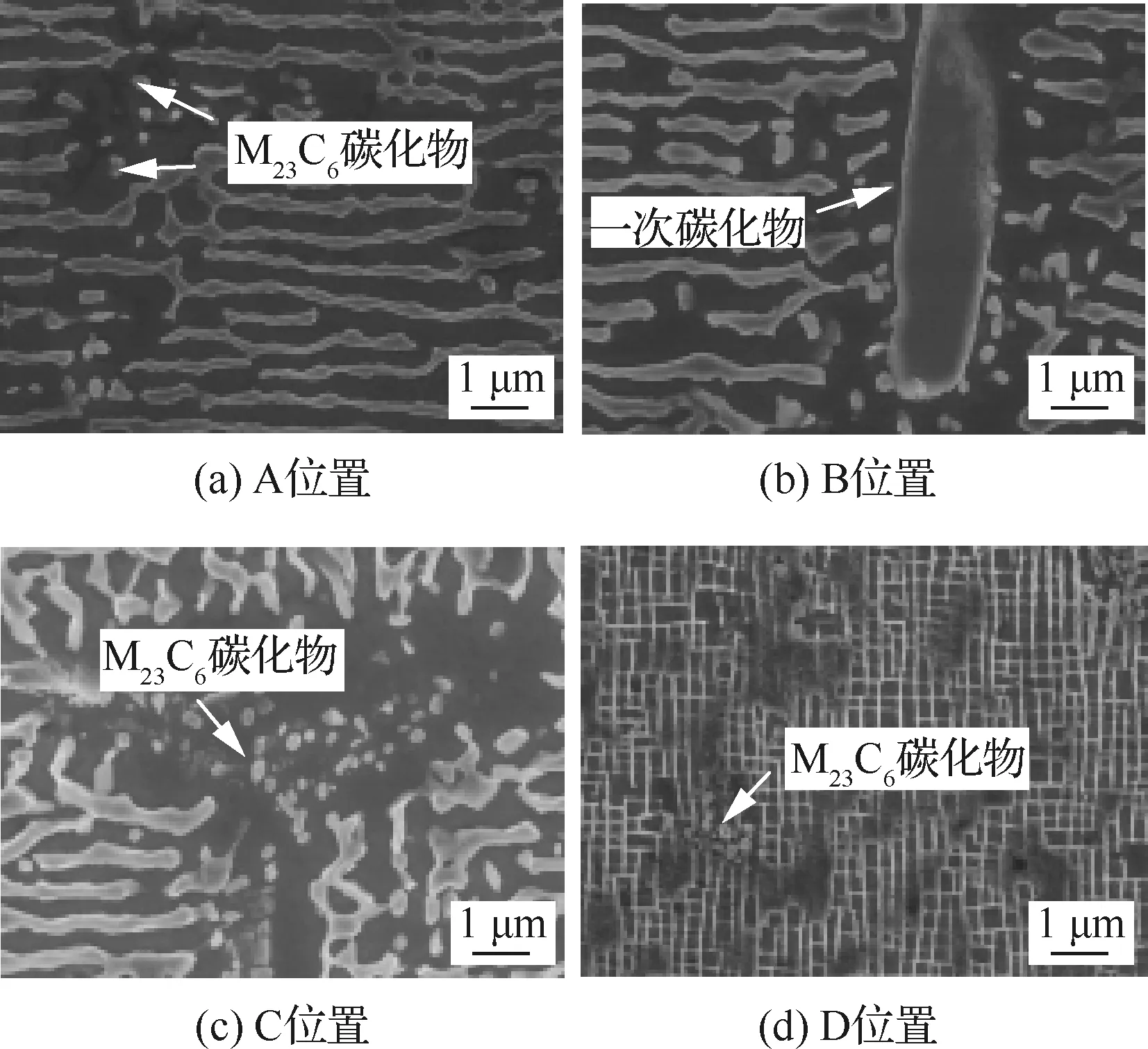

图5为合金在1 038 ℃/172 MPa下持久断裂后试样不同位置枝晶间区域的组织形貌,从图5(a)~图5(c)中可以看出枝晶间区域的γ′相规则程度远不如枝晶干区域,γ′相含量高导致部分区域出现γ基体的缺失,但在枝晶间处均有颗粒状相析出,并且随着距离断口处距离减小,析出相的数量明显增多且分布规则程度降低。

从图5(b)中,发现了在一次碳化物的周围分布着细小颗粒状析出相,当析出相以细小颗粒状弥散分布在晶内时,可以起到一定的沉淀强化作用,进而提高合金材料的力学性能。图5(d)所示为无应力区的组织形貌,可以看出,γ′相具有较好的立方度,同时可以观察到热处理过程中析出的颗粒状析出相;对枝晶间处颗粒状析出相进行EDS分析,发现该析出相中富含Cr、Re、C等元素(图6(b)),故推测该析出相为碳化物。

图5 1 038 ℃/172 MPa条件下持久断裂后试样不同位置枝晶间区域组织形貌

图6 1 038 ℃/172 MPa条件下TCP及碳化物EDS分析

2.3 DD5合金在871 ℃/552 MPa持久断裂后的显微组织

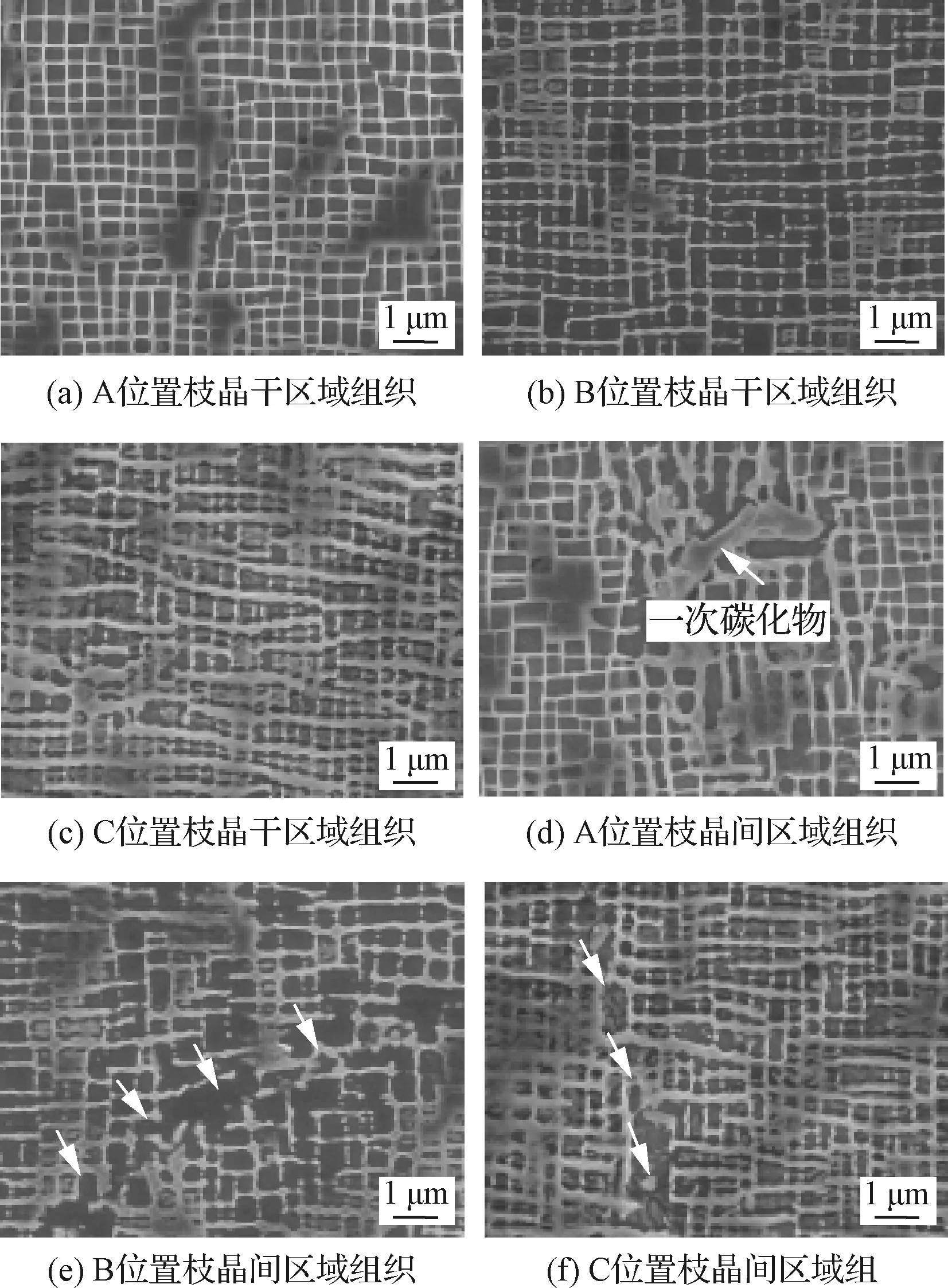

图7为合金在871 ℃/552 MPa下持久断裂后试样不同位置枝晶干和枝晶间区域的组织形貌,由于试验温度相对较低,原子扩散能力差,显微组织中γ′相只发生了一定程度的连接,而并未完全形筏。图7(a)~图7(c)为取样位置在图2所示的A、B、C处的枝晶干的显微组织,从图中可以看出,在A位置处,γ′相呈现比较规则的立方状形貌,随着所受拉应力不断增大,γ′相逐渐连接,在接近断口的C处,γ′相发生了一定程度的粗化。由于持久试验的温度较低,并未达到TCP相的析出温度,因此,组织中并未发现针状的TCP相。图7(d)~图7(f)为试样受拉应力区域枝晶间的组织形貌,从图中可以看出,与枝晶干的组织相比,立方状γ′相尺寸较大且分布规则程度降低,图7(d)中发现不规则形状的未溶一次碳化物;图7(e)中再次发现了亚晶界的存在,如箭头所示;图7(f)中观察到基体通道明显变宽,且颗粒状析出相的数量有所增多,如箭头所示。D处组织与热处理态差别不大,这里没有提供图片。

图7 871 ℃/552 MPa下持久断裂后试样拉应力区不同位置的组织形貌

2.4 析出相的鉴定

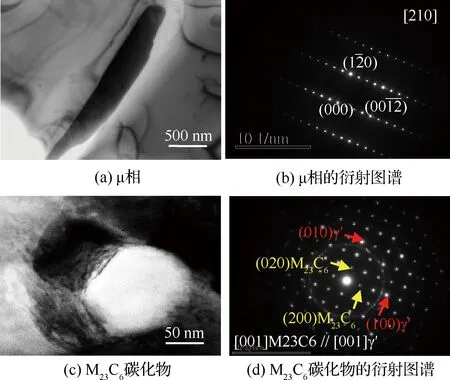

利用透射电镜对枝晶干和枝晶间区域的析出相进行分析,图8(a)和图8(b)为1 038 ℃/172 MPa持久断裂试样中枝晶干区域析出相形貌和选区衍射分析图。枝晶干区域析出的针状或者棒状的析出相,富含Re、W和Mo元素,TEM选区衍射分析表明该相是具有菱方结构的μ相,每个晶胞中含有13个原子,化学式相当于A7B6,其中A为过渡族元素,B为VI族元素(W, Mo)等[16]。晶格常数为a=0.478 nm,c=2.274 nm。图8(c)和图8(d)为枝晶间区域析出相的形貌和选区衍射斑点。TEM选区衍射分析表明该相为具有复杂面心立方结构的M23C6碳化物,该相与γ′相呈一定的晶体学取向关系:<001>M23C6∥<001>γ′和{100}M23C6∥{100}γ′。经过计算M23C6碳化物的晶格常数aM23C6=1.10 nm,大约为γ′相晶格常数的3倍,基本属于共格析出,所以可以提供较强的界面强度。

图8 1 038 ℃/172 MPa下持久断裂试样枝晶干和枝晶间区域析出相的透射电镜照片及选区衍射斑点

关于TCP的析出位置,有文献指出μ相不是由γ基体析出,而是由粗化后的γ′相中析出[17]。而仔细观察本试验结果可以看出在枝晶干上析出的μ相都在两段条形γ基体之间,虽然在μ相是被γ′相包围,但是如图3(a)所示,如没有μ相的析出,筏形组织应比较完善,条形γ基体的长度较长,因此可以断定,μ相的析出中断了条形γ基体,导致条形γ基体长度变短。γ基体中含有大量的W、Mo和Re等μ相形成元素,也固溶少量的Al、Ta等γ′相形成元素,因此当基体中析出μ相后,则排出了γ′相形成元素,导致在其周围形成了γ′相,其析出过程可表示为

γ→μ+γ′

(1)

因此可以确定合金中的μ相的析出位置在基体中,而并非在γ′相中。

2.5 析出机制

2.5.1 TCP的析出机制

DD5单晶高温合金的生长方式为枝晶生长,合金中含有一定含量的Re、W等元素,由于这些难熔元素的扩散系数较小,使得大部分难熔元素会在枝晶干部位偏聚,因此在合金凝固后会发生较严重的偏析现象[18]。固溶处理也不能使其完全均匀化,因此在时效处理或持久试验时,处于过饱和状态的难熔元素便会析出形成TCP。

持久试验过程中TCP的析出与应力状态和温度密切相关,应力和温度通过影响难熔元素的扩散、TCP的形核和长大以及TCP/γ的错配度影响TCP相的析出。在进行持久试验的过程中,由于合金会受到恒定的外加载荷的持续作用,使得试样的C位置成为严重的应力集中区域,两个区域的位错密度也随之增高。在TCP析出的过程中,一方面位错为其形核提供了更多的形核质点,可以促进TCP的形核;另一方面,位错可以看作管状的扩散通道,一定程度上也提高了难熔元素的扩散速率,在两方面的共同作用下,促进了TCP的析出。

2.5.2 碳化物的演变

碳化物的主要存在形态有两种:一种是凝固过程中形成的MC型碳化物,呈棒状或块状结构;另一种则在持久试验过程中形成的M23C6型碳化物,主要呈颗粒状。

M23C6型碳化物可以通过两种方式出现:一种是通过基体中的C脱溶产生,即碳化物直接从基体中沉淀析出;另一种则是通过铸态合金中的一次碳化物发生分解转变而形成[19]。MC型碳化物的分解水平与元素扩散有着密切的联系,而元素的扩散能力受温度和应力大小的影响,在长时间的持久试验过程中,基体中的Cr元素以及少量的W、Mo等元素通过充分的扩散渐渐溶入MC型碳化物中,与C原子结合,并发生反应:

MC+γ→M23C6+γ′

(2)

即在反应的过程中,MC型碳化物中的Ta、Ti等元素逐渐排出到基体中,基体γ相不断吸收这些元素,进而转变成γ′相。由此,便可以解释图5(b)中棒状碳化物的四周围绕着细小颗粒状析出相的现象。

合金的力学性能与碳化物的形态有着密切的联系:当合金中的一次碳化物呈粗大的块状或棒状形态时,容易在碳化物的附近区域产生应力集中,裂纹容易在碳化物和基体的界面处萌生并扩展,因此,粗大的MC型碳化物往往容易成为裂纹源,对合金的性能有着恶劣的影响[20];当合金中碳化物呈细小颗粒状并且弥散分布在晶内时,可以阻碍位错的运动,提高合金的蠕变性能。

在枝晶干和枝晶间区域析出不同的析出相表明合金仍然存在明显的枝晶偏析,但对于含铼镍基单晶高温合金,在综合考虑使用性能的前提下,绝对的均匀化是很难做到的。但是可以预见,如果均匀化程度提高,在枝晶间和枝晶干区域的析出相数量可能会降低,因为析出相的析出是由局部区域的溶质原子浓度决定的,但是应力对促进析出相析出的趋势是可以肯定的。另外,枝晶间区域碳元素含量相对较高,与Re和Cr的结合能力较强,首先在枝晶间区域形成了M23C6相,但当多余的碳元素消耗掉后,在应力的作用下枝晶间区域的难熔元素W、Mo和Re也可能会形成TCP(μ相),同样枝晶干上也可能出现少量M23C6碳化物。

3 结 论

1) DD5合金在1 038 ℃/172 MPa持久试验过程中,随着局部拉应力的增大,枝晶间析出粒状相和枝晶干上析出的针棒状析出相数量都逐渐增加。

2) 871 ℃/552 MPa持久试验过程中,枝晶间析出少量粒状析出相,随拉应力的增大,析出相数量略有增加,枝晶干上无明显的析出相。

3) 透射电镜分析表明合金的枝晶干区域析出相主要为μ相,枝晶间析出粒状析出相主要为M23C6碳化物相。