热流计SiO2热阻层离子束溅射制备及耐热性研究*

2021-07-06丁玎,张浩,何峰

丁 玎,张 浩,何 峰

(1.中国电子科技集团公司第四十八研究所,湖南 长沙 411101;2.湖南省薄膜传感技术国防重点实验室,湖南 长沙 411101)

0 引言

我国研制的大推力发动机作为航天器、战斗机的推进装置,在运行过程中会产生大量的热,因此,大推力发动机在为目标飞行器提供飞行动力的同时也带来了热量传输监测的问题.同时由于发动机的工作过程中存在状态变化、气流变化的复杂工况,这些都要求检测热流的传感器迅速准确地给出热流测量值.

为了保障大推力发动机的正常工作,需要在发动机各个关键热节点部位利用热流传感器进行实时热量传输精确监测,因此热流技术在国防科技领域被广泛应用[1-2].薄膜热阻热流传感器响应时间短、量程大、体积小,安装后对模型表面几何形状影响小,在实时测量发动机热流分布方面具有较大的优势[3].其原理是基于半无限体一维传热模型[4],热阻层上下表面的温差与输入热流成正比,通过测量热阻层的温度差,利用傅里叶定律计算出通过热阻层的导热热流.

所谓热阻层,就是阻止热传递的阻碍层.依照热流传感器测量原理,不同厚度的热阻层对热电偶堆的热端和冷端造成温差,温差的大小不仅取决于热流量的大小,还取决于热阻层的材料(热传导系数)和热阻层厚度.所以热阻层材料的选择至关重要.理论上,在热电偶堆热端沉积薄的导热系数大的热阻膜,在冷端沉积导热系数小的热阻膜,将达到较大的温差(灵敏度).SiO2薄膜由于具有优良的热稳定性、化学稳定性、耐热冲刷性能、电绝缘特性,是热流计热阻层的理想材料.中国电子科技集团公司第四十八研究所(以下简称:48所)具备多年薄膜热流传感器研制工作的经验[5],依据48所前期实验项目探索以同种材料作为薄厚热阻层的经验,SiO2熔点较高(1 730 ℃)具有较好的耐高温性能,且有较低的热传导系数(1.4 W/(m·K)),可以起到很好的隔热作用[6],这有利于热阻膜层上下表面形成较大的温度差值,因此SiO2可作为传感器的热阻层.

热阻层一般为微米级,其与基底的结合力也是保证响应快、精度高的必要前提.离子束溅射镀膜工艺由离子源发射离子,经过引出和加速两个过程到达靶面并对其进行轰击,从而实现溅射镀膜[7-8].溅射粒子的碰撞过程较少,粒子的平均自由程大,溅射粒子的能量较高、直线性好,因此膜层与基片附着力常常较好.因此,离子束溅射沉积是热阻层制备的优选工艺.

48所“薄膜传感技术湖南省国防科技重点实验室”微加工技术,有着三十多年离子束溅射镀膜技术的沉淀.并且可以结合光刻、剥离等MEMS工艺实现更薄热阻层的制备、布置更多的热电偶,使热阻式热流传感器具备更高的动态响应频率特性和信噪比[9].近年来,48所与中国建筑材料科学研究总院合作,实现了微型化、耐高温MEMS热流传感器的研制.MEMS热流传感器在高温、气流高速冲刷的环境下工作,应用环境恶劣,微米级厚度的SiO2膜层与基底的结合力至关重要.本文选取MEMS热流传感器的热阻层SiO2制备过程为研究切入点,研究不同离子束溅射镀膜工艺、热处理技术对SiO2膜层结合力的影响,从膜层的厚度、成分、表面截面形貌等角度进行分析,并考察高温(1 200 ℃)工况后膜层的结合状况.

1 制备与测试方法

1.1 基体处理与薄膜制备

膜层的基体为氧化铝(99%)陶瓷片,购买于西安莱科特电子科技有限公司.基片大小为20 mm × 20 mm × 1 mm,表面光滑.将氧化铝陶瓷基片在丙酮溶液中超声清洗3 min之后,110 ℃炉内存放10 min烘干,以待后续镀膜工艺.

采用48所自制的LD-1型离子束溅射镀膜机进行膜层制备.靶材为SiO2靶(纯度>99.9%),背景真空为1×10-4Pa,离子源的工作气体为Ar和O2,主离子源通入9.6 sccm的Ar,在真空室通入6.8 sccm的O2.薄膜沉积时工作气压约为2.7×10-2Pa,沉积时基板不加温.在保持离子源参数、真空度和气体流量都不变的情况下,分别进行了4.5 h,6.5 h以及7.5 h的靶材溅射沉积.为了获得合适的沉积速率,将离子源束流Is设为80 mA,并将电压Us设为600 V.

1.2 试验及分析过程

膜层与基底的结合力是文章研究的重点,采用纳米划痕仪(Hysitron ti950)对三种不同镀膜时间的样品进行划痕测试,测得其结合力,然后选取厚度适中、划痕结合力较好的一组采用真空退火炉(天津中环,OTF-1200X)进行热处理,在真空环境(真空度1×10-4Pa)下550 ℃处理90 min,对热处理之后的薄膜进行结合力的测试,接着采用单温区快速升温炉(南京博蕴通TL1200)在1 200 ℃下处理,其升温速度为20 ℃/min,高温考核时间为30 min,重复进行三次循环热震.所制备的膜层利用X 射线衍射仪( RigakuD/MAX 2500PC) 对组成进行分析,扫描电镜(FEI NANO 450)对膜层的表面和截面进行形貌观察.

2 实验结果及分析

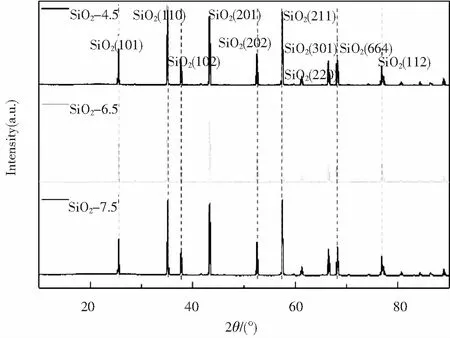

首先对三种不同时间制备的SiO2薄膜进行了XRD成分分析.分析结果如图1所示.陶瓷片上溅射沉积的SiO2薄膜主要成分为SiO2,均以晶态形式存在.虽然在溅射过程中没有进行基片烘烤,溅射温度也不高(溅射时基底温度为150 ℃左右),但是离子束溅射能量较大,能够使得溅射粒子以较强的速度溅射到基片表面,一方面增大了膜层与基底的结合力,另一方面使得膜层保持了较好的结晶性能.

图1 不同溅射时间SiO2薄膜XRD图Fig.1 XRD profiles of SiO2 films with different sputtering time

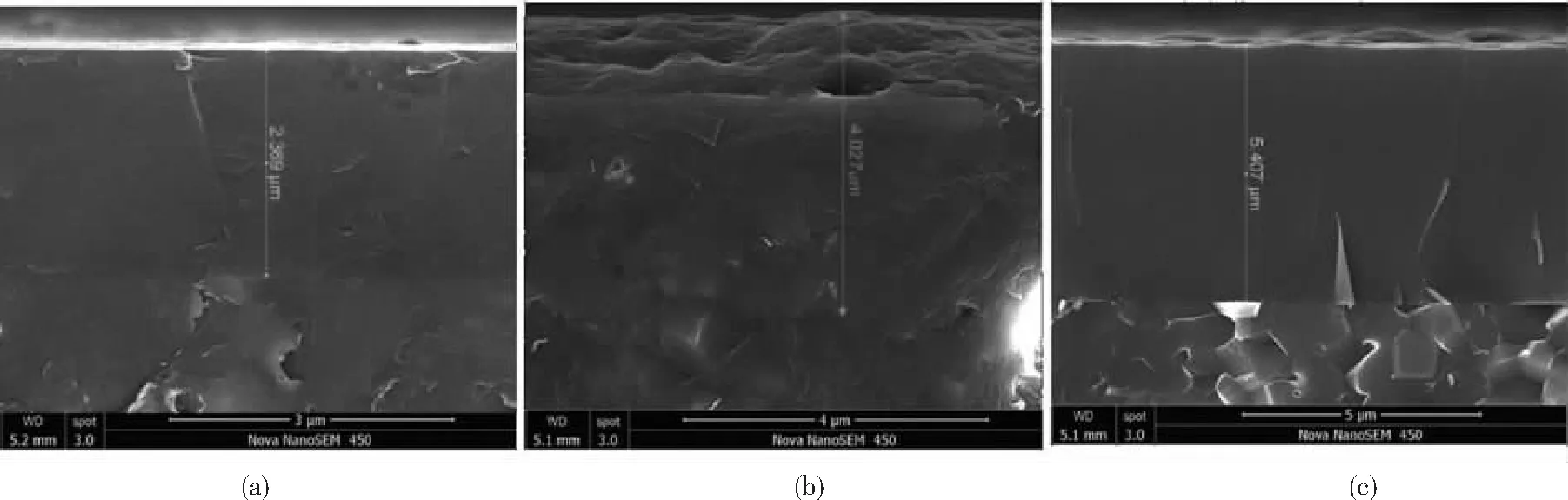

通过对不同溅射时间的SiO2薄膜截面进行扫描电镜分析可知(如图2所示),随着镀膜时间的增加,膜层厚度逐渐从2.369 mm,过渡到4.027 mm,直至增大到5.407 mm,通过三个时间的镀膜厚度计算分析得知,镀膜平均速率为10.23 nm/min.

图2 不同溅射时间SiO2薄膜截面形貌SEM图:(a) 4.5 h,(b) 6.5 h,(c) 7.5 hFig.2 Cross section SEM images of SiO2 films with different sputtering time:(a) 4.5 h,(b) 6.5 h,(c) 7.5 h

在离子束溅射过程中,溅射出来的Si原子结合氧气形成SiO2沉积在陶瓷基片上,经过晶粒的形核、长大、晶核、沟道与空洞合并四个阶段,形成连续膜[10].由于沉积速度较快,沉积薄膜过程中基片无加热,温度不够高,来不及形成完整的晶格,薄膜结构中存在空位、位错等缺陷,这些缺陷可以通过热处理予以消除,因此,选定6.5 h膜层厚度为4 mm左右的SiO2进行热处理实验予以消除缺陷.文献[11]报道,当退火温度为550 ℃时,SiO2膜的短程有序范围最大,相邻原子的平均自由程最小,结晶程度最大.因此选定在该温度下真空环境中,进行30 min热处理.

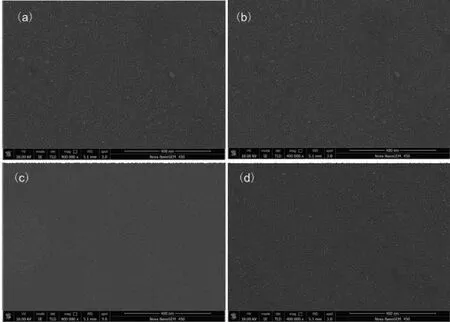

图3所示为三种不同时间得到的膜层以及6.5 h得到的膜层进行550 ℃热处理的表面形貌.如图所示,在不同溅射时间的膜层表面,晶粒排布紧密,大小在400 K倍数放大下趋于一致,不同镀膜时间的膜层表面形貌并没有明显差别.截面图如图3所示,由于溅射膜层晶粒细小,在热处理之后膜层继续保持细小的晶粒结构,表面晶粒排布紧凑致密,没有明显缺陷.

图3 不同溅射时间SiO2薄膜截面形貌SEM图:(a) 4.5 h,(b) 6.5 h,(c) 7.5 h,(d) 6.5 h膜层550 ℃热处理30 min.Fig.3 Surface SEM images of SiO2 films with different sputtering time:(a) 4.5 h,(b) 6.5 h,(c) 7.5 h, (d) after sputtering 6.5 h,the SiO2 film heat at 550 ℃ for 30 min

对不同镀膜时间的膜层进行纳米划痕分析,对划痕曲线进行处理可知,镀膜4.5 h、6.5 h、7.5 h的膜层结合力分别为53 524.7 mN、45 200.6 mN、42 280 mN.数值分析如图4所示.随着镀膜时间的增加,膜层与基底结合力保持线性下降.选取在6.5 h镀膜时间的样品进行550 ℃热处理之后对其进行划痕实验发现,其结合力为51 696.6 mN,比未经热处理提高14.37%.选取镀膜时间为6.5 h,并对其热处理前后的膜层在1 200 ℃温度下进行了30 min时间的循环高温考核,未经热处理以及热处理之后的膜层在高温考核之后的划痕测试结果显示其膜层结合力分别为40 542.7 mN、44 756.9 mN,结果表明SiO2薄膜保持了较强的高温稳定性,与基底的结合较好.

图4 不同镀膜时间SiO2薄膜的厚度与结合力对应关系Fig.4 Corresponding relation between thickness and binding force of SiO2 films with different sputtering time

3 结论

采用离子束溅射工艺对高温MEMS热流传感器的热阻层SiO2薄膜进行了不同时间的溅射沉积.得出以下结论:

1) 溅射沉积的SiO2薄膜均为结晶态,与表面结合良好,随着镀膜时间的增加,SiO2薄膜厚度呈现线性增加,同时结合力也呈现线性下降;

2) 对SiO2薄膜进行550 ℃热处理有利于进一步改善膜层的结合力.实验证明,6.5 h镀膜4 mm的SiO2薄膜在1 200 ℃快速升温循环考核下,仍然保持了较强的结合强度;

3) 离子束溅射镀膜制备的SiO2薄膜作为MEMS热流传感器的热阻层,能够用于高温高气流冲刷的测试环境中,通过热处理工艺进一步提高热阻层结合强度,进一步保障薄膜热流传感器在发动机热节点部位实时热量传输的精确监测.