盐冻耦合作用下掺纤维面板混凝土耐久性研究

2021-07-06王瑞骏

雷 妍,王瑞骏,李 阳,陶 喆

(西安理工大学 水利水电学院,陕西 西安 710048)

1 研究背景

随着经济社会建设的不断发展,我国在沿海、高寒等地区建设了许多混凝土工程,而混凝土受严寒气候影响易发生冻胀破坏[1]。如公伯峡面板堆石坝在冬季气温很低时,水面以上面板混凝土温度较低,水面以下混凝土温度相对较高,使得分界面上温度差异较大,导致面板混凝土开裂[2]。山西西龙池抽水蓄能电站的面板受气温影响,导致面板开裂,甚至造成泄漏[3]。由此可见,面板混凝土的冻融劣化性能研究具有重要意义[4-6]。

研究表明,环境中的盐含量也会对面板混凝土冻融破坏产生影响。盐溶液渗透进面板混凝土后,会与水泥等材料发生物理化学反应,使内部结构受损,影响混凝土的正常使用寿命[7]。刘永前等[8]比较了混凝土试件在3%和5%两种不同浓度的NaCl溶液中冻融后的情况,结果发现3%的氯盐溶液对试件的盐冻损伤破坏更严重。类似地,杨森[9]选用了5%、10%、15%浓度的NaCl溶液,进行了不同氯盐浓度下混凝土试件的盐冻循环对比试验,试验结果表明,5%浓度的NaCl溶液对试件的盐冻侵蚀最严重。由此可见,不同盐浓度对混凝土冻融循环的影响不同[10]。

在面板混凝土中掺入纤维,可以增加混凝土试件的延展性,减少微裂缝的产生,从而提高试件的耐久性[11-14]。白敏等[15]发现将钢纤维掺入混凝土试件中可大大提高试件的抗拉和抗折强度,但对其抗压强度改善较差。张延年等[16]也发现掺入钢纤维到混凝土中,不仅能提高试件的抗压和劈拉强度,而且能减轻试件的破坏程度,并且钢纤维体积增大,则拉压比也逐渐增大。纤维掺量对混凝土性能有明显影响,Wang等[17]研究了聚丙烯纤维的含量对粉煤灰混凝土力学性能的影响,结果发现掺入纤维的量越多,试件的抗压和抗拉强度越高。然而王瑞珍等[18]发现,过量的纤维含量对混凝土的工作性能效果不明显,纤维最佳掺量能更好地提高混凝土性能。杨益等[19]对掺钢纤维和玄武岩纤维的混凝土进行了抗冻性能研究,发现掺入体积率为1.5%钢纤维和0.05%玄武岩纤维的混凝土抗冻性能最优。不同纤维种类对混凝土性能的影响也是不同的,张克纯[20]发现聚丙烯纤维对混凝土抗渗、抗裂和抗压性能增强的的作用高于玄武岩纤维。

从目前的研究成果来看,对于掺纤维面板混凝土的研究主要围绕其力学性能方面,然而对盐冻耦合作用下掺纤维面板混凝土耐久性研究方面的成果较少,相关的损伤机理研究也不够深入。为此,本文采用不同纤维种类及其不同掺量的面板混凝土在不同氯盐浓度下进行冻融循环试验,并对冻融前后的试件进行电镜扫描分析,以期为面板混凝土抗盐冻耐久性研究提供依据。

2 试验概况

2.1 试验原材料

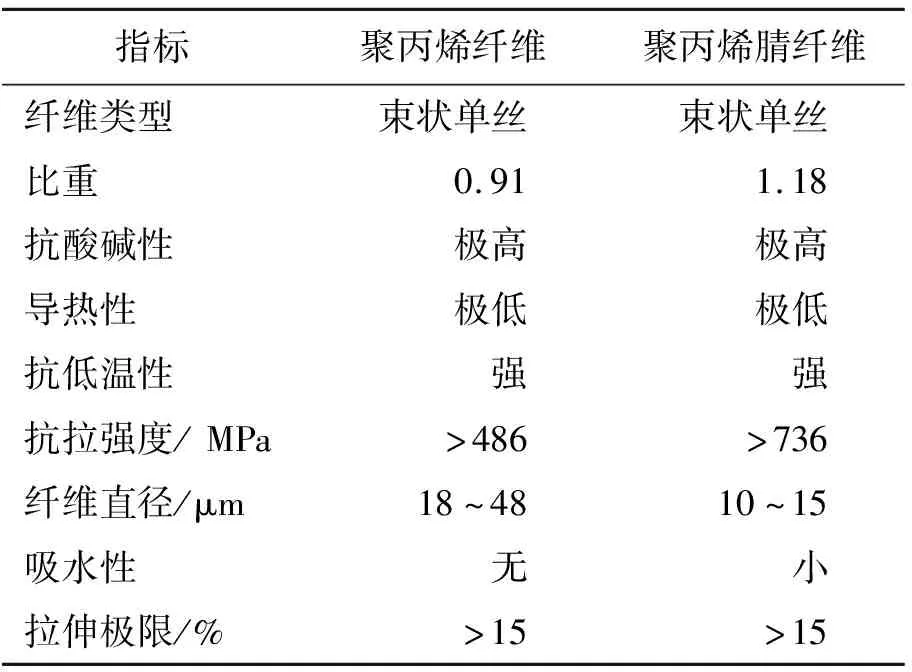

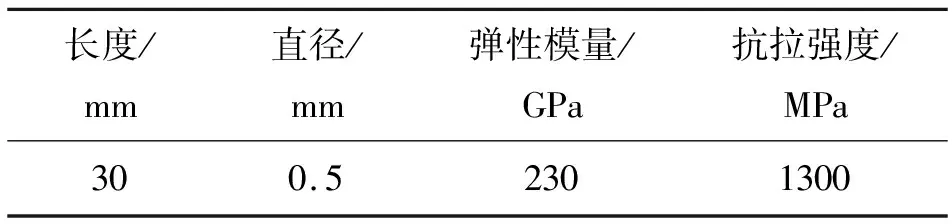

本次试验采用42.5R强度等级的普通硅酸盐水泥(P·O),掺合料为Ⅱ级粉煤灰。细骨料为灞河中砂,细度模数为2.5,粗骨料为粒径5~30 mm的碎石材料。纤维采用聚丙烯纤维、聚丙烯腈纤维和钢纤维,聚丙烯和聚丙烯腈纤维的性能指标见表1,钢纤维的性能指标见表2。减水剂为聚羧酸系高性能减水剂,引气剂为三萜皂甙高性能引气剂。

表1 试验用聚丙烯和聚丙烯腈纤维性能指标

表2 试验用钢纤维性能指标

2.2 试验配合比设计

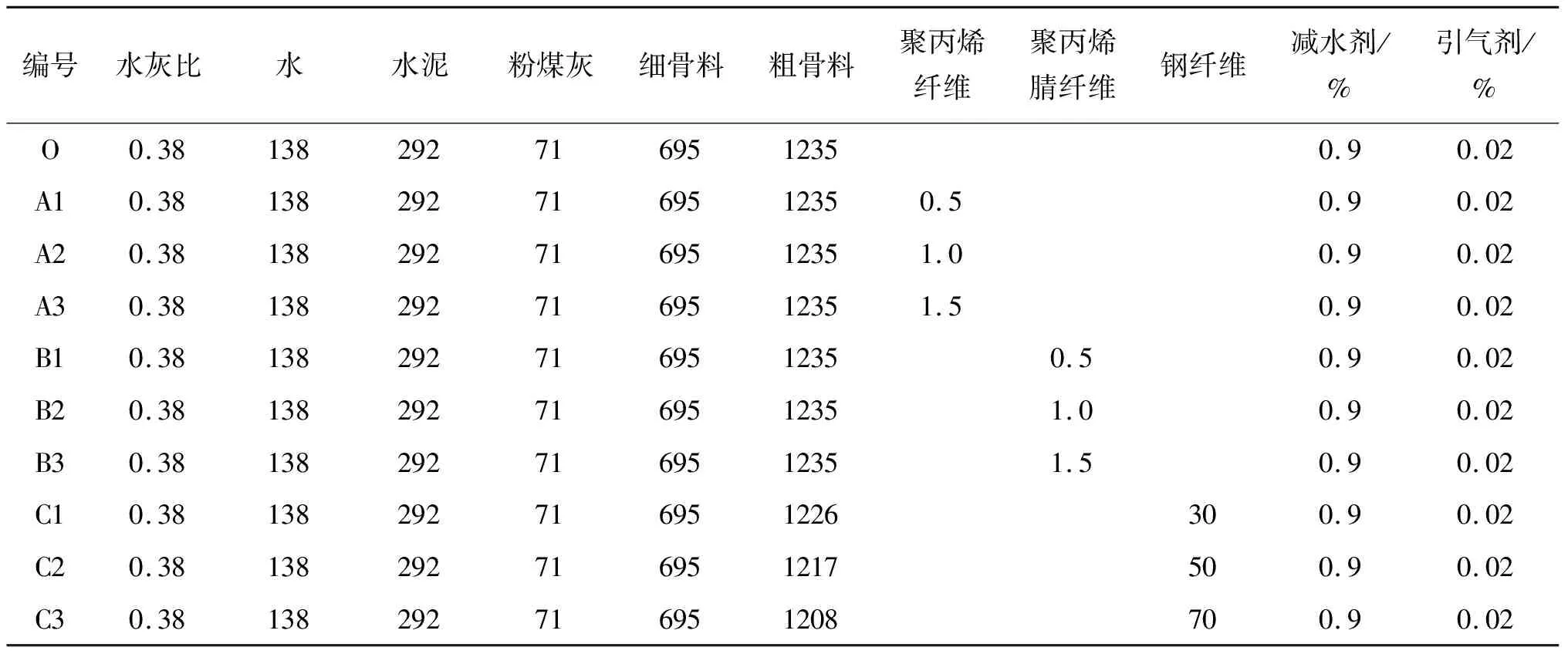

本试验根据混凝土面板堆石坝设计规范以及已建工程的实际参数确定实验配合比,具体配合比见表3。本试验控制3种纤维为变量,其中聚丙烯和聚丙烯腈纤维的掺量分别为0.5、1.0和1.5 kg/m3,钢纤维的掺量分别为30、50和70 kg/m3。

表3 掺纤维面板混凝土试验配合比

2.3 试验主要设备和方法

本试验所用设备主要有TDR-28V型混凝土快速冻融试验机、WAW-1000型万能试验机和VEGA3-TESCAN型扫描电镜试验仪等。

本试验依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)和《混凝土物理力学性能试验方法》(GB/T 50081—2019)进行。试验方法与步骤如下:

(1)将掺纤维的面板混凝土试件置于混凝土标准养护箱中养护24 d,然后转移至(20±3)℃的清水中浸泡4 d,共28 d养护龄期。

(2)当试件达到设定龄期时,先用抹布清洁试件表面,随后测量试件初始质量和抗压强度,并进行冻融前电镜扫描分析。

(3)开展盐冻循环试验,将2.0%、3.5%和5.0%浓度的NaCl溶液分别倒入试件盒中浸没试件,使得溶液液面高于试件顶部20 mm;将试件盒放入冻融试验机里,将试件中心温度按规范设定为-18~5 ℃、冻融液温度设定为-25~20 ℃。

(4)每4 h为一次冻融循环,每隔25次盐冻循环试验周期将试件取出,擦拭试件表面,测量盐冻损伤后试件的质量损失率和抗压强度,并进行冻融后电镜扫描分析。

本试验采用100 mm×100 mm×400 mm的棱柱体试件测定质量损失率,每组配合比制作9个棱柱体试件,按公式(1)计算质量损失率[21],取3个相同试件试验结果的平均值作为标准值。

(1)

式中:Wn为n次冻融后试件的质量损失率,%;G0为冻融前试件的质量,kg;Gn为n次冻融后试件的质量,kg。

本试验采用100 mm×100 mm×100 mm的立方体试件测定抗压强度,每组配合比共制作81个立方体试件,并按公式(2)计算抗压强度[14]。

(2)

式中:fcu为试件的抗压强度,MPa;P为试件破坏荷载,N;A为试件的承压面积,mm2。

本试验采用VEGA3-TESCAN型扫描电镜试验仪对掺纤维面板混凝土进行微观分析。取冻融前后被压碎试件的样品,用喷金机在样品表面喷金以提高成像质量,随后放入载物盘,并用导电银浆连通载物盘与样品,等待银浆干燥后放到扫描电镜中观察。

3 结果与分析

3.1 质量损失率分析

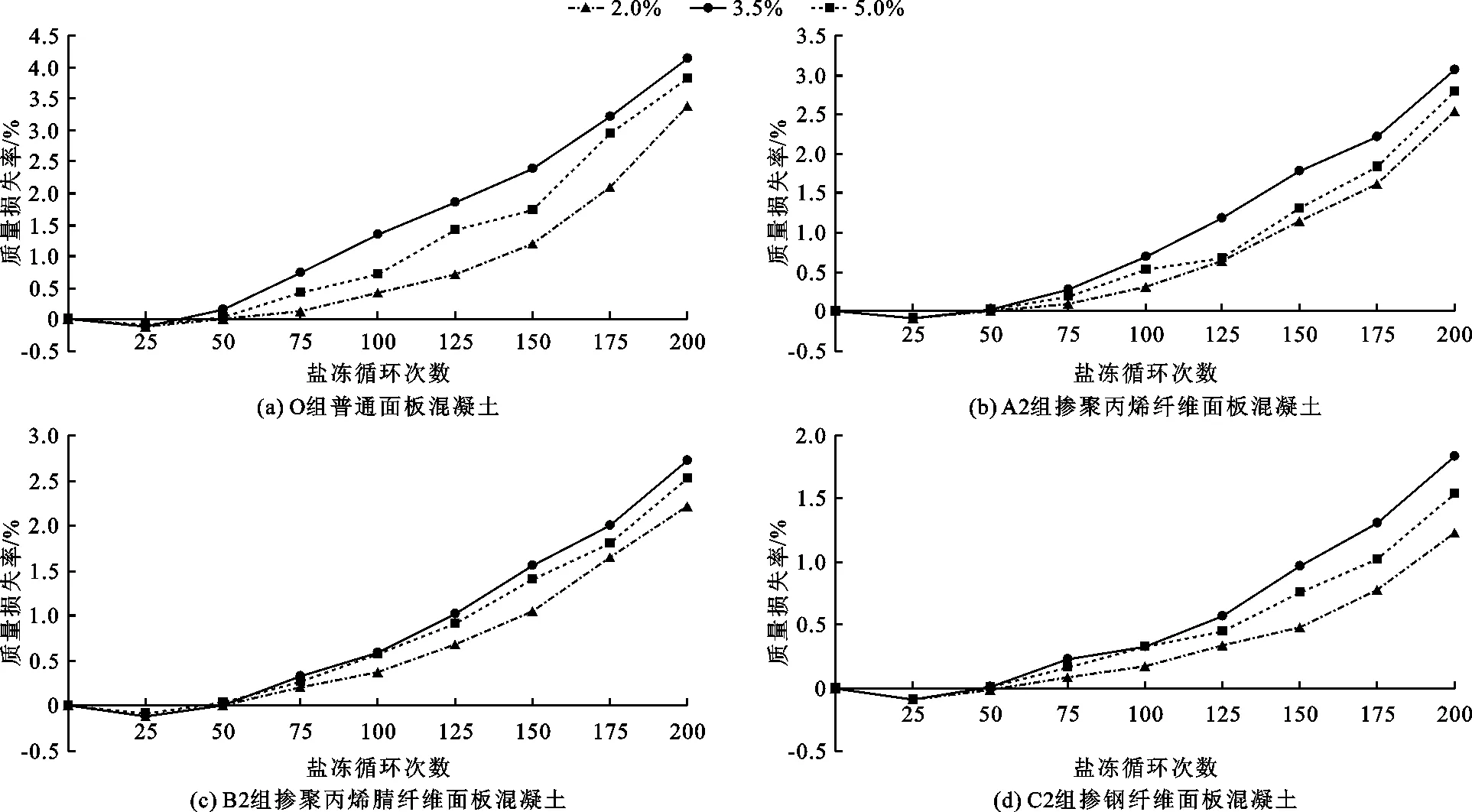

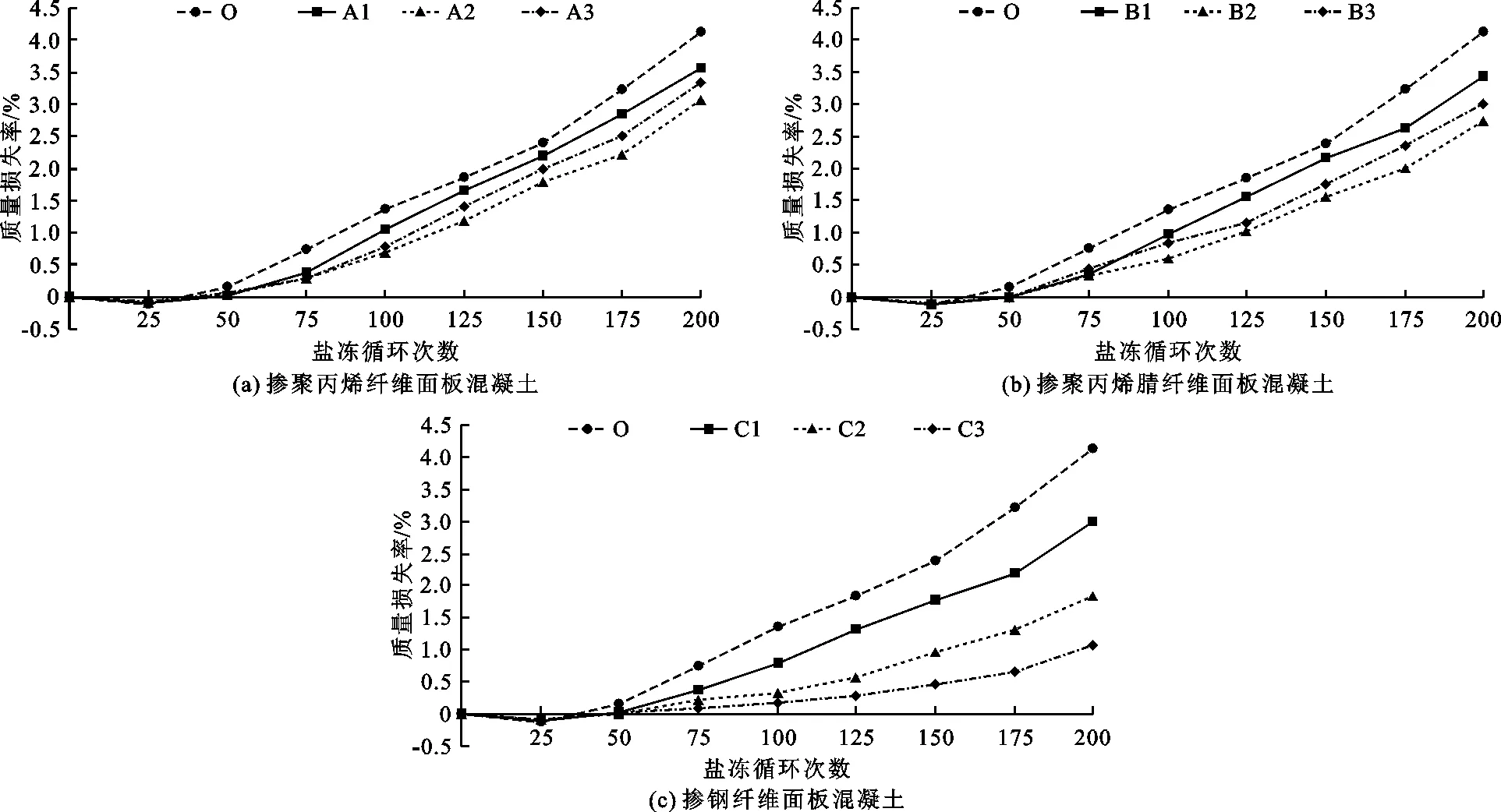

图1为掺纤维面板混凝土在3种氯盐浓度(2.0%、3.5%、5.0%)环境下质量损失率随盐冻循环次数的变化曲线。

由图1可看出,随着盐冻循环次数的增加,掺纤维面板混凝土质量损失率呈现先减小后增大的趋势。在0~25次盐冻循环过程中,掺纤维面板混凝土质量损失率减小,即混凝土质量增加。产生这一现象的原因是混凝土试件受到盐冻侵蚀后,内部产生微裂纹,使得试件渗透性增强,部分冻融液进入混凝土内部,导致试件质量增加。在25~100次盐冻循环时,掺聚丙烯腈纤维混凝土试件的质量损失率比掺聚丙烯纤维增长的慢,这可能是因为聚丙烯腈纤维对试件的抗冻效果较聚丙烯纤维好。随着盐冻循环次数增加,掺纤维面板混凝土受到氯盐和冻融侵蚀的共同作用,试件表皮剥落,并在侵蚀后期对试件质量影响较大,从而导致其质量损失率增加。

图1 不同氯盐浓度下掺纤维面板混凝土质量损失率随盐冻循环次数的变化曲线

氯盐浓度对盐冻耦合作用影响较大,在相同盐冻循环次数下,氯盐浓度为2.0%的掺纤维面板混凝土试件的质量损失率最低,氯盐浓度为3.5%的试件质量损失率最高,受到的盐冻侵蚀最严重。而氯盐浓度为5.0%时的侵蚀作用比浓度为3.5%时的侵蚀作用小,这是因为当氯盐浓度较大时,盐溶液冰点降低,从而减少了结冰量,对混凝土抗冻有利。

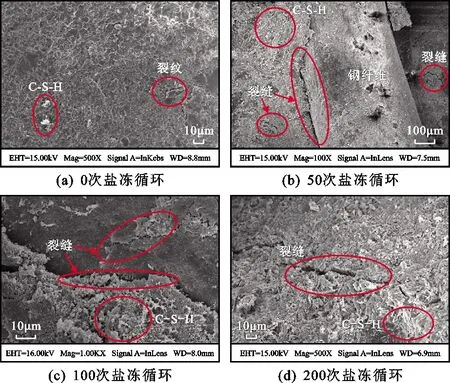

图2为各纤维种类不同掺量面板混凝土在3.5%氯盐浓度下质量损失率随盐冻循环次数的变化曲线。

图2 各纤维种类不同掺量面板混凝土在3.5%氯盐浓度下质量损失率随盐冻循环次数的变化曲线

由图2(a)、图2(b)可知,在同样的盐冻循环次数下,随着聚丙烯和聚丙烯腈两种纤维掺入量的增加,面板混凝土试件的质量损失率先减小后增大。这是因为这两种纤维可减缓混凝土中微裂缝的扩展,并且对砂浆具有黏结作用,减少了试件的表皮剥落,使得质量损失率减小。另外,而当这两种纤维含量增加到1.5 kg/m3时,过量的纤维黏结在一起,形成团聚现象,造成结构内部缺陷。同时致使黏结应力分布不均匀,结构内部微裂纹扩展,加快了试件的侵蚀程度,使得掺量为1.5 kg/m3的聚丙烯纤维和聚丙烯腈纤维面板混凝土的质量损失率高于掺量为1.0 kg/m3的质量损失率。

由图2(c)可看出,钢纤维掺量越大,则质量损失率增大越缓慢,这是因为钢纤维同样具有黏结性,能吸引砂浆聚集,限制了微裂缝的进一步发展,并且钢纤维并未出现团聚现象,或团聚现象不占主导作用,有利于掺纤维面板混凝土的抗盐冻侵蚀。

3.2 抗压强度分析

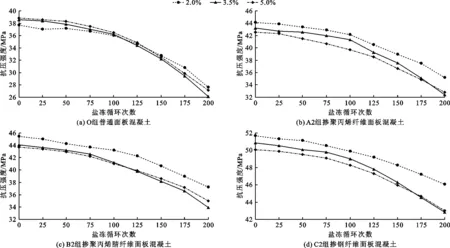

图3为不同氯盐浓度下掺纤维面板混凝土的抗压强度随盐冻循环次数的变化曲线;图4为各纤维种类不同掺量面板混凝土在3.5%氯盐浓度下抗压强度随盐冻循环次数的变化曲线。

图3 不同氯盐浓度下掺纤维面板混凝土的抗压强度随盐冻循环次数的变化曲线

图4 各纤维种类不同掺量面板混凝土在3.5%氯盐浓度下抗压强度随盐冻循环次数的变化曲线

由图3可知,随着盐冻循环次数的增长,各组的抗压强度逐渐降低,只是下降速率和下降幅度有所不同。抗压强度之所以逐渐降低,是因为盐冻次数越多,试件受到的侵蚀越严重,试件内部结构破坏也越严重。总体来看,浸泡在3.5%氯盐浓度中的试件抗压强度下降最快,O、A2、B2、C2这4组试件的抗压强度分别降低了32.25%、25.05%、23.05%、15.70%。氯盐浓度为2%时的试件抗压强度降低最少,受到的侵蚀程度最轻。

由图4可知,虽然随着盐冻循环次数增加,各组试件的抗压强度逐渐降低,但是掺入纤维的面板混凝土试件比普通面板混凝土的抗压强度要高。在200次盐冻循环时,A1、B1、C1组试件的抗压强度比普通面板混凝土试件分别提高了9.45%、12.36%和33.45%。这是因为纤维能增强砂浆与骨料的黏结性,并且纤维具有一定的延展性,能减少微裂纹的产生,使得试件抗压强度更高。另外,随着聚丙烯和聚丙烯腈纤维掺量的增加,面板混凝土抗压强度先增大后降低,在这两种纤维含量为1.0 kg/m3时,抗压强度最大。原因是这两种纤维掺入到一定量时,会形成团聚效应,导致内部结构破坏,降低了试件的抗压强度。而随着钢纤维掺量的增加,试件的抗压强度不断增大,当其掺量为70 kg/m3时,抗压强度最大。这是因为钢纤维同样具有黏结作用,并且不产生团聚现象,或团聚现象不明显,使其改善作用占主导地位,有利于掺纤维面板混凝土的抗盐冻侵蚀。

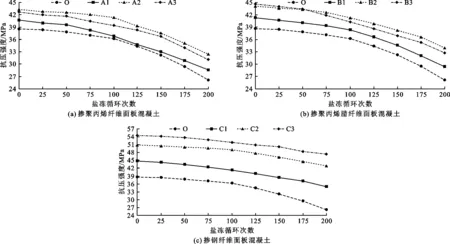

3.3 电镜扫描分析

图5为掺钢纤维面板混凝土试件在0、50、100、200次盐冻循环后的电镜扫描图。

图5 掺钢纤维面板混凝土试件在不同盐冻循环次数后的电镜扫描图

由图5(a)可知,盐冻循环前掺钢纤维面板混凝土试件表面较平整,仅有部分微裂纹,这主要是由于混凝土凝结时内外温差、干湿程度不同而导致的温度变形与干缩变形。图5(b)与图5(a)相比,试件水化程度进加深,絮状、针状的水化产物(C-S-H)增多,表面更加粗糙,微裂纹扩展为裂缝,且数量增加。此时为侵蚀初期,冻融侵蚀占主导地位,而钢纤维在混凝土基体中起到桥接作用,使得试件的整体侵蚀程度较轻。从图5(c)可看出,试件表面裂缝长度扩展,宽度也增大。这主要是因为氯盐和冻融作用进一步侵蚀混凝土试件内部,造成更严重的破坏。从图5(d)来看,试件表皮砂浆脱落,结构疏松,裂缝宽度进一步增大,形成贯穿性裂缝,影响了混凝土结构的完整性。这主要是因为裂缝数量增多,氯离子更加迅速地进入到试件内部,在冻融侵蚀和氯盐侵蚀共同作用下,加速了试件的损伤破坏。整体来看,盐冻过程中裂缝数量及宽度变化规律与宏观性能(质量损失率与抗压强度)变化规律基本一致。

4 结 论

通过盐冻耦合作用下掺纤维面板混凝土耐久性的试验研究,得出以下主要结论:

(1)随着盐冻循环次数的增加,掺纤维面板混凝土试件的质量损失率先减小后增大,其抗压强度则持续下降。

(2)氯盐浓度对盐冻耦合作用影响较大,氯盐浓度为3.5%时试件的质量损失率最大,抗压强度也降低最快,盐冻破坏最为严重,其次是5%浓度,而2.0%氯盐浓度的盐冻损伤最小。

(3)当聚丙烯纤维和聚丙烯腈纤维掺量增加时,面板混凝土试件的质量损失率先减小后增大,抗压强度先增大后降低。当钢纤维掺量增加时,试件的质量损失率随之减小,抗压强度随之增大。

(4)电镜扫描试验结果表明,在盐冻过程中混凝土基体裂缝宽度及数量随着循环次数的增加而增大,掺入纤维对混凝土起到了一定的桥接作用。微观试验结果变化规律与质量损失率及抗压强度变化规律基本一致。

聚丙烯、聚丙烯腈及钢纤维作为增强抗冻材料在混凝土实际应用中具有明显的环保、经济效益,今后可以进一步开展混掺钢纤维与织物纤维面板混凝土抗盐冻及其他耐久性劣化机理研究。