弹性轨枕对重载铁路有砟轨道结构受力及变形特征的影响

2021-07-06尤瑞林许良善吉克钟源明郭林泉

尤瑞林 许良善 吉克 钟源明 郭林泉

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081;2.高速铁路轨道技术国家重点实验室,北京100081;3.中国铁路太原局集团有限公司,太原030013;4.中国铁路南宁局集团有限公司,南宁530000

弹性轨枕是指在混凝土轨枕底部粘贴弹性垫板而形成的具有一定弹性的轨枕结构[1-2]。国内外相关研究[3-6]表明,有砟轨道结构中铺设弹性轨枕可减轻列车荷载对轨道下部基础的振动冲击,并将列车荷载传递至纵向更大范围。另外,弹性轨枕可增大轨枕底面与道砟的接触面积,从而减缓道砟粉化,延长道床养护维修周期[7-8]。

建设和发展重载铁路是我国铁路运输“提质增效”的重要方向[9-10],但重载铁路列车轴重大、运量高、冲击效应显著,容易导致轨道结构伤损增加,线路设备病害发生和发展速度加快[11]。在重载铁路有砟轨道结构中铺设弹性轨枕是一种较优的选择[12]。目前我国对重载铁路应用弹性轨枕后轨道结构受力和变形特征的研究还有待深入。本文建立我国典型重载铁路轨道结构有限元计算模型,以常用的C80货车作为外荷载输入,分析弹性轨枕对重载铁路有砟轨道结构受力和变形特征的影响。研究成果可为弹性轨枕技术的深化研究提供参考,为改善重载铁路有砟轨道结构的整体技术提供借鉴。

1 计算模型与参数

1.1 模型的建立

模型中钢轨采用弹性点支承梁模拟,扣件采用线性弹簧模拟,混凝土轨枕、枕下垫板、道床及下部基础均采用实体单元模拟,列车荷载按照实际工况在钢轨上施加。模型中轨道结构总长约25 m,共计36根轨枕。模型中间位置加载重载列车。按重载列车实际运营中轨道结构配置建立有限元计算模型,见图1。

图1 有限元计算模型

1.2 参数的确定

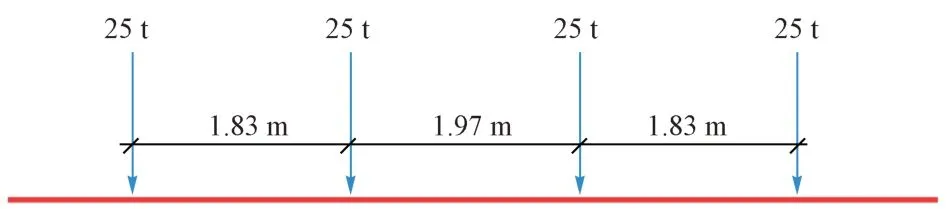

采用75 kg/m钢轨,弹性模量取210 GPa,泊松比取0.3。轨枕按Ⅲ型混凝土轨枕考虑,混凝土强度等级采用C60,弹性模量取36 GPa,泊松比取0.2;轨枕间距600 mm,枕下垫板沿轨枕长度方向通长设置。扣件节点垂向刚度取140 kN/mm。道床厚300 mm,顶面宽3.3 m,坡度为1∶1.75,弹性模量取200 MPa,泊松比取0.27。路基厚2.5 m,宽5.0 m,弹性模量取180 MPa,泊松比取0.25。列车荷载考虑C80货车,按照两节车厢的相邻转向架之间的距离在模型中部施加集中荷载,如图2所示。

图2 列车荷载图式

2 计算结果与分析

枕下垫板刚度在40~300 kN/mm取值,列车荷载按照C80货车、轴重25 t、动载系数1.5施加,计算分析不同枕下垫板刚度对轨道结构及部件的受力及变形特征的影响。

2.1 列车荷载下轨道部件的受力和变形

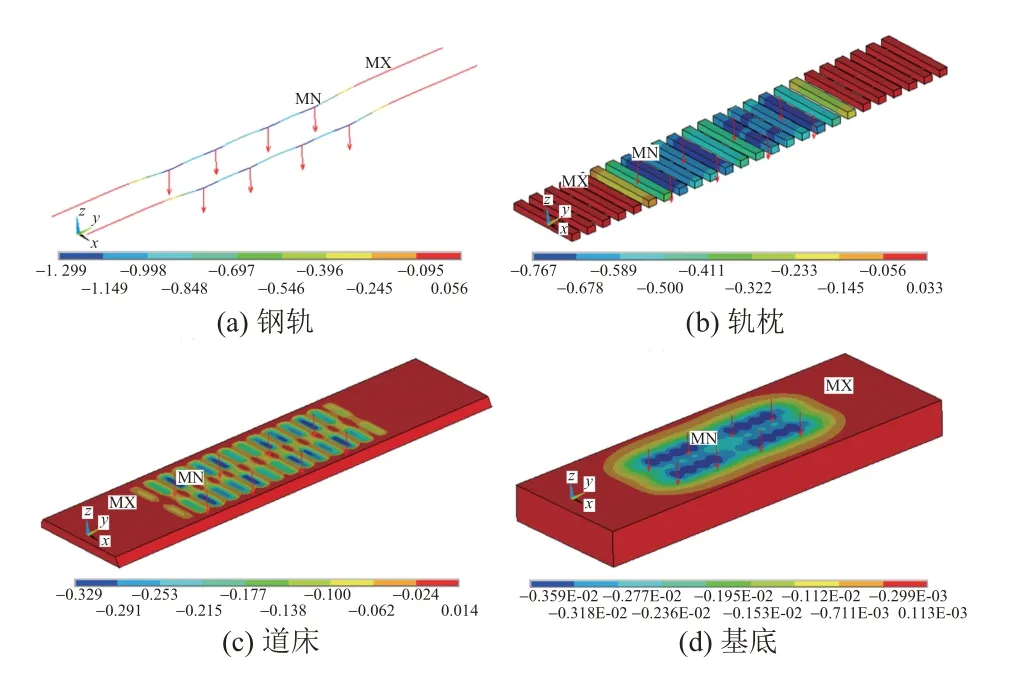

枕下垫板刚度为140 kN/mm时列车荷载作用下轨道结构部件受力计算结果见图3。

图3 枕下垫板刚度为140 kN/mm时列车荷载作用下轨道结构部件受力计算结果

由图3可以看出:①钢轨受力最大位置出现在列车荷载作用处,最大弯矩为33.54 kN·m。②受力最大的轨枕也出现在列车荷载作用处,轨下截面为正弯矩(枕顶面受压、枕底面受拉),枕中截面为负弯矩(枕顶面受拉、枕底面受压)。经积分计算得到,轨下截面正弯矩最大值为6.95 kN·m,枕中截面负弯矩最大值为-1.48 kN·m。③列车荷载作用下道床顶面最大垂向压应力为0.232 MPa,小于道床的容许压应力0.500 MPa。④列车荷载作用下基底最大垂向应力最大值很小,仅为3.6 kPa。

枕下垫板刚度为140 kN/mm时列车荷载作用下轨道部件的垂向位移见图4。

图4 枕下垫板刚度为140 kN/mm时列车荷载作用下轨道部件的垂向位移(单位:mm)

由图4可以看出:①C80货车相邻车厢4轴加载情况下轨道结构垂向位移在各轴之间产生一定的叠加效应;②钢轨、轨枕最大垂向位移分别为1.30、0.77 mm;③列车荷载作用下钢轨下方轨枕底部道床分担的荷载大于轨枕中部,故道床最大垂向位移出现在钢轨下方轨枕底部,其值为0.33 mm;④由于道床的缓冲作用,列车荷载作用下基底垂向位移较小,最大值仅0.004 mm。

2.2 枕下垫板刚度对轨道结构部件受力和变形的影响

枕下垫板刚度在40~300 kN/mm变化时,列车荷载作用下轨道部件受力和变形情况见图5。可知:①钢轨垂向位移随枕下垫板刚度增大而逐渐减小。对于C80货车,枕下垫板刚度在40~300 kN/mm变化时钢轨的最大垂向位移在1.0~2.2 mm。②枕下垫板刚度小于140 kN/mm时,钢轨支点反力、道床和基底的压应力以及道床垂向位移均随枕下垫板刚度增大而逐渐增大,垫板刚度进一步增大时这些指标增大不显著。③枕下垫板刚度小于140 kN/mm时,枕中截面负弯矩随垫板刚度增大而不断减小,但枕下垫板刚度进一步增大时轨枕弯矩的变化不大。④针对重载铁路,枕下垫板刚度在70~100 kN/mm取值既可控制钢轨垂向位移不超过1.8 mm,又可降低轨道部件受力,从而达到减少养护维修工作量的目的。

图5 枕下垫板刚度在40~300 kN/mm变化时轨道结构部件受力和变形情况

2.3 道床厚度对弹性轨枕与普通轨枕轨道结构的受力及变形的影响

为进一步分析枕下垫板对有砟轨道结构受力及变形的影响,设定不同的道床厚度,对比分析弹性轨枕与普通轨枕轨道结构的受力及变形特点。轨道及列车荷载参数同上,其中弹性轨枕枕下垫板刚度取80 kN/mm。

道床厚度在240~400 mm变化时两种轨道结构部件的受力和变形情况见图6。

图6 道床厚度在240~400 mm变化时两种轨道结构部件的受力和变形情况

由图6可以看出:①在相同道床厚度条件下铺设弹性轨枕地段钢轨垂向位移明显大于铺设普通轨枕地段,但钢轨支点反力有所降低。枕底道床厚度为300 mm时,铺设普通轨枕地段钢轨最大垂向位移为0.88 mm,钢轨支点反力为74.3 kN,而铺设弹性轨枕地段钢轨最大垂向位移为1.57 mm,钢轨支点反力为67.9 kN。钢轨最大垂向位移增大了78.4%,钢轨支点反力减小了8.6%。②铺设弹性轨枕地段道床垂向位移大于铺设普通轨枕地段,但道床压应力有所降低。枕底道床厚度为300 mm时,铺设普通轨枕地段道床最大垂向位移为0.27 mm、最大压应力为0.22 MPa,而铺设弹性轨枕地段道床最大垂向位移为0.31 mm、最大压应力为0.21 MPa。道床最大垂向位移增加了14.8%,最大压应力减小了4.5%。③设置枕下垫板后,轨枕弯矩小于普通轨枕,尤其对枕中截面负弯矩的降低效果明显。枕底道床厚度为300 mm时,普通轨枕轨下截面正弯矩最大值为7.31 kN·m、枕中截面负弯矩最大值为-4.33 kN·m,而弹性轨枕轨下截面正弯矩最大值为6.75 kN·m、枕中截面负弯矩最大值为-2.54 kN·m。前者降低了7.7%,后者降低了41.3%。

3 结论

1)枕下垫板刚度对有砟轨道结构受力和变形影响较大。枕下垫板刚度在40~300 kN/mm变化时钢轨的垂向位移随枕下垫板刚度增大而逐渐减小;枕下垫板刚度小于140 kN/mm时,钢轨支点反力、道床与基底的压应力以及道床垂向位移均随枕下垫板刚度增大而逐渐增大,垫板刚度进一步增大时这些指标增大不显著。

2)对于重载铁路,枕下垫板刚度在70~100 kN/mm取值既可控制钢轨垂向位移不超过1.8 mm,又可降低轨道部件的受力,从而达到减少养护维修工作量的目的。

3)相同道床厚度条件下铺设弹性轨枕地段钢轨、道床垂向位移大于铺设普通轨枕地段,而钢轨支点反力、道床压应力和轨枕弯矩有所降低。其中钢轨支点反力降低了8.6%、道床最大压应力降低了4.5%、枕中截面负弯矩降低了41.3%。

总体来看,对于重载铁路有砟轨道结构,在混凝土轨枕底部设置弹性垫板的本质就是通过增加轨道部件的变形来减轻轨道部件的受力。因此,对于重载铁路,只要有砟轨道弹性轨枕结构弹性垫板刚度设置合理,控制轨道结构变形在合理范围内,即可减轻轨道部件受力,延长道床养护维修周期。