基于ABAQUS的单双滚刀破岩分析

2021-07-06乔金丽徐源浩陈小强刘建琴胡建帮

乔金丽 徐源浩 陈小强 刘建琴 胡建帮

1.河北工业大学土木与交通学院,天津300401;2.山东惠裕土木工程有限公司,济南250101;

3.天津大学机械工程学院,天津300072

全断面隧道掘进机(Tunnel Boring Machine,TMB)的安全高效性远高于钻爆法[1],在隧道挖掘、矿藏开采等方面得到广泛应用。其破岩过程是由安装于刀盘上的刀具在掘进机提供的推力和扭矩作用下,滚压岩石,致使岩石破碎、剥离。其中,盘形滚刀是刀盘所载刀具系统中最主要的刀具。研究滚刀在破岩过程中的受力磨损机理、滚刀布置是否合理等对于提高破岩效率、优化滚刀及刀盘设计具有重要意义[2]。

众多学者对滚刀破岩过程进行了研究。张照煌[3]用压痕试验模拟掘进机破岩,认为剪切破坏是盘形滚刀破裂岩石的主要形式。胡怡等[4]通过对刀圈表面进行扫描电镜分析及金相分析,提出微观变形疲劳磨损是滚刀磨损的主要形式。物理试验法成本较高,因此具备成本低、数据收集简洁、可模拟多种环境等优点的数值模拟方法被广泛应用于滚刀破岩机理的研究[5]。谭青等[6]采用有限元软件研究了刀刃角、贯入度等对单刃滚刀破岩过程的影响。张彪等[7]采用颗粒离散元法分析了滚刀破岩过程中的动态受力特征。张魁等[8]通过UDEC程序建立了双滚刀侵入岩石模型,研究了围压和刀间距对破岩效率的影响。张照煌[9]提出滚刀掘进中正刀的侧向滑移对刀具的磨损影响最大。李丰华[10]提出磨损量与摩擦耗能成正比,且比例系数与材料性质有关。乔金丽等[11]提出基于等摩擦耗能的刀盘刀具布局。

在对滚刀受力磨损机理及刀具布置进行的有限元模拟研究中,研究者们均设定滚刀转动速度并使其主动切割岩石。然而,滚刀的运动并非纯滚动,而是由刀刃与岩石接触面上的滑动摩擦力引起的兼具滑动的被动滚动。相对滑动是引起滚刀磨损的主要因素,因而研究滚刀破岩过程中被动滚动与主动滚动的摩擦耗能差别,可以揭示岩石与滚刀的相互作用关系,为滚刀与刀盘的优化设计提供参考。

本文通过有限元软件对滚刀的被动破岩和主动破岩进行建模分析,研究摩擦耗能随运动方式的变化而产生的差异,并通过双滚刀协同破岩下岩层破碎状态及能耗对比,分析滚刀破岩的最优刀间距。

1 ABAQUS有限元建模

研究滚刀破岩过程有三种方法:试验、理论计算和数值模拟。鉴于进行破岩试验研究需要大型仪器,而且滚刀运行距离必须足够长,难度大,费用高,周期长。理论推导须考虑破岩过程的动态过程及岩石的破碎过程才能得到较为准确的结果,数学建模难度大。故本文采取ABAQUS进行数值模拟。该方法可以在短周期内较方便、准确地模拟滚刀破岩的运动过程并输出结果。

1.1 滚刀刀圈模型

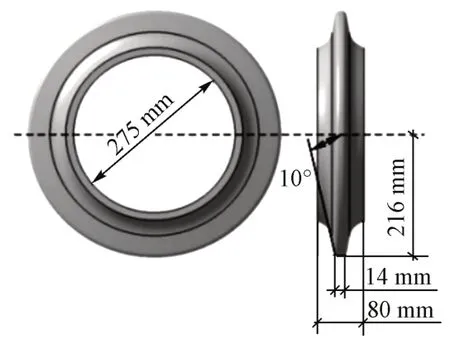

模拟过程中使用秦岭隧道施工TB880E刀盘上应用最多的直径432 mm的常截面(Constant Cross Section,CCS)盘形滚刀,刀圈的结构与尺寸如图1所示,其中滚刀中心面与刀具端部的夹角为10°。

图1 CCS滚刀结构与尺寸

1.2 岩石本构模型

ABAQUS中的Drucker-Prager模型,很适合分析岩石材料[12]。假设岩石均质且各向同性,破岩以花岗岩为研究对象,其参数见表1[13]。

表1 岩石基本参数

2 单滚刀破岩

2.1 模型建立

对滚刀压入破碎岩石的过程进行模拟。岩石模型尺寸为2 000 mm(长)×宽160 mm(宽)×150 mm(高),采用C3D8R(线性缩减积分)划分为8 435个单元和11 327个结点。在滚刀与岩石的接触区域对岩石进行网格加密,采用C3D8R将岩石划分为20 000个单元,24 321个结点。整个模型最终划分单元总数为31 200个,结点总数为36 582个,均为线性六面体单元。相互作用选择面-面接触,以刀刃面为主面,而从面选择岩石上半部分的节点区域。运动约束方程选择罚接触方法,滑移方程选择有限滑移。在interaction模块中定义接触相互作用属性,选择切向行为的摩擦因数为0.2,并以罚函数作为摩擦公式,法向行为选择硬接触。

综合考虑实际的TBM刀盘旋转速度和数值仿真计算效率的情况下,定义盘形滚刀线速度v=2 m/s。假定刀圈贯入速度为90 mm/s。为了更好地研究滚刀的运动方式对摩擦耗能的影响,建立了两个模型。

模型1:滚刀被动滚动,无初始角速度,刀圈在摩擦力的作用下进行兼具滑动的滚动,切割0.1 s。

模型2:滚刀主动滚动,自转角速度ω=v/R=9.3 rad/s(滚刀半径R=216 mm),切割0.1 s。

岩石五个边界面被固定,即除了与岩石接触的上表面其余面完全固定。破岩模型如图2所示。

图2 破岩模型

2.2 模型运行结果

2.2.1 运动模式对摩擦耗能的影响

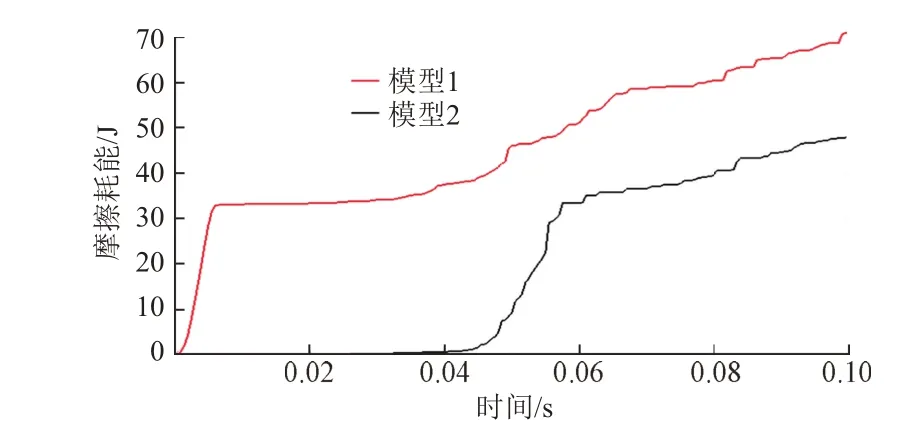

两个模型的摩擦耗能随时间变化曲线见图3。

图3 摩擦耗能随时间变化曲线

最初0.04 s中滚刀与岩石均处于弹性受力状态,正在吸收能量,此时岩石尚未破碎。接触应力持续增加,故两者摩擦耗能曲线均有明显上升段。岩石破碎后,模型1与模型2的摩擦耗能均随掘进距离线性增加,即磨损量与掘进距离成正比关系。这与刘海龙[14]的研究结果是一致的。两个模型在破岩前后均有不同点。

1)破岩前

模型1中,滚轴在刀盘的带动下前行,但滚刀最初处于静止状态,只能通过刀圈表面与岩石之间产生摩擦力,并且使滚刀进行变加速运动后才能达到预定角速度,因此摩擦耗能上升快、耗能高。模型2的滚刀接触之初便有固定角速度,没有与岩石之间产生摩擦并改变动能的过程,因此有动力的滚刀0.04 s之前与岩石之间只存在压合作用而基本没有相对滑移,也基本没有摩擦耗能,所以前0.04 s两者差异明显。

2)破岩后

滚刀主动滚动时最终摩擦耗能为48.006 J,被动滚动时为71.021 J。主动滚动的摩擦耗能可以减少32.4%。由于摩擦耗能与磨损量成正比关系,故磨损量的减少亦为32.4%。

在软岩地层或砂卵石地层中,由于开挖面过于松散,所能提供的抗力不足以产生足够的转动力矩来平衡滚刀轴承的启动扭矩,致使刀盘的转动无法带动滚刀的转动。这就导致刀盘单边受力并出现大量偏磨,甚至引发轴承和刀盘不可恢复的损伤。由于主动滚动的运动方式能避免滚刀必须依靠岩石的表面摩擦力进行运动,对于软岩TBM来说可以减少偏磨;对于硬岩地层,主动滚动的运动方式则可以减少摩擦耗能和磨损量32.4%,不仅可以减少滚刀更换次数,亦可以降低刀盘温度,避免出现滚刀退火和强度失效。

2.2.2 运动模式对滚刀受力的影响

破岩过程中的滚刀荷载变化见图4。

图4 滚刀的滚动力与垂直力随时间的变化曲线

产生峰值应力的原因是岩石破碎开始前持续吸收能量,此时所需的荷载较大,而到达临界值时岩石破碎并释放能量,此时所需的荷载降低。在实际的掘进工作中,荷载波动的不断重复往往引起整个刀盘的振动。滚刀主动滚动破岩时其受到的滚动力与垂直力均略大于被动滚动,而最高值差别很小。对于滚动力,模型1峰值为42.250 kN,而模型2峰值为44.201 kN,主动滚动使其增加了4.6%;对于垂直力,模型1峰值为0.491 kN,而模型2峰值达到了0.600 kN,主动滚动使其增加了22.2%。总体来说,减少摩擦耗能的同时导致了垂直应力的增加,也对刀盘的主轴提出了更高的要求。目前国内滚刀破岩数值模拟工作中普遍采用主动滚刀进行计算,这种情况应予以避免,垂直应力有不可忽略的影响。

3 双滚刀协同破岩

3.1 模型建立

对双滚刀压入破碎岩石的过程进行模拟。岩石模型尺寸为750 mm(长)×400 mm(宽)×150 mm(高),采用C3D8R划分为8 435个单元和11 327个结点。在滚刀与岩石的接触区域对岩石进行网格加密,加密范围为750 mm(长)×200 mm(宽)×50 mm(高),采用C3D8R将岩石划分为631 250个单元,665 652个结点。加密区域划分为134 000个单元,153 612个节点,均为线性六面体单元。其他设置与单滚刀相同。

为保证双滚刀破岩的数值仿真计算效率,定义盘形滚刀线速度v=1 m/s,滚刀贯入度设为4 mm。为研究不同刀间距对于滚刀破岩效率的影响,两把滚刀分别以15、20、25、30、35、40 mm的水平间距对岩石进行切割。岩石五个边界面被固定,除了与岩石接触的上表面其余面完全固定。整个破岩过程以1号滚刀切入岩石开始,以2号滚刀切出岩石结束,切割时长共计1.28 s。

3.2 模型运行结果

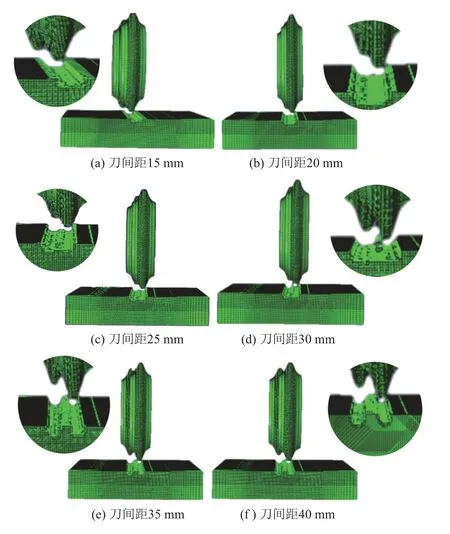

3.2.1 滚刀间距对岩石破碎的影响

双滚刀切割岩石后,会对失效单元进行删除。刀间距的不同导致岩石存在不同的破碎状态,如图5所示。根据滚刀间岩石的破碎情况将其划分为过度破碎、完全破碎、不完全破碎、形成岩脊四种状态。由图5可知:①刀间距小于30 mm时,两把滚刀间的岩石完全破碎,但是间距较小,属于过度破碎阶段。相对于刀间距30 mm时其破岩能力没有充分发挥,岩石的破碎范围没有达到最大。②当刀间距大于30 mm时,随着刀间距的逐渐增大,两把滚刀间的岩石开始出现不完全破碎的状态,说明两把滚刀对于岩石的破碎能力开始出现不足。如当刀间距为35 mm时,在滚刀间形成一道明显没有破碎的岩脊,刀间距越大,岩脊的状态越明显。③刀间距为30 mm时,岩石发生完全破碎,两把滚刀的协同破岩能力得到全部发挥。这说明刀间距为30 mm时破岩效果达到最佳。

图5 不同刀间距下的岩石破碎状态

3.2.2 滚刀间距对滚动力的影响

反映滚刀破岩效率的一个重要指标是比能。比能越小,表示滚刀切削单位体积岩石所消耗的能量越少,破岩效率越高。其计算式为

式中:SE为比能,MJ/m3;Fr为滚刀所受平均滚动力,kN;L为切割距离,mm;V为岩石破碎体积,m3。

滚刀所受滚动力随时间变化曲线见图6。

图6 滚刀所受滚动力随时间变化曲线

由图6可知,滚刀所受滚动力随时间呈现波动状态。这是由于滚刀破岩是一个非线性接触的动态过程,当滚刀切割岩石时,首先滚刀与岩石硬接触,岩石在达到屈服状态之前滚刀所受到的滚动力会逐渐增大;当滚刀施加的破岩力达到岩层的屈服极限时岩石破碎,破岩力随之减少。滚刀不断前进的过程就是破岩力不断重复增大减小的过程。

对比不同间距下两把滚刀的滚动力可以发现,1号滚刀的滚动力峰值大于2号滚刀的。这是由于1号滚刀在破岩时属于单刀破岩,而2号滚刀在破岩时受到1号滚刀破岩的影响,其所切割的岩石在1号滚刀的作用下内部已经产生裂纹,故而所需破岩力降低。但随着滚刀间距的增大,两把刀之间的相互影响会逐渐变低,两把滚刀的破岩滚动力峰值趋于相同。

3.2.3 最优刀间距的选取

最优刀间距的选取服从两个条件:①保证滚刀间的岩石破碎区域内岩石能够完全破碎;②单位体积的岩石完全破碎时所需要的能量最低,即比能最小。兼具这两个条件的刀间距即为最优刀间距,条件①通过观察滚刀间的岩石破碎状态加以判断,条件②通过计算比能大小加以判断。比能计算结果见表2。

表2 比能计算结果

由表2可知:在刀间距从15 mm增加到30 mm的过程中,比能逐渐减小,这表明在岩石的破碎状态由过度破碎向完全破碎阶段过渡时,刀间距的增加有利于岩石破碎状态的发展,能量浪费减少,破岩效率提高;在刀间距由30 mm增加到40 mm时,比能开始增大,单位体积岩石破碎所耗费的能量增加了5.617 MJ/m3,表明在岩石破碎状态由完全破碎向形成岩脊阶段过渡时,由原先的双滚刀协同破岩逐步转向了单滚刀破岩,比能增加了,但是岩石破碎体积却逐步减少,造成能量浪费,破岩效率降低,没有发挥出协同破岩的优势。

4 结论

1)滚刀与岩石接触之初,两者均处于弹性受力状态。接触应力持续增加导致岩石破碎后,无论滚刀有无动力,其摩擦耗能均随掘进距离线性增加。破岩过程中的磨损量与掘进距离成正比关系。

2)岩石破碎前的压入过程中,被动滚动的滚刀只能使刀圈表面与岩石之间产生摩擦力并且进行变加速运动后才能达到预定角速度,因此在岩石破碎前,其摩擦耗能上升快、耗能高;主动滚动的滚刀接触之初便有固定角速度,不需要与岩石之间产生摩擦并改变动能的过程,因此有动力的滚刀在压合作用之初基本没有摩擦耗能,磨损量也低于被动滚动的滚刀。

3)岩石破碎后,滚刀主动滚动时摩擦耗能比被动滚动减少32.4%。由于摩擦耗能与磨损量成正比关系,故主动旋转的滚刀降低磨损量约1/3。

4)双刀协同破岩时,刀间距的改变致使岩石呈现不同的破碎状态,说明存在最优刀间距。当刀间距向最优刀间距过渡时,岩石的破碎体积不断增加,比能逐渐减少,破岩效率发挥到极致。当刀间距由最优刀间距增加时,岩石的破碎体积不断减少,比能逐渐增加,破岩能量浪费,破岩效率降低,双刀协同破岩发展为单刀破岩。