大断面综合管廊转角段弧形模板设计及施工技术

2021-07-06蔡亚雄王志超匡皓吕开宇

蔡亚雄 王志超 匡皓 吕开宇

中交一公局第一工程有限公司 北京102205

1 工程概况

本项目为雄安新区某棚户区改造安居工程配套市政道路干线工程及随干线布设的综合管廊、排水管网系统工程。其中管廊工程需建设2条市政综合管网(廊),分别为N3路共构段、E1路单建及共构段,共构段标准宽度16.5m,单建段标准宽度16.9m,干线管廊总长度约2.91km。

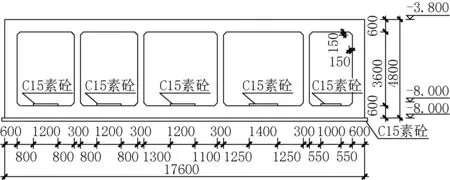

本项目转角处总计有3道弧形转角墙,墙宽分别为30cm、30cm及60cm,其弧形半径分别为920cm、890cm、610cm、580cm、300cm、240cm,如图1所示。转角处断面标准断面总计5个舱室,分别为电力舱、给水舱、综合舱、热力管线舱及燃气管线舱,详细尺寸如图2所示。部分的模板支撑。故采用异形模板保证综合管廊转角弧形段的线型与混凝土质量,进而保证经济效益、提高施工速度。

图1 转角施工平面Fig.1 Corner construction plan

图2 转角处断面标准断面Fig.2 Cross-section drawing of corner construction

基于上述原因,采取组合骨架体系构造形式,对综合管廊转角处模板体系进行优化设计,分析并推广应用。

2 深化转角处弧形模板设计

结合《建筑施工模板安全技术规范》(JGJ 162—2008)中的计算公式对弧形木模板施工过程中的整体受力情况进行理论验算,并以ABAQUS有限元软件对侧墙倒角处进行深化分析。

2.1 定型弧形模板简介

定型弧形模板面板是借助木质覆膜多层板的易弯曲性,采用多次加压的方式方法更好地对面板的弯曲定型。木材使定型弧形模板具有重量轻且强度高、切割容易的特征;面板内外的覆膜使模板具有良好的防水透气性,同时具有易于脱模、减少混凝土拆模后观感质量通病的优势。

2.2 定型弧形模板构造

根据大断面综合管廊转角弧形结构的特点,确定了弧形木模板支撑体系。弧形面板采用WBP覆膜胶合板,易弯曲,强度大。加工制作定型弧形模板骨架,背楞间距20cm,进行切割开口。龙骨檩条按照地面弹好的墨线进行分段加工,按照背楞开槽进行组装、固定。复核检查骨架尺寸半径无误后,将WBP覆膜胶合板钉在骨架上,形成底板-侧墙施工缝段落的异形模板。定型弧形模板构造如图3所示。

2.3 底板-侧墙倒角弧形模板有限元分析

采用ABAQUS有限元软件进行分析,最大均布荷载F=32360N/m2。设模型背楞间距为

目前雄安新区正处于大规模建设初期阶段,综合管廊项目更是为新区的保障前提。通过综合管廊将雄安各区域的电暖通信燃气连成一体,后期运维更加专业化。

综合管廊绝大部分属于直线线性,弧形段出现在个别小角度转角处,定制钢模板很难二次利用,周转率低,经济效益差;采用方木+钢管方式无法较好完成对倒角20cm,转角为4°。为简化计算,将背楞、檩条与面板三种部件,简化为背楞、檩条+面板两种部件。选择网格单元为C3D8RH六面体进行网格划分,如图4所示。

图3 弧形模板Fig.3 Arc template

图4 定型弧形模板模型Fig.4 Model of the finalized curved template

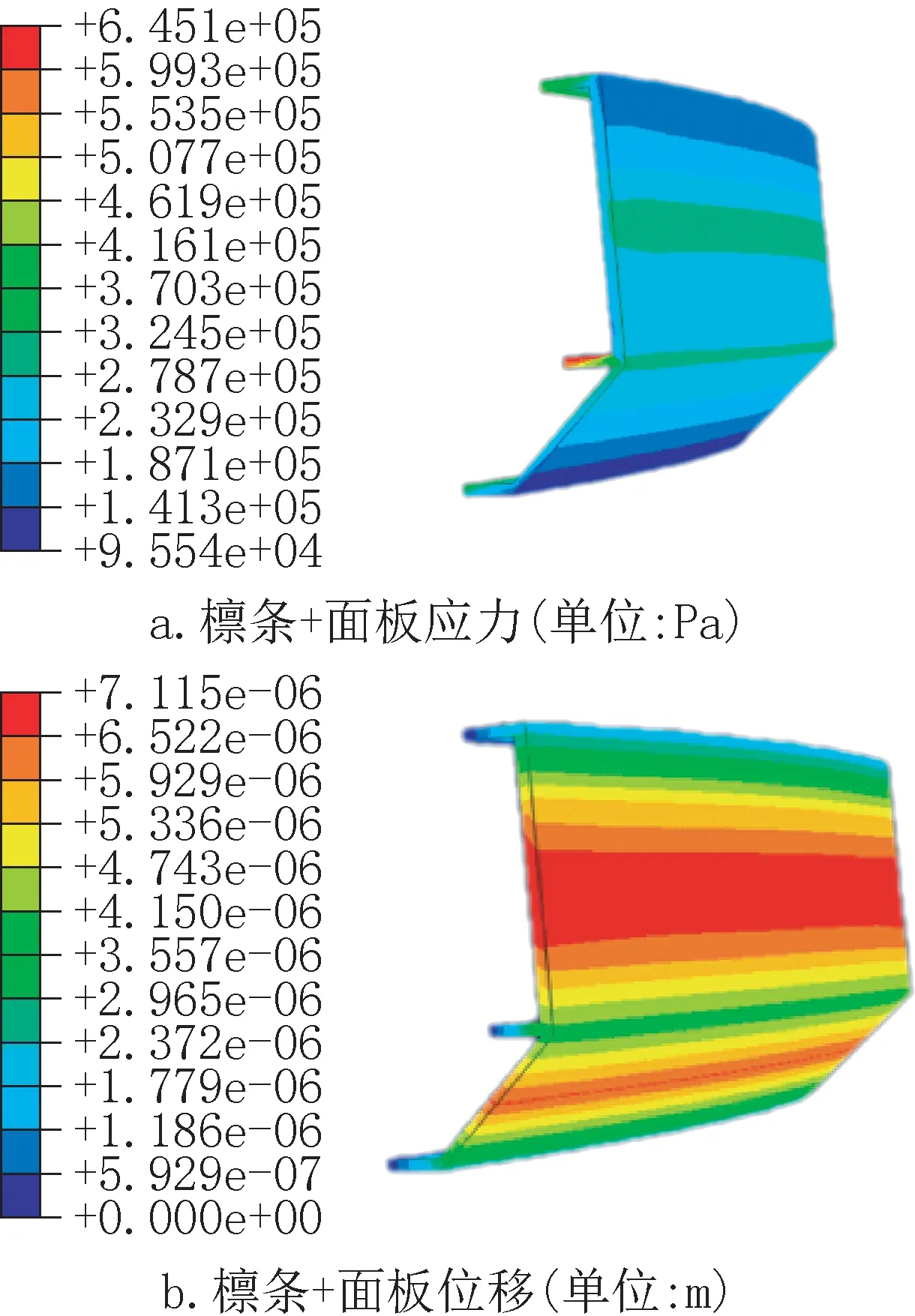

通过ABAQUS有限元软件对管廊转角弧形模板进行了三维建模整体受力分析,如图5所示。根据图5模型整体受力分析所示,最大变形位置在面板中部,最大位移值为7.11×10-6m。

图5 模型整体受力分析Fig.5 Overall force analysis of the model

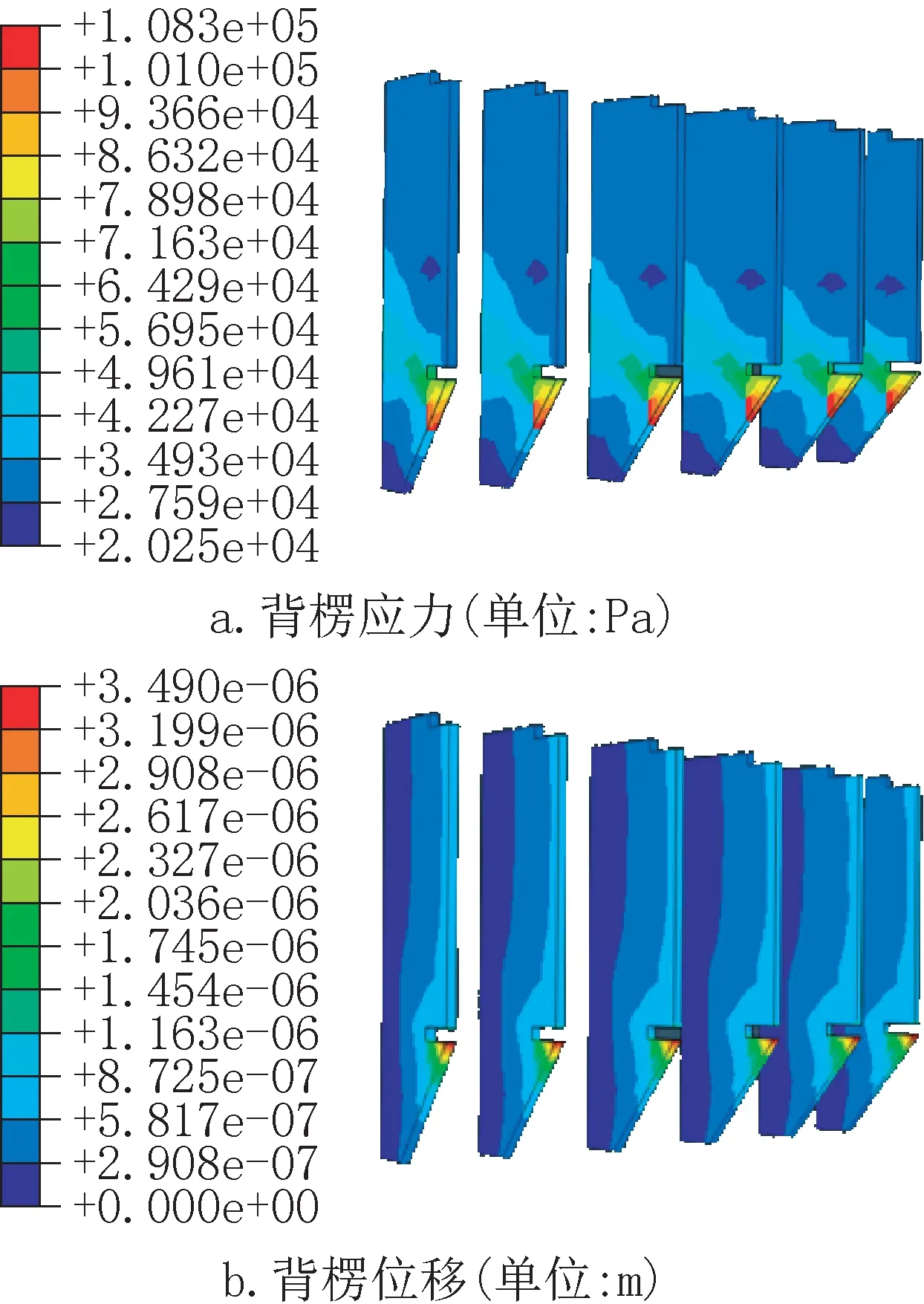

由图6背楞受力分析可知,背楞最大应力为1.08×105Pa,小于规范容许最大应力值,最大应力位置为模板倒角处。背楞最大变形值为3.49×10-6m,小于规范容许最大变形值,最大变形位置为模板倒角处。

图6 背楞受力分析Fig.6 Analysis diagram of the back wall stress

由图7檩条+面板受力分析可知,檩条+面板最大应力为6.45×105Pa,小于规范容许最大应力值,位置发生在倒角处檩条;檩条+面板最大变形值为7.11×10-6m,小于规范容许最大变形值,位置在面板中部。

图7 檩条+面板受力分析Fig.7 Analysis of the force of the purlin+panel

通过对比图6、图7可以得出,在倒角处背楞及檩条应力最大,虽满足规范要求,但在实际施工中应当再次进行加固处理。

2.4 施工缝上部侧墙定型弧形模板理论计算

为确保施工顺利进行以及模板支架设计的科学合理性,在转角混凝土浇筑前首先进行弧形模板体系力学分析,以提供理论支撑依据。转角弧形木模板的理论计算部分取受力最大的部位,即施工缝上部侧墙结构进行验算,利用《建筑施工模板安全技术规范》(JGJ 162—2008)进行分析。以管廊侧墙高h=3.6m、中心半径R=2.7m的圆形模板进行分析。

设计方案为:小梁间距250mm,主楞间距600mm,拉杆间距600mm,如图8所示。

根据《建筑施工模板安全技术规范》(JGJ 162—2008)第4章,采用50插入式振动器,浇筑速度取1m/h,混凝土坍落度180mm~200mm时,浇筑混凝土时对侧墙模板的侧压力值可按照以下公式计算,并取两者中的较小值进行计算:

式中:F为新浇混凝土对模板的侧压力计算值(kN/m2);γc为混凝土的重力密度(kN/m3);V为混凝土的浇筑速度(m/h);t0为新浇混凝土的初凝时间(h),可按试验确定;β1为外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于30mm时取0.85,坍落度为50mm~90mm时取1.00,坍落度为110mm~150mm时取1.15;H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m)。

图8 模板设计立面(单位:mm)Fig.8 Elevation of template design(unit:mm)

最终计算侧压力值为F=32.36kN/m2,分别对模板面板、小梁5cm×10cm方木、主楞φ48双钢管进行受力验算,计算结果见表1。

表1 上部侧墙定型弧形模板受力验算Tab.1 Checking calculation of force on shaped arc formwork of upper side wall

3 转角弧形模板施工技术

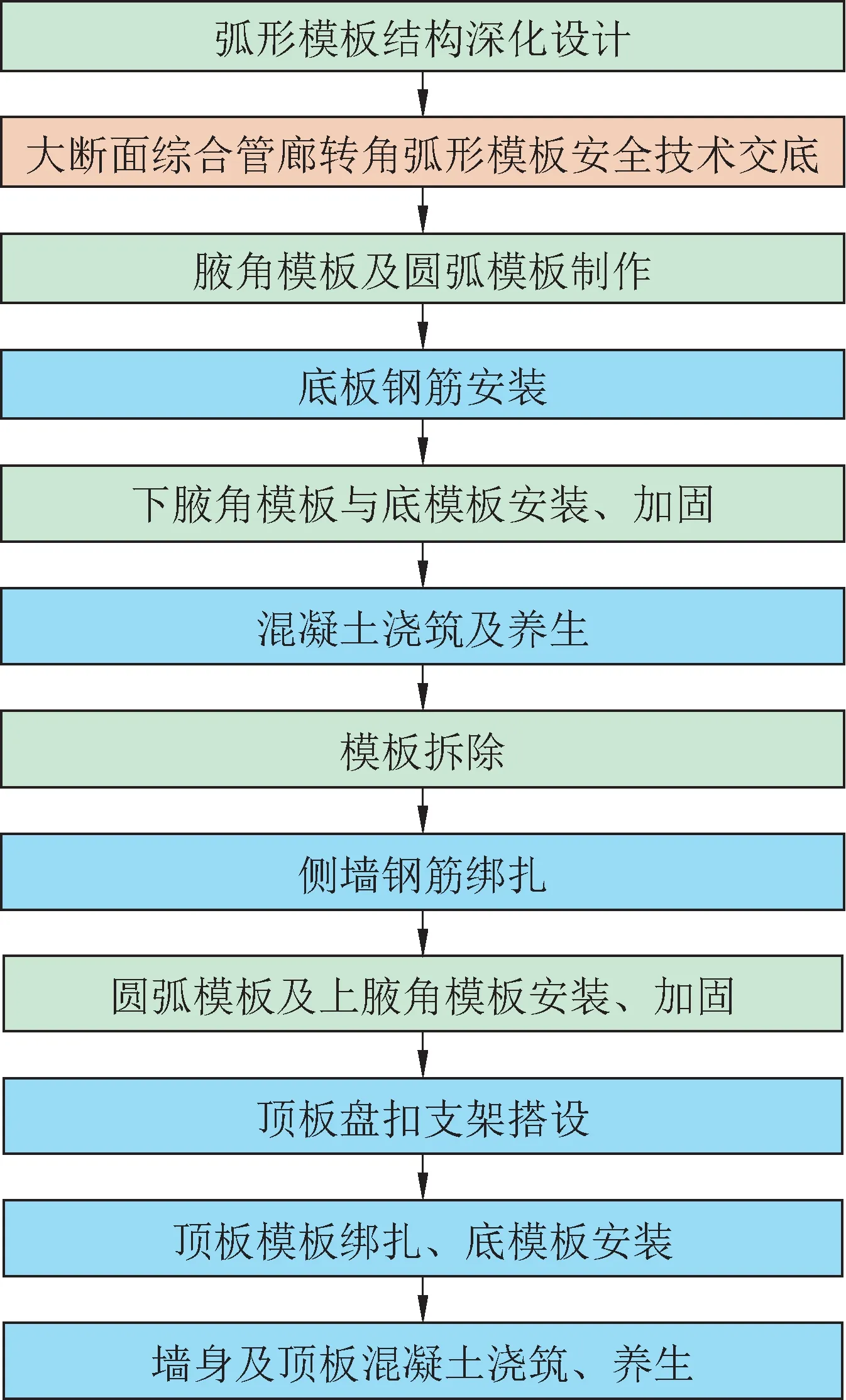

施工工艺流程如图9所示。

施工工艺控制关键点如下:

(1)转角弧线放线准确,确保线形平顺无误,防止安装固定转角弧形模板时,模板的轴线和半径确定不准确、不平缓而致使线型不平顺。在弧线线型确定上,首先要根据设计图纸确定弧线圆心位置,再由圆心控制模板的半径和弧长,进而控制确定模板的轴线与边线,点位平顺过渡。

图9 大断面综合管廊转角弧形模板工艺流程Fig.9 Process flow of corner arc formwork for large-section integrated pipe gallery

(2)模板安放固定前,对模板控制线再次进行校核工作,做好控制标高。根据模板放样图在底板防水细石保护层上弹出模板位置线,并用红漆等标记表明位置模板编号,防止模板拼装时出现错误。合模前,完成明缝条安装;检查模板背楞、主楞和对拉螺杆紧固;模板面板清洁无杂物并涂刷适量脱模剂。侧墙钢筋保护层垫块安装合格,并完成钢筋验检批隐蔽前的验收工作。

(3)采用预拼的方式,在模板安装前进行预拼,并在背面编号,以两条墨线作为模板安装的控制线。

(4)模板加固,防止施工中方木、钢管加固材料在局部出现受力不均的情况,导致在混凝土浇筑振搞过程中因模板松动而引起胀模。

(5)安装对拉螺栓时,保证安装垫圈。模板安装加固前,保证面板对齐,严禁在校正、校核前加固。对拉螺栓两侧紧固时,要用力均匀一致,以免造成面板的局部拉扭变形。

(6)浇筑混凝土时,应配备人员检查是否漏浆及模板情况,并根据现场实际状况采取相应治理措施。

(7)对水平施工缝处混凝土进行凿毛处理,凿除浮浆部分到露见大石子,清除碎屑,用水沖洗干净。需把松动、不牢固的混凝土石子清理完毕,深度最少达到1cm以上。混凝土运输、浇筑及间歇的全部时间不能超过混凝土的初凝时间。同一施工段的混凝土应连续浇筑,并应在底部混凝土初凝之前完成上层混凝土浇筑工作,且在振捣时插入下层混凝土中最少50mm,以避免冷缝等问题出现。快插慢拔,插点要均匀排列。

(8)采取二次抹压技术,消除混凝土干缩、沉陷和塑性收缩产生的表面裂缝,增加混凝土的密实度。

(9)加强对侧墙混凝土的养护:拆模前在侧墙顶部的模板之间布置软水管,软管上每隔一定距离钻出水孔,混凝土硬化后开始蓄水养护;混凝土初凝后,稍微松开木模板螺栓,养护水可以沿模板渗透到侧墙混凝土的内外表面,延迟拆模时间,保证在5d后拆除模板,拆模后用塑料布将墙体整体密封,保温保湿进行养护。建议木模板带模养护,小水慢淋进行墙体养护,养护用水以与墙体外表面温度相近为宜。顶板浇筑混凝土完毕后,及时进行二次收面,在收面的同时,覆盖一层塑料薄膜,等待混凝土初凝后揭去塑料薄膜,并覆盖土工布,摇臂喷头洒水器洒水24h养生工作。C35P8抗渗混凝土养护时间不少于14d。

4 结语

采用WBP覆膜胶合板制造的一种转角弧形模板倒角特殊模板结构,有效地解决了大断面综合管廊转角段弧形倒角支模加固困难问题。利用材料本身易弯曲特性,稍加修改即可用于其他个别弧形转角模板,进一步提高经济效益。现场加工便捷,提高了施工进度。弧形模板的强度、刚度均满足要求,混凝土浇筑后,外观质量较好。