叠合板式拼装综合管廊抗震性能与施工制作关键技术

——以宇辉集团叠合板式拼装综合管廊为例

2021-07-06闫红缨薛伟辰胡翔刘文清

闫红缨 薛伟辰 胡翔 刘文清

1.黑龙江宇辉新型建筑材料有限公司 哈尔滨150025

2.同济大学土木工程学院 上海200092

引言

叠合板式拼装综合管廊是指侧壁(包括外侧壁和内侧壁)采用双面叠合板、顶板采用单面叠合板、底板采用单面叠合板或现浇板,各预制板之间通过后浇混凝土叠合层连接成整体的预制拼装综合管廊[1,2]。叠合板式拼装综合管廊具有较好的整体性和防水性能[3]。得益于板式预制构件在运输和拼装方面的便利性,叠合板式拼装综合管廊适用于多舱、大截面综合管廊。叠合板式拼装综合管廊是目前在我国应用最广泛的预制拼装综合管廊结构型式[4-6]。宇辉集团与同济大学在国内较早开展了叠合板式拼装综合管廊结构抗震性能以及施工与制作关键技术研究,并开展了大量的工程应用。

1 叠合板式拼装综合管廊结构体系简介

1.1 总体方案

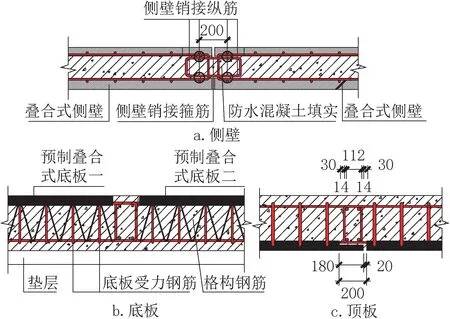

宇辉集团叠合板式拼装综合管廊由双面叠合侧壁(包括外侧壁和内侧壁)、单面叠合顶板和底板组成,如图1所示。其中,单面叠合底板采用上层预制板、下层后浇叠合层的构造,单面叠合顶板采用下层预制板、上层后浇叠合层的构造。双面叠合侧壁的内、外侧预制板之间通过桁架钢筋连接,单面叠合底板和顶板的预制板中预埋了桁架钢筋以增强预制板与后浇叠合层之间的整体性。

图1 宇辉集团叠合板式拼装综合管廊结构示意Fig.1 YUHUI precast concrete utility tunnel composed of composite slabs

1.2 连接构造

叠合板式拼装综合管廊的连接构造主要包括横向和纵向两方面。在横向,叠合板式拼装综合管廊的连接构造主要包括侧壁与底板以及侧壁与顶板之间的连接:

(1)双面叠合侧壁与叠合底板的连接构造如图2a所示,采用底板预留插筋的连接构造,并在壁板内预留螺旋箍筋以增强粘结,连接钢筋有L型钢筋与U型钢筋两种形式。采用插筋的连接构造可避免施工阶段侧壁端部的出筋,有效降低施工难度。

(2)双面叠合侧壁与叠合顶板的连接构造如图2b所示,采用墙体顶部外露U型出筋与叠合顶板U型出筋形成销接环的连接构造。

在纵向,叠合板式拼装综合管廊的连接构造主要包括侧壁与侧壁、底板与底板以及顶板与顶板之间的纵向连接:

(1)双面叠合侧壁纵向连接构造如图3a所示,预制墙体之间采用销接连接,销接箍筋直径及间距同墙体水平筋,销接纵筋直径同墙体纵筋。

(2)叠合底板纵向连接构造如图3b所示,预制底板分布筋之间采用销接连接,销接纵筋直径同底板受力钢筋。

(3)叠合顶板纵向连接构造如图3c所示,预制顶板分布筋之间采用销接连接,销接纵筋直径同顶板受力钢筋。

图2 横向连接构造Fig.2 Details of connections in the transverse section

图3 纵向连接构造Fig.3 Details of connections in the longitudinal direction

2 抗震性能试验研究

针对本文介绍的叠合板式拼装综合管廊,同济大学系统开展了节点与整体结构层次的足尺模型低周反复荷载试验,对其抗震性能进行了较为系统的研究[7]。

2.1 节点抗震性能试验研究

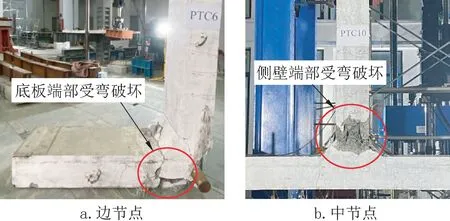

开展了6个中节点和8个边节点足尺模型的低周往复荷载试验[7]。试验参数包括:节点位置(上部节点、下部节点)、腋角构造(有腋角、无腋角)、双面叠合侧壁与单面叠合顶板、底板的钢筋连接构造(U型出筋、U型插筋、L型插筋)等。所有试件的预制构造与节点连接构造均与工程原型保持一致。试件的典型破坏形态如图4所示,边节点的破坏形态均为顶、底板端部或侧壁端部受弯破坏,中节点的破坏形态均为侧壁端部受弯破坏。

图4 节点典型破坏形态Fig.4 Typical failure models of the connection specimens

图5 所示为节点试件典型的滞回曲线,可见:①叠合板式拼装综合管廊节点的滞回曲线与相应的现浇节点相近,均具有较好的耗能能力;②叠合板式拼装综合管廊节点的承载力与相应的现浇节点相近;③叠合板式拼装综合管廊边节点的延性在2.18~3.20(与相应的现浇边节点相差-17.6%~59.9%)、中节点的延性在4.50~7.52(与相应的现浇中节点相差-7.8%~35.6%)。总体而言,叠合板式拼装综合管廊节点能够实现与现浇节点等同的抗震性能。

2.2 整体结构抗震性能试验研究

通过综合管廊整体结构足尺模型的低周反复荷载试验,对叠合板式拼装综合管廊的抗震性能进行了较为系统的研究[7]。图6所示为叠合板式拼装综合管廊和相应的现浇综合管廊整体结构的破坏形态,二者均发生侧壁端部受弯破坏,具体表现为侧壁端部的外侧混凝土保护层大面积剥落、纵筋屈服或拉断。

图7 所示为叠合板式拼装综合管廊和相应的现浇综合管廊整体结构的滞回曲线,可见:①叠合板式拼装综合管廊整体结构的滞回曲线与相应的现浇综合管廊相近,二者均较饱满,表现出具有较好的耗能能力;②叠合板式拼装综合管廊整体结构的承载力略高于相应的现浇综合管廊,二者相差在1%~12%;③叠合板式拼装综合管廊整体结构的延性为3.0,与相应的现浇综合管廊相近。总体而言,叠合板式拼装综合管廊整体结构能够实现与现浇综合管廊等同的抗震性能。

图5 节点典型滞回曲线Fig.5 Typical hysteresis loops of the connection specimens

图6 整体试件破坏形态Fig.6 Failure models of whole structure specimens

图7 整体结构滞回曲线Fig.7 Hysteresis loops of whole structure specimens

3 施工关键技术

3.1 构件安装关键技术

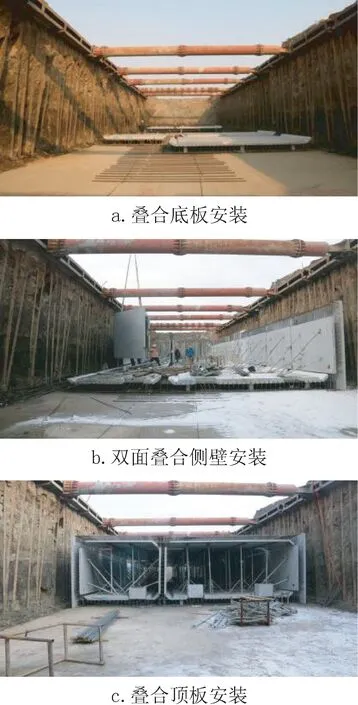

从施工工艺的总体流程来看,叠合板式拼装综合管廊的构件安装顺序为单面叠合底板安装、双面叠合侧壁安装、单面叠合顶板安装。各构件安装的关键技术总结如下:

1.单面叠合底板安装

叠合底板的安装流程(图8a)可总结为:垫层上底板定位放线→垫层上安放底板精平铁板→应用溜绳配合吊车吊放底板构件→由于直角安放对准架安装底板构件于垫层上→应用精平装置器配合水准仪超平底板上表面→穿设底板构件间连接钢筋并绑扎(不宜过长,搭接穿设)→进入下道工序。

在叠合底板安装过程中,应注意采取以下技术措施保证安装质量和安装精度:①应用测量工具按基准线放出施工段内所有构件轮廓线于垫层上;②垫层上轮廓线内应安放底板精平铁板;③底板吊至安装位置上部1m左右时,应校正底板的安装大致位置后方可下落;④在构件轮廓线相邻两边,安装人员应采用直角安放对准架指挥吊车扶正底板;⑤底板下落,应配合水准仪调整底板上表面至设计标高,并垫平就位;⑥穿设底板间连接钢筋并绑扎。

图8 叠合板式拼装综合管廊安装示意图Fig.8 Erection of the precast concrete utility tunnel composed of composite slabs

2.双面叠合侧壁安装

双面叠合侧壁的安装流程(图8b)可总结为:垫层上抄平放线→安装侧壁构件→安装侧壁构件→安装斜撑→通过斜撑调整侧壁轴线及垂直度→侧壁间、侧壁与底板间连接钢筋穿设绑扎→侧壁操作口带支模→构件间缝隙用与侧壁混凝土同等级的水泥砂浆进行封堵→进入下道工序。

为了保证双面叠合侧壁的安装质量和安装精度,一般应采取以下技术保证措施:①侧壁起吊时应垂直平稳,吊索与水平线夹角不小于60°;

②侧壁安装就位后,应复核标高、轴线,并安装固定斜撑。双斜撑长杆位置设置于侧壁2/3处,支撑与水平线夹角在55°~65°之间,每块墙板设置不少于2个支撑;③在先就位的侧壁连接钢筋位置上安放连接箍筋,然后穿设竖向连接纵筋,绑扎连接箍筋于连接纵筋上,并使连接箍筋退入先就位的侧壁内,再安装相邻侧壁;④侧壁后浇带应采用工具式模板,并采用预埋螺栓固定,模板间缝隙用胶带粘贴,避免浇筑混凝土时漏浆。

3.单面叠合顶板安装

叠合顶板的安装流程(图8c)可总结为:按线支设顶板下钢支撑→顶板钢筋构件安装→安放、绑扎顶板钢筋→预埋线管连接→浇筑顶板构件上混凝土。

在叠合顶板安装过程中,一般通过以下技术措施保证安装质量和安装精度:①双面叠合侧壁安装完成后,按设计位置支设顶板支撑专用三角架支撑,每块预制板支撑不少于4个且其步距不大于2m;②在双面叠合侧壁上部安装腋角模板,注意在安装前将模板与构件接触处50mm范围内粘贴防漏浆胶带,腋角模板随顶板构件安装进行相邻顶板构件间和顶板构件的安装;③顶板吊装就位,过程中应采用支撑上的微调器调节标高,确保达到设计标高要求;④安装完毕后,用鼓风机清理后浇带及顶板构件上杂物。

3.2 后浇叠合层施工关键技术

由于叠合板式拼装综合管廊的后浇空腔狭窄,且配筋较密,为使后浇叠合层混凝土能够充分密实地填充后浇空间,工程中一般要求后浇叠合层采用C40P6免振自密实混凝土,并要求坍落度达到260±20mm、扩展度达到700±50mm,具体技术要求见表1。

表1 自密实混凝土拌合物的自密实性能及要求Tab.1 Requirements of the self-compacting concrete

在后浇叠合层自密实混凝土浇筑过程中,底板通过预制板上预留的返浆孔观察浇筑状态并控制浇筑速度。完成底板浇筑后,停止一定时间,再继续浇筑侧壁叠合层至侧壁下部腋角顶面以上100mm处,并静停1h,待混凝土自密实后,在进行后续浇筑。浇筑侧壁的后浇叠合层时,一般按500mm高度控制依次进行浇筑。完成侧壁后浇叠合层浇筑后,再进行顶板后浇叠合层的浇筑。后浇叠合层浇筑过程中,预留同条件养护试块,支撑在顶板同条件试块强度达到设计强度的100%时才能拆除。

4 构件制作关键技术

4.1 钢筋工程

叠合板式拼装综合管廊中采用的钢筋笼,其钢筋下料精度应控制长度误差不超过±3mm。钢筋加工过程中,应采用角磨机切割的钢筋通过套丝机进行套丝,然后使用数控钢筋弯箍机弯箍后应用直螺纹套筒进行连接,在钢筋绑扎架上通过数控全自动桁架焊接生产线联动生产的钢筋桁架组装成管廊构件钢筋骨架。

4.2 构件成型技术

叠合板式拼装综合管廊预制构件的模具应充分考虑腋角构造。构件制作设备应通过PMS生产管理系统进行统筹控制,应采用划线机进行底模具上自动划线,底模具线上安装侧模具,人工粗校侧模具误差,安装钢筋笼,精校侧模具误差,混凝土布料机进行混凝土自动布料,通过低噪振动台进行构件振捣,构件振捣密实后,底模具系统自动行走至立体养护窑间通过抓钩堆垛机进入立体养护窑进行自动养护,构件混凝土强度达到设计强度的75%后自动出窑成叠合底板和顶板,叠合板式拼装综合管廊的侧壁是通过一次养护侧壁的一侧预制板再经过翻转机工序加工养护而成。

5 工程应用情况简介

自2015年以来,宇辉集团叠合板式拼装综合管廊已广泛应用于哈尔滨、厦门、合肥、泰州等地的综合管廊建设,总建设里程超过25km。代表性工程包括:

(1)哈尔滨市地下综合管廊一期和二期工程,标准段及引出节点处均采用了叠合板式拼装综合管廊,最大横截面尺寸达到13.4m(宽)×4.4m(高),最多采用了4舱横截面型式。

(2)厦门市地下综合管廊工程,叠合板式拼装综合管廊在标准段及引出节点处均有应用,标准段的最大截面尺寸达到8.7m(宽)×2.8m(高),均采用了3舱横截面型式。

(3)泰州市地下综合管廊工程,在标准段和引出节点处均采用了叠合板式拼装综合管廊,标准段的最大截面尺寸达到4.1m(宽)×3.85m(高),采用的是单舱横截面型式。

6 结语

1.叠合板式拼装综合管廊由双面叠合侧壁(包括外侧壁和内侧壁)、单面叠合顶板和底板组成,具有较好的整体性和防水性能,适用于多舱、大截面综合管廊。

2.针对双面叠合侧壁与单面叠合顶板和底板连接节点以及综合管廊整体结构的低周反复荷载试验结果表明,叠合板式拼装综合管廊具有良好的抗震性能。

3.通过合理确定预制构件的安装工艺流程和尺寸控制要求,研发专用的工装系统,研制具有良好工作性能的后浇叠合层自密实混凝土,能够有效保证叠合板式拼装综合管廊施工效率和质量。

本文的相关内容可为今后我国叠合板式拼装综合管廊的大规模推广应用提供参考。