现代化猪舍有害气体智能检测及控制系统的设计

2021-07-06谢晓丽胡天让杨国华郭小会杨发鑫

谢晓丽,胡天让,杨国华,张 琴,郭小会,杨发鑫

(1 甘肃畜牧工程职业技术学院,733006,甘肃武威;2 肃南裕固族自治县农业农村局,734400,甘肃张掖)

随着养猪事业的快速发展,为了提高养殖效率,降低养殖成本,获得最大利润,集约化、高密度、封闭性强、自动化控制程度越来越高是现代化养猪场的特点,但是封闭性强、密度大,极易造成猪舍内有害气体(如二氧化碳、氨气、二氧化硫)浓度过高,这些有害气体严重影响猪只生理健康,引发多种疾病,甚至是疫病流行,导致猪场养猪过程中使用抗生素水平上升,药物残留超标,养殖场的生物安全风险进一步增大,生产的动物产品质量严重下降;所以,如何在满足现代化养猪场生产实际需要的情况下,有效控制猪舍内有害气体排放,降低有害气体浓度,减少对猪只的危害,提高养殖效率,保障生物安全,减少环境污染,长期以来一直是人们研究和关注的主要问题之一,也是困扰养猪业快速健康发展的一个难题。规模化生猪养殖环境监控可以提高猪群福利,使猪只健康生长,提高畜牧业生产经济效益,控制养殖场对外界环境的污染是实现养殖业可持续化发展的有效途径;因此,对规模化生猪养殖环境监控系统的研究很有必要。

本文通过对河西走廊部分猪场内有害气体排放控制系统的调查了解,结合现代化猪场生产实际,有针对性地设计了猪场内有害气体排放系统,该系统在甘肃畜牧工程职业技术学院种猪场、甘肃永登建峰猪场使用效果良好。现介绍如下。

1 猪舍内环境智能化控制系统设计原则

总体设计思路:基于PLC(Programmable Logic Controller,即可编程逻辑控制器)控制的多点控制系统,在注重系统成本低廉、便于安装使用的前提下,提高自动化、智能化水平,提高系统的运行效率和安全性。

猪舍环境控制必须综合先进的生产工艺、养殖场环境、猪舍结构、舍内环境调控要点和设备、饲养工艺、环境污染控制等,多方面采取调节措施。检测与控制猪舍内有害气体的同时设计控制温度和湿度,结合河西走廊自然资源特点及猪舍内排污设计实际,侧重猪只体感(健康、行为、福利),重点调控猪体周围局部空间的环境状况。猪舍环境参数间相互影响、相互制约,对猪舍进行多方面综合调控,不盲目追求单因素达标。注意对舍外适宜环境的利用,舍外与舍内、自然与人工相结合,实现共同调控。

2 系统总体结构

本系统由上位PC 机与下位机的测点组成。其中系统硬件主要由PLC 控制器、HMI(触摸屏)、温湿度传感器、二氧化碳传感器、氨气传感器、风机、加热设备、PC 机组成。

猪舍内监测点的传感器模块完成对舍内的温湿度、二氧化碳浓度、氨气浓度采集,采用触摸屏将猪舍内各参数状态实时显示出来以方便快速读取。根据猪生长所需环境温度的不同,用户可通过触摸屏设定所需温度,作出最利于猪生长的猪舍环境调控的最终决策。系统总体结构框图如图1 所示。

图1 系统总体结构框图

2.1 温度控制

本系统使用温湿度传感器对猪生长环境的温度参数进行测量,并通过PLC 控制器把采集到的实际参数与系统预设的适宜参数范围进行比较,以执行相应的动作(采集值>设定值,降温去湿;采集值<设定值,升温)。升温过程,通过控制来驱动继电器,再通过继电器驱动相应的执行装置,如加热设备等;通风降温过程,同样通过继电器驱动相应的执行装置如风机等。

2.2 有害气体控制

本系统使用相应的气体传感器检测猪舍环境内的CO2、NH3浓度等,通过模拟量输入接口将测量参数传递至PLC 控制器中,PLC 对其分析处理,实际测量数据与预设值相对比,出现与设定值相偏离时,则通过控制继电器完成电机上电操作,执行通风换气动作。

3 系统硬件设计

3.1 系统硬件

硬件主要由PLC、触摸屏、接触器、开关电源、低压断路器、控制开关、温湿度传感器、CO2传感器、NH3传感器等器件构成,主要功能是实现信息的采集及对风机设备的控制。

3.2 系统主电路设计

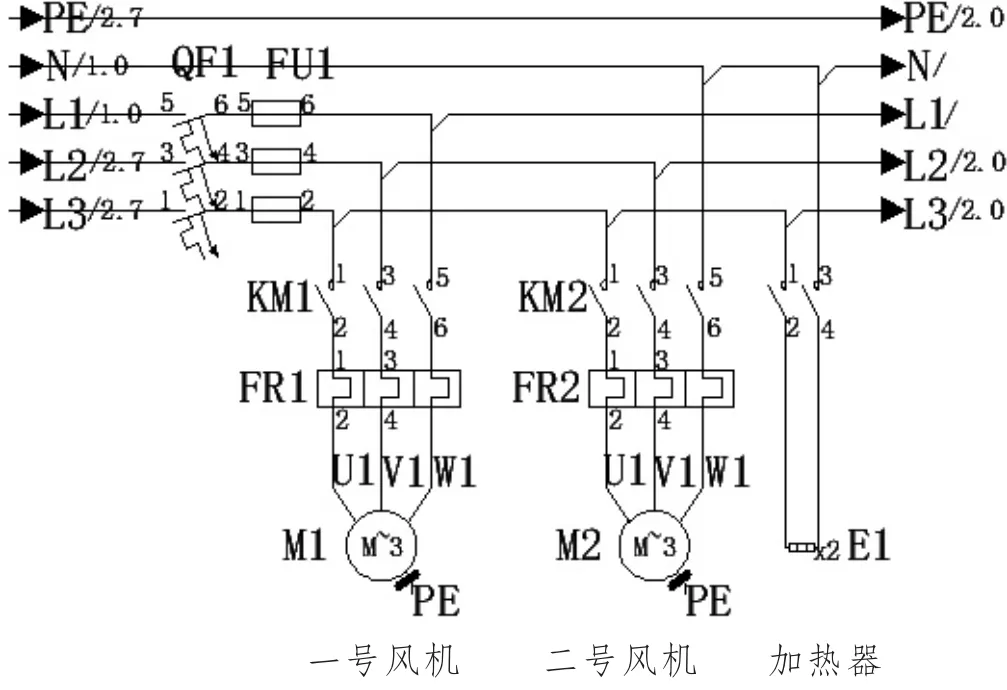

根据控制要求,主电路的设计主要包括风机驱动电机及加热设备,如图2 所示。

图2 主电路

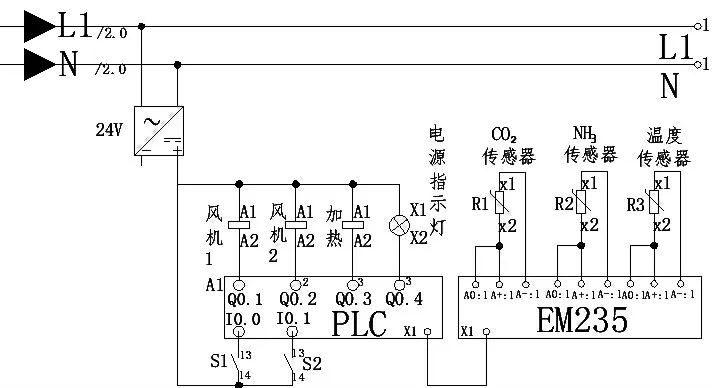

控制电路设计包括PLC、接触器、传感器、指示灯、多功能开关等,如图3 所示。

图3 控制电路

4 系统监控软件设计

4.1 系统监控软件构成及功能

本项目PLC 采用西门子S7-200 系列PLC,所选用软件为V4.0 STEP 7 MicroWIN SP9。程序设计包含了六个方面:主程序、初始化程序、系统调试程序、自动控温程序、有害气体检测模块、信息采集转化程序。

主程序模块主要完成控制系统各部件的初始化和实现各功能子程序的调用。

初始化模块功能是当设备在运行过程中突然停电,等再次通电接通时,对系统数据进行初始化。

系统调试模块功能是设备安装调试过程中采集气体传感器、温湿度传感器数据,为PLC 后期运行提供准确参数。

有害气体检测模块功能是PLC 通过传感器采集的数据与用户设定数据比较,控制通风量,保证有害气体排放。

自动控温模块功能是PLC 通过传感器采集的数据与用户设定数据比较,控制风机及加热设备运行,满足用户需求。

梳理程序设计,在设计中自动控制程序应重点解决四个方面的问题:

(1)现场采集数据;

(2)分析猪舍环境对猪生长的影响及舍内温度参数调节控制的方法;

(3)根据温度优先原则,在温度适宜情况下,再采集CO2与NH3浓度;

(4)温度自动补偿。

程序设计流程图如图4 所示。

图4 主程序流程图

4.2 系统监控软件的实时监测界面

人机交互界面即组态监控界面,通过与CPU 配合实现用户对猪舍环境参数的监控。猪舍监控系统的人机交互界面包括开机界面、控制界面等。当系统投入运行后触摸屏呈现的开机界面如图5 所示。

图5 开机主界面

登入系统后直接进入传感数据中的舍内监控界面,显示各个环境参数的当前值,系统采用了多种类型传感器完成对猪舍内的温湿度、CO2浓度、NH3浓度信息采集,用户根据养殖需求,设置运行参数,包括温度上限/下限、湿度上限/下限等,如图6 所示。

图6 舍内监测界面

5 生猪健康养殖环境监控系统现场测试

5.1 系统节点部署

现代化猪舍有害气体智能检测及控制系统在甘肃畜牧工程职业技术学院动物养殖场(猪场-第8 栋)实际测试,选择安装的具体猪舍为南北朝向,长度为60 m,宽度为8 m,高度为4.2 m,配备有照明、风机和加热系统。在猪舍内距离地面高度为1.2 m 的2 个位置各布置了一套传感器(温湿度传感器),在距离地面高度20 cm 位置布置了二氧化碳传感器,在猪舍操作间的墙壁上布置了终端采集控制器。经过长达1 月的测试,设备运行稳定。

5.2 系统测试结果

在实际测试现场,生猪健康养殖环境监控系统成功地实现了对环境参数的采集、无线数据传输、安全值判断和控制信号的发送。以环境温度参数监控为例,用户设定舍内温度为20 ℃,当PLC 读取设定温度后,与舍内实际温度比较,以执行相应的动作(采集值<设定值,升温;反之降温)。

6 结语

本设计提出并实现了基于PLC 传输组网技术的生猪健康养殖环境智能监控系统,结合猪场排污系统的设计建设,经实际测试能够精确监测猪舍内温度、湿度、光照强度和二氧化碳浓度,并根据预先设定的安全阈值自动化控制各种电气设备,尤其猪舍内距离地面20 cm 环境气体的质量得到了有效控制,实现了对猪舍环境的智能控制,系统工作稳定可靠,节省了大量人力资源,对环境控制及时,能够提高生猪养殖质量。