玻璃熔窑烟道热工计算

2021-07-06张凯赵亮

张凯 赵亮

(秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001)

0 引言

当今,节约能源和环境保护依然是玻璃行业乃至整个工业领域重点关注的两大课题,玻璃熔窑生产过程中产生的高温烟气经过蓄热室格子体的回收后,在进入烟道时依然有较高的温度,对于大型熔窑来说,进入烟道内的烟气温度可以达到550 ℃,甚至更高,最大限度地利用此部分烟气的余热正日益引起人们的重视。烟道作为此部分烟气的流动载体,如何更加合理的设计各烟道断面尺寸和优化烟道墙体的耐材,从而保证烟气的热工需求,成为目前的新问题。

烟道是玻璃熔窑烟气的流动通道,包括分支烟道和主烟道两部分,其作为熔窑结构的关键组成部分,对稳定和改善玻璃熔窑的生产运行起着至关重要的作用。

1 烟道断面尺寸

1.1 烟气流量

以1000 t/d级玻璃熔窑为例,燃料为石油焦,助燃介质为空气,熔化单位玻璃液的耗热量为5650 kJ/kg,石油焦热值36000 kJ/kg,则实际总烟气量Q=115796 Nm3/h[1]。

1.2 烟气温度

分支烟道和主烟道内的烟气温度是不同的,同时也是动态变化的,但为了方便计算,假定烟道内的烟气温度是相对稳定的,取平均温度550 ℃。

1.3 烟气流速

烟气在烟道内流动要满足一定的速度要求,一般取1~3 Nm/s。若流速过低,烟气的对流换热系数小,传递的热量少,烟气在流动过程中温降大,会对烟气的余热利用不利;若流速过高,烟气流动阻力会增大,增加烟囱负担,但对于目前以大型引风机为牵引力的机械排烟烟气系统来说,这显然不是主要矛盾。因此,为了更充分的利用烟气余热,烟气流速应尽量取上限。在本次计算中,分支烟道内烟气流速取2.5 Nm/s、主烟道内烟气流速取3 Nm/s。

1.4 烟道断面尺寸

1000 t/d级玻璃熔窑分支烟道的数量一般为每侧8~9个,由于每个小炉的风火配比不同,导致每个分支烟道的烟气量也不同,取烟气量最大的分支烟道来计算其截面。

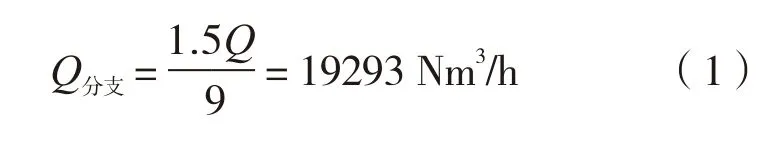

最大流量的分支烟道的烟气量按9个分支烟道的平均数的1.5倍计算:

根据面积计算公式:

式中:S——烟道截面积,m2;

Q——烟气流量,Nm3/h;

v——烟气流速,Nm/s。

分别求得:

求得了烟道的截面积,进一步确定烟道断面的宽和高。目前大多数基本思路都是先人为确定烟道的宽,然后再通过面积求出烟道的高。这样确定的烟道截面具有很大的人为性和猜测性。

烟道断面的结构形式如图1所示。

图1 烟道截面尺寸

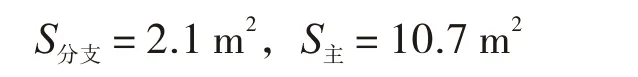

根据几何公式:

同时根据“水力最优断面:面积一定而湿周最小的断面”的概念,可以得到如下方程:

式中:S——烟道截面积,m2;

B——烟道内宽,m;

H——烟道墙高,m;

h——烟道拱高,m;

c——湿周,m;

联立式(3)、(4)、(5),得:

B分支= 1.5 m,H分支= 1.2 m,h分支=0.3 m;

B主=3.4 m,H主=2.7 m,h主=0.7 m。

1.5 烟道内烟气流动阻力

烟道数据见表1。

表1 烟道数据

当烟气在烟道内流动时,将受到烟道带来的阻力。阻力分为沿程阻力和局部阻力两种。

烟气在烟囱内的流动状态为湍流[3]。由于烟道内烟气的平均温度550 ℃远高于烟囱出口的温度80 ℃,因此,烟道内烟气的流动同样为湍流状态。

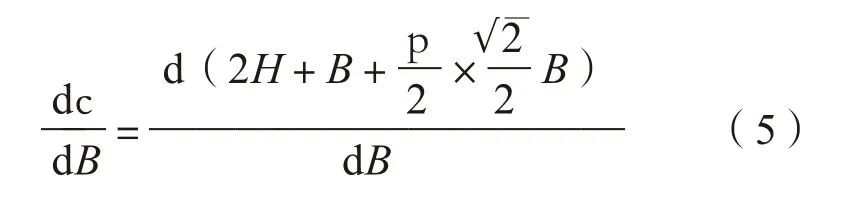

(1)支烟道沿程阻力:

(2)经过支烟道矩形闸板的局部阻力:

(3)支烟道进主烟道急转扩大局部阻力:

(4)主烟道集流局部阻力:

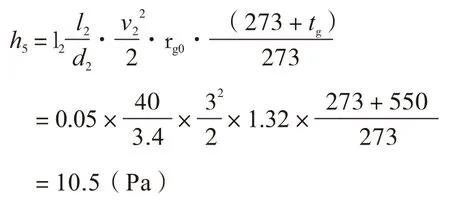

(5)主烟道沿程阻力:

(6)经过主烟道旋转闸板局部阻力:

式中:l1——支烟道沿程阻力系数,无量纲;

l1——支烟道长度,m;

d1——支烟道当量直径,m;

v1——支烟道内烟气流速,Nm/s;

l2——主烟道沿程阻力系数,无量纲;

l2——主烟道长度,m;

d2——主烟道当量直径,m;

rg0——标准状态烟气密度,kg/m3;

v2——主烟道内烟气流速,Nm/s;

tg——烟气温度,℃;

x1——烟气经过支烟道矩形闸板的局部阻力系数,无量纲;

x2——烟气从支烟道进入主烟道急转扩大的局部阻力系数,无量纲;

x3——主道内烟气集流的局部阻力系数,无量纲;

x4——烟气经过主烟道闸板的局部阻力系数,无量纲。

烟道总阻力:

hS=h1+h2+h3+h4+h5+h6

=4.1+12.4+12.4+26.9+10.5+445.9

≈500(Pa)

显然,500 Pa的阻力损失相对于全压10000 Pa的大型引风机来说是次要的。

2 烟道保温层计算

由于烟气在烟道内的平均温度达到550 ℃,远高于20 ℃的外界环境空气温度,因此烟气在烟道内流动过程中,必然会有温降。为了尽可能地减少烟气的温降,充分利用其余热,对烟道进行合理的保温是非常必要的。烟道的保温结构有多种组合形式,对目前常见的几种保温结构进行传热计算。

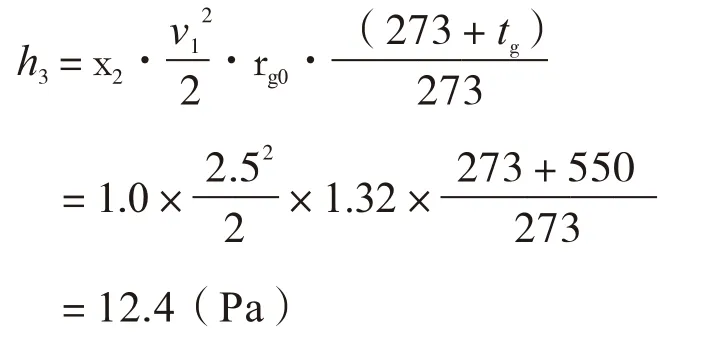

正常生产过程中的烟气通过烟道墙体向周围空气的散热,可近似看为稳态平壁传热。烟道墙体综合传热示意见图2。

图2 烟道墙体综合传热示意图

烟道墙体内表面到外表面的导热:

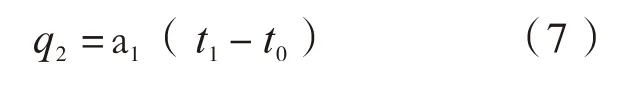

烟道墙外表面对周围空气的传热:

式中:

t2——烟道内表面的温度,℃;

t1——烟道外表面的温度,℃;

t0——环境温度,℃;

d——烟道墙厚,m;

l——烟道墙体导热系数,W/(m·℃);

a1——烟道外表面与外界环境之间的对流辐射传热系数,W/(m2·℃);

外界空气自然流动状态下的a1:

根据能量守恒,联立式(6)、(7)得:

2.1 黏土砖460 mm的墙体结构

此种结构的烟道墙体全部由厚度d=460 mm黏土砖组成。黏土砖的导热系数:

由式(8)、(9)、(10)得:

烟道外表面温度t1=93 ℃

2.2 黏土砖和矿渣棉的复合墙体结构

此种结构的烟道墙体由内往外分别为厚度460 mm的黏土砖和50 mm的矿渣棉。

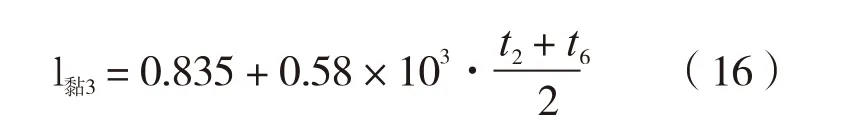

黏土砖的导热系数:

矿渣棉的导热系数:

式中:t2——烟道内表面的温度,℃;

t1——烟道外表面的温度,℃;

t3——黏土砖与矿渣棉的界面温度,℃。

联立式(8)、(9)、(11)、(12)得:

烟道外表面温度:t1=62 ℃

2.3 黏土砖、轻质黏土砖和矿渣棉的复合结构

此种结构的烟道墙体由内往外分别为厚度230 mm的黏土砖、厚度230 mm的轻质黏土保温砖(密度为1000 kg/m3)和50 mm的矿渣棉。

黏土砖的导热系数:

轻质黏土保温砖的导热系数:

矿渣棉的导热系数:

式中:t2——烟道内表面的温度,℃;

t1——烟道外表面的温度,℃;

t4——黏土砖与保温砖的界面温度,℃;

t5——保温砖与矿渣棉的界面温度,℃。

联 立式(8)、(9)、(13)、(14)、(15)得:

烟道外表面温度:t1=52 ℃

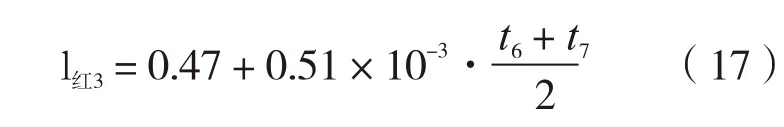

2.4 黏土砖、红砖和矿渣棉的复合墙体结构

此种结构的烟道墙体由内往外分别为厚度230 mm的黏土砖、厚度240 mm的红砖和50 mm的矿渣棉。

黏土砖的导热系数:

红砖的导热系数:

矿渣棉的导热系数:

式中:t2——烟道内表面的温度,℃;

t1——烟道外表面的温度,℃;

t6——黏土砖与红砖的界面温度,℃;

t7——红砖与矿渣棉的界面温度,℃。

联 立式(8)、(9)、(16)、(17)、(18)得:

烟道外表面温度t1=58 ℃

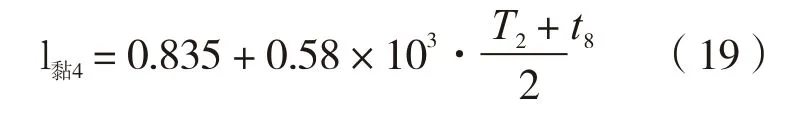

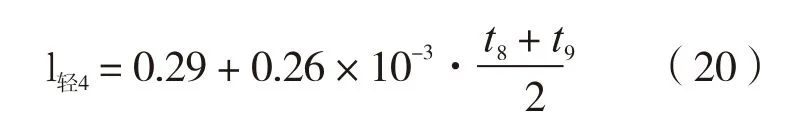

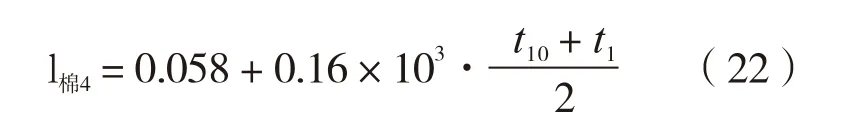

2.5 黏土砖、轻质黏土保温砖、红砖和矿渣棉的复合墙体结构

此种结构的烟道墙体由内往外分别为厚度230 mm的黏土砖、厚度115 mm的轻质黏土保温砖(密度为1000 kg/m3)、厚度115 mm的红砖和50 mm的矿渣棉。

黏土砖的导热系数:

轻质黏土保温砖的导热系数:

红砖的导热系数:

矿渣棉的导热系数:

式中:t2——烟道内表面的温度,℃;

t1——烟道外表面的温度,℃;

t8——黏土砖与保温砖的界面温度,℃;

t9——保温砖与红砖的界面温度,℃;

t10——红砖与矿渣棉的界面温度,℃。

联立式(8)、(9)、(19)、(20)、(21)、(22)得:

烟道外表面温度t1=51 ℃

2.6 各结构保温效果和经济性比较

不同结构的保温层参数见表2。

表2 不同结构的保温层参数

根据表2,保温效果最差的是第1种结构,这是因为组成此结构的材料单一,仅有导热系数相对较高的黏土砖组成,外侧无保温材料;保温效果最好的是第5种结构,这是由于相比其它保温结构形式,组成此种结构的材料种类最多,由4层不同材料组成,且外侧的轻质黏土砖、红砖及矿渣棉都具有较低的导热系数。

同时,由表2可知,造价最高的是第2种结构,这是因为相比其它材料,黏土砖的单价最高;造价最低的是第4种结构,这是由于本结构在墙壁外侧大量使用了价格最低的红砖;尽管第5种结构的造价不是最低的,但是,相比第1、2、3种结构,还是有优势的。

综上所述,第5种结构的综合效果最好,因为此种保温效果最好,且造价相对较低。

3 结论

(1)烟道内烟气流速的取值应以减少温降、有利于烟气余热利用为原则,尽量取上限,由此带来的烟道阻力增加相对于引风机来说是微不足道的。

(2)烟道截面宽、高等尺寸的确定应以"水力最优断面"的概念原理进行计算,人为确定具有很大的猜测性。

(3)采用从内到外依次为厚度230 mm黏土砖、115 mm轻质黏土保温砖(密度为1000 kg/m3)、115 mm红砖和50 mm矿渣棉的烟道砌体结构的综合效果最好。