多层瓷介电容器端电极制备工艺研究

2021-07-05何创创庞锦标

何创创,杨 俊,庞锦标,徐 敏

(中国振华集团云科电子有限公司,贵州贵阳 550018)

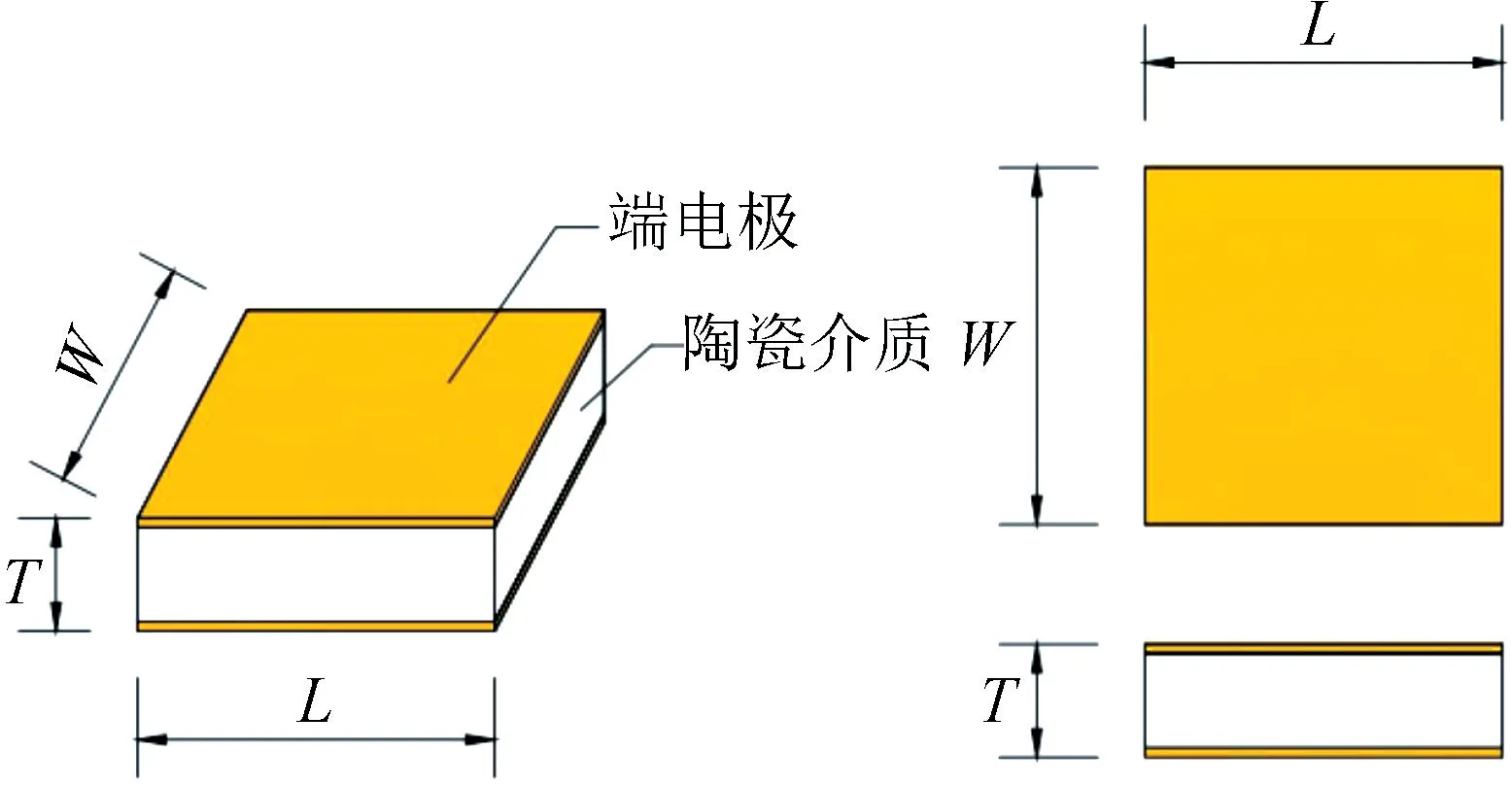

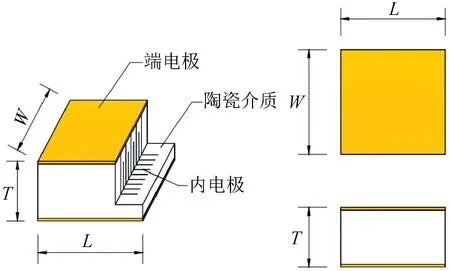

伴随着4G、5G 等移动通信电子技术的不断飞速发展,多层陶瓷电容器(Multi -Layer Ceramic Capacitor,MLCC)由于其体积小、容量大及可靠性高等特点[1-4],被广泛应用于智能手机、数字家电、汽车电器、自动控制仪表等各行业领域,已经成为世界上用量最大、发展最快的一种片式元件[5-9]。多层瓷介电容器作为一种更高可靠性要求的MLCC 产品,对尺寸一致性要求高,为上下金电极引出端,外观同单层片式瓷介电容器(Single-Layer Ceramic Capacitor,SLCC)类似(见图1),适用于微组装引线键合工艺,不仅具有SLCC 尺寸小、应用频率高等特点,而且还兼具MLCC 电容量大、等效串联电阻低等优点[10-14]。与传统MLCC 结构(见图2)相比,多层瓷介电容器为适用于导电树脂粘接、金丝键合或锡铅合金焊接的“P”型上下引出端,其电流方向垂直端电极的厚度T方向(即路径最小方向),有效地减小了电流路径,提高了产品的谐振频率。另外,采用金作为端电极材料,有效避免了Ag/Pd 电极在高温高湿环境下的银迁移以及Ni/Cu 电极的高温氧化问题[15]。

图1 SLCC 瓷介电容器结构示意图Fig.1 Structure images of SLCC ceramic dielectric capacitors

图2 传统MLCC 陶瓷电容器结构示意图Fig.2 Structure images of MLCC ceramic dielectric capacitors

多层瓷介电容器具有直流阻断、RF 旁路、有源旁路等功能,能够满足微波和毫米波频段电子线路的苛刻要求[14],被广泛应用于航天、航空、GPS-北斗卫星定位、手机移动通讯等军民领域,如放大器、振荡器和混频器等,属于量大面广的核心电子元器件[1-3]。国内生产单位主要有风华高科、深圳宇阳等,但尚未实现小尺寸、高焊接可靠性产品的批量供货能力。目前,国内市场需求的多层瓷介电容器几乎全部依赖从MURATA、SEMCO、TDK、PRESIDIO 等公司进口。

端电极制备技术作为多层瓷介电容器的关键核心技术,严重影响着产品的焊接可靠性,同时也是制约国内厂家技术发展的瓶颈所在。目前,国内外厂家大多采用端涂工艺进行端电极制备。所谓端涂是指通过封端设备将端浆涂覆在经倒角处理的陶瓷芯片外露内部电极两端上,将同侧内部电极连接起来形成外部电极,这无疑对封端设备及工装夹具精度均提出了极高要求,而国内设备相对落后(高精度、高自动化设备被禁运),无法满足小尺寸(2020 和3030)、高可靠产品的生产。针对此问题,笔者通过对多层瓷介电容器端电极制备工艺研究,首次提出采用蘸浆端涂工艺进行端电极制备,该方法无需封端设备与配套夹具,且对产品外形尺寸无要求,适合小尺寸产品端电极制备。另外,为解决传统端涂工艺制备的引出端电极推球试验不合格(即焊接可靠性不高)问题,采用薄膜溅射工艺进行端电极制备,这不仅提高了引出端电极的焊接可靠性,而且有助于引出端电极层结构的多样化设计,以满足用户的不同使用需求,拓宽应用场景。

1 实验

1.1 多层瓷介电容器的制备

采用自主研制YK-MLC-252 型X7R 陶瓷粉料作为基体瓷料,以银钯导体浆料作为内电极材料,经配料与混合、流延、丝印、叠层、等静压、切割、排胶、烧结、倒角工序后形成陶瓷芯片。

以金导体浆料作为引出端电极材料,采用蘸浆端涂工艺对陶瓷芯片进行端电极制备,经850 ℃烧端处理后得到多层瓷介电容器,结构见图3。

另外,以TiW-Au/TiW-Ni-Au 等为引出端电极层结构,采用薄膜溅射工艺对陶瓷芯片进行端电极制备,研制的多层瓷介电容器,结构如图3 所示。

图3 多层瓷介电容器结构示意图Fig.3 Structure images of multilayer ceramic dielectric capacitors

1.2 测试及分析仪器

采用KEYSIGHT E4981A 型LCR 测试仪测量样品电容量和损耗角正切;采用TONGHUI TH2683A 型绝缘电阻测试仪测量样品绝缘电阻;采用X-RAY 膜厚测量仪测量样品引出端电极层厚度;采用WB-91D 型多功能压焊机对样品进行键合强度检测;采用MFM1200 型推拉力测试机对样品进行焊接可靠性检测;采用PHENOM PROX 型扫描电子显微镜对样品进行微观形貌及能谱分析。

2 结果与分析

2.1 蘸浆端涂工艺技术

多层瓷介电容器引出端电极为上下引出端,且长度L与高度T相近,采用传统端涂工艺对2020、3030等小尺寸产品进行端电极制备时,不仅对封端设备与配套夹具精度有极高要求,而且成品率较低(≤70%)。为此,本文首次提出采用蘸浆端涂工艺进行端电极制备,具体步骤如下:(1)准备2 种不同脱胶温度的单面感温胶A 和B;(2)将待端涂的陶瓷芯片样品固定在单面感温胶A 上,外露内部电极的一个引出端面朝上;(3)利用丝网印刷机样品台对粘附有待端涂样品的单面感温胶A 进行真空吸附固定,并利用不含图文的丝网印版进行“铺浆”;(4)将样品平台调高至固定位置进行端涂操作,之后于150 ℃烘干处理10 min;(5)采用单面感温胶B 对已端涂的引出端进行固定,去掉单面感温胶A,重复上述步骤(3)~(4)对另一待端涂引出端进行端涂操作,最后经烧端处理后得到多层瓷介电容器产品。

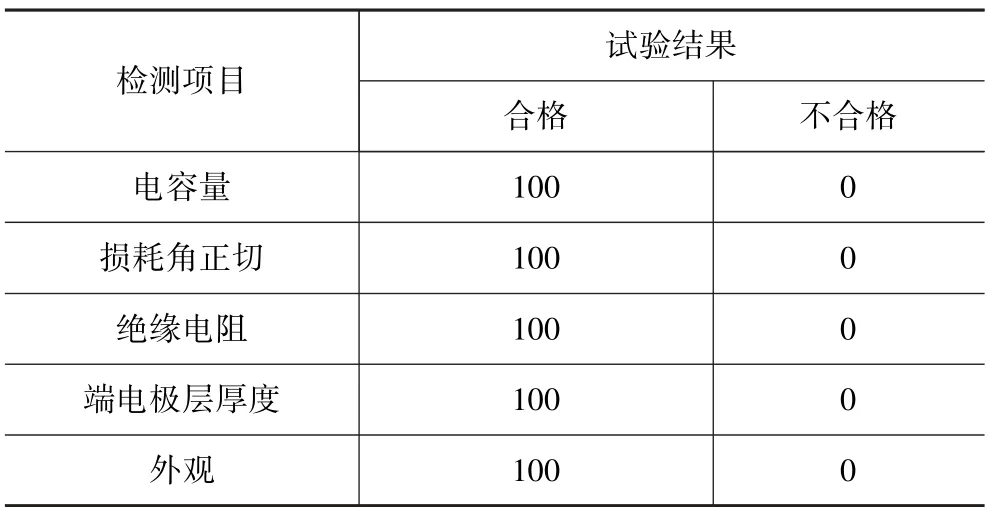

在蘸浆端涂工艺制备的3030 型样品中随机抽取100 只,对电容量、损耗角正切、绝缘电阻、端电极层厚度和外观进行检测,结果如表1 所示。

表1 蘸浆端涂样品电性能及外观检测结果Tab.1 Test results of performance and appearance of samples prepared by dipping paste end coating process

从表1 可知,采用蘸浆端涂工艺制备样品其电性能指标与外观质量均满足用户要求及检测标准,且具有高合格率。与传统端涂工艺相比,蘸浆端涂工艺无需封端设备与配套夹具,且对产品外形尺寸无要求,适合小尺寸产品端电极制备,成品合格率高,生产成本低,解决了国内厂家在小尺寸产品端面金属化方面的技术瓶颈。

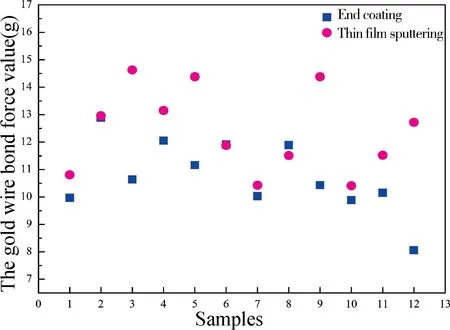

在蘸浆端涂工艺制备的3030 型样品中随机抽取12只进行键合强度试验,结果如图4 所示。可知,键合强度试验合格,这表明蘸浆端涂工艺制备样品满足用户焊接使用要求。

图4 蘸浆端涂工艺制备样品金丝键合拉力值Fig.4 The gold wire bond force value of samples prepared by dipping paste end coating process

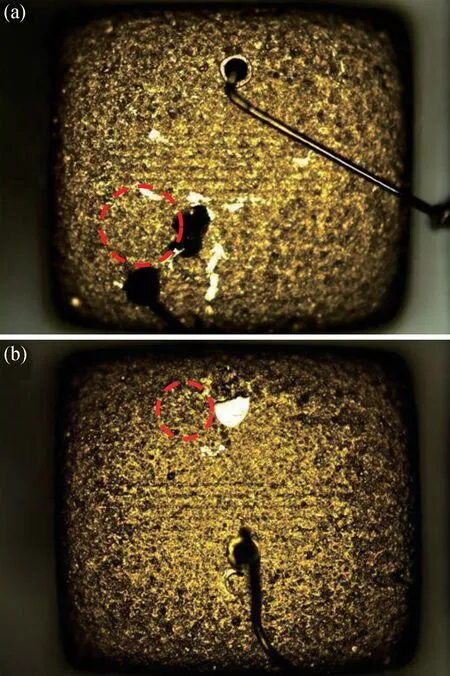

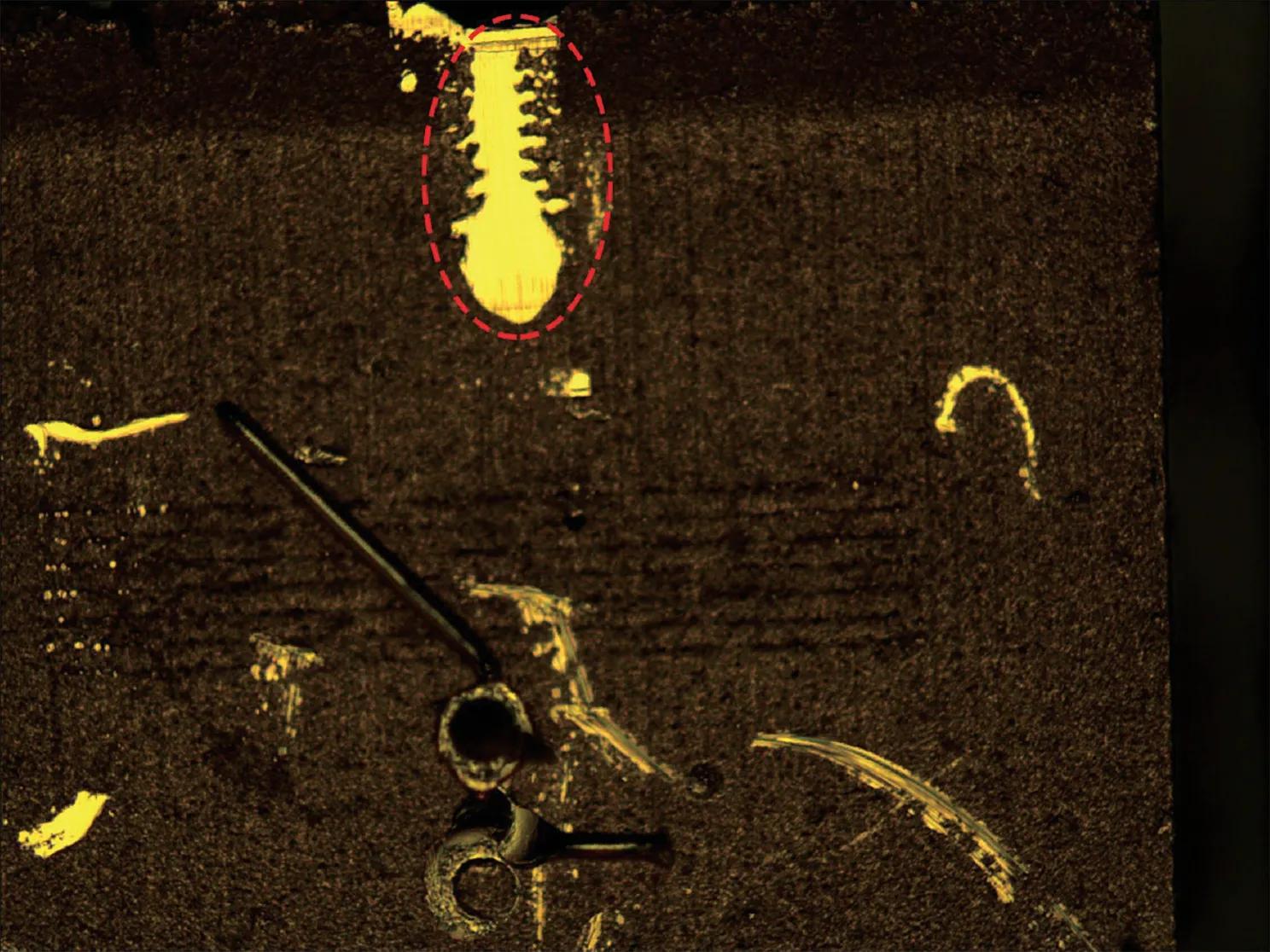

在蘸浆端涂工艺制备的3030 型样品中随机抽取5只同国内外产品进行推球对比试验,结果如表2 所示。由表2 可知,自制样品、国内某厂和国外产品在推球试验中均存在不同数量的失效样品,即推球试验不合格。图5 为蘸浆端涂工艺制备样品在推球试验中失效和未失效样品实物照片。由图5 可知,失效样品“植球”无残留,端电极层被带起并裸露出陶瓷介质;未失效样品“植球”存在残留,端电极层完好无损,这表明蘸浆端涂工艺没有解决传统端涂工艺存在的引出端电极推球试验不合格问题。

表2 国内外端涂产品推球试验检测结果Tab.2 Comparison results of samples prepared by end coating at home and abroad for wire bond shear test

(a)失效样品;(b)未失效样品图5 蘸浆端涂工艺制备样品推球试验后实物照片Fig.5 Photos of samples prepared by dipping paste end coating process after wire bond shear test

2.2 薄膜溅射工艺技术

为了满足用户对多层瓷介电容器引出端电极更高焊接可靠性的要求,解决端涂工艺制备样品推球试验不合格问题,本文提出采用薄膜溅射工艺对多层瓷介电容器产品进行端电极制备。在薄膜溅射工艺制备的3030 型样品中随机抽取5 只进行推球试验,结果如表3 所示。明显可见,推球试验中失效样品数量为0,所有试验样品均未失效,即推球试验合格。图6 为薄膜溅射工艺制备样品推球试验后实物照片。由图6 可见,薄膜溅射工艺制备样品推球试验后,“植球”存在明显残留,且与电极层紧密结合,未出现电极层起皮或陶瓷介质裸露等现象,即推球试验合格,这表明薄膜溅射工艺制备的引出端电极拥有更高的焊接可靠性,解决了端涂工艺制备引出端电极推球试验不合格问题。

表3 薄膜溅射工艺制备样品推球试验结果Tab.3 The results of wire bond shear test of samples prepared by thin film sputtering process

图6 薄膜溅射工艺制备样品推球试验后实物照片Fig.6 Photo of sample prepared by thin film sputtering process after wire bond shear test

图7 为端涂和薄膜溅射工艺制备样品端电极层的SEM 照片。由图7 可知,首先,与溅射电极层相比,端涂电极层与陶瓷介质基体之间存在明显空隙,电极层致密性差,与陶瓷介质基体之间接触面积相对较小,因此焊接可靠性低,推球试验不合格。其次,端涂电极作为一种烧结型电极,电极层主要由金属导体相和玻璃粘结相组成,烧结后的导体中,玻璃分布不均匀,通常含有1 个富金属的上层和1 个富玻璃的下层[16-17],浸润作用会使玻璃指状突起深入到金膜层中,有些可能达到表面形成“面釉”,导致金导体电极的焊接可靠性降低,即推球试验不合格。最后,端涂电极用金端浆通常由金粉、粘结剂和有机载体组成,其中金粉粒度一般为0.5~3.0 μm,经烧结后金导体中晶粒尺寸处于微米尺度,质地较为疏松[18-19],金膜层与植球之间结合较弱,电极焊接可靠性低,推球试验不合格。与此相比,溅射电极则主要由靶材激发的高能粒子在陶瓷介质基体表面沉积而成,具有镀膜密度高、针孔少、膜层纯度高等特点,且金属导体膜层中晶粒尺寸一般在纳米或亚微米尺度,与外植球之间拥有更多的接触面,因而表现出更高的焊接可靠性,解决了端涂电极推球试验不合格问题。

图7 端涂和薄膜溅射工艺制备样品端电极层SEM 照片Fig.7 SEM photos of terminal electrode of samples prepared by end coating and thin film sputtering process

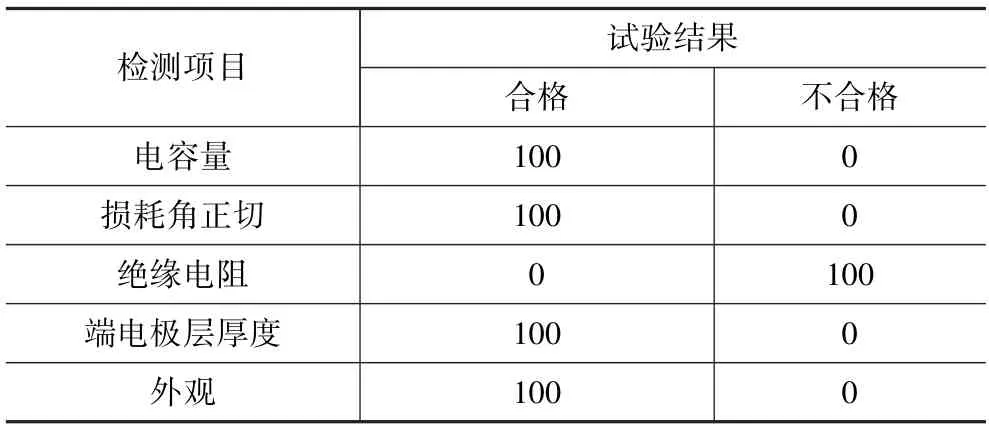

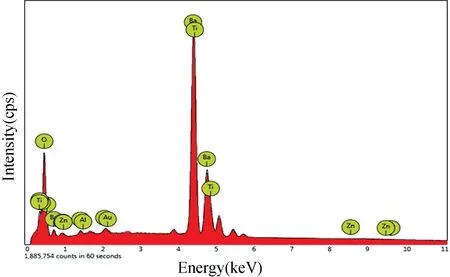

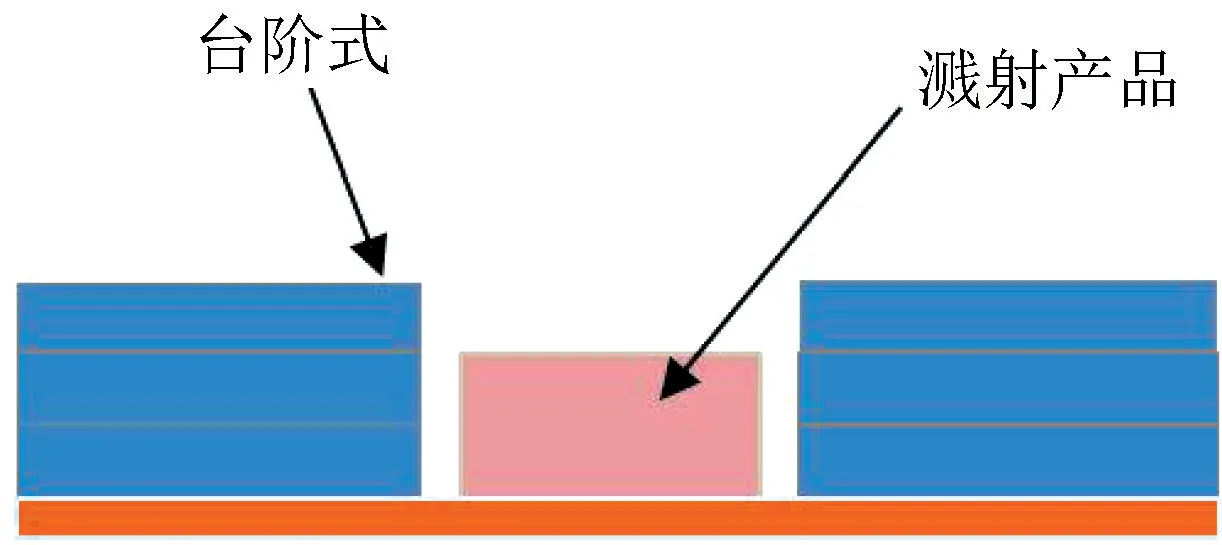

在薄膜溅射工艺制备的3030 型样品中随机抽取100 只,对电容量、损耗角正切、绝缘电阻、端电极层厚度和外观进行检测,结果如表4 所示。可知,薄膜溅射工艺制备样品电容量、损耗角正切、端电极层厚度以及外观均满足用户要求及检测标准,但是所有检测样品绝缘电阻均不合格。为了查找原因,对上述不合格样品侧面进行EDS 能谱分析(见图8),其中O、Ba、Ti、Au、Al、Si 元素质量分数分别为25.22%,54.00%,18.27%,1.23%,0.87%和0.41%。明显可见,样品侧面含有较高的金属元素Au,这表明可能是侧面金属元素金使得电容器上下引出端电极之间出现“耦连”现象,导致产品绝缘电阻降低。为了证实这一结论,采用王水作为刻蚀液清洗样品侧面的金属金,试验方案及结果如表5 所示,可以看出经王水刻蚀1 min 后部分样品绝缘电阻检测合格,且当刻蚀时间超过5 min 后,所有样品绝缘电阻检测均合格,这表明样品侧面的金属元素金是导致绝缘电阻不合格的根本原因,这与图8 的EDS 能谱分析结果相一致。

表4 薄膜溅射工艺制备样品电性能及外观检测结果Tab.4 Test results of performance and appearance of samples prepared by thin film sputtering process

表5 薄膜溅射样品经王水刻蚀后绝缘电阻测试结果Tab.5 Test results of insulation resistance of samples prepared by thin film sputtering process after etching with aqua regia

图8 薄膜溅射工艺制备样品EDS 能谱分析Fig.8 EDS analysis of samples prepared by thin film sputtering process

多次试验发现,在薄膜溅射工序中采用的“井式”工装夹具是导致样品侧面出现金属元素金的原因。如图9 所示,该“井式”结构设计无法对产品侧面进行有效防护,导致在溅射过程中Ti、Au 等金属元素容易在产品侧面进行富集,造成样品绝缘电阻降低。为了解决这一问题,借鉴LTCC 和HTCC 中相关腔体工艺设计思路,自主研制出“台阶式”溅射工装夹具,如图10 所示,解决了溅射过程中对样品侧面的有效防护问题,以避免样品绝缘电阻受溅射金属元素的影响。

图9 “井式”薄膜溅射工装夹具结构示意图Fig.9 Structure image of the well-type fixture of thin film sputtering

图10 “台阶式”薄膜溅射工装夹具结构示意图Fig.10 Structure image of the step-type fixture of thin film sputtering

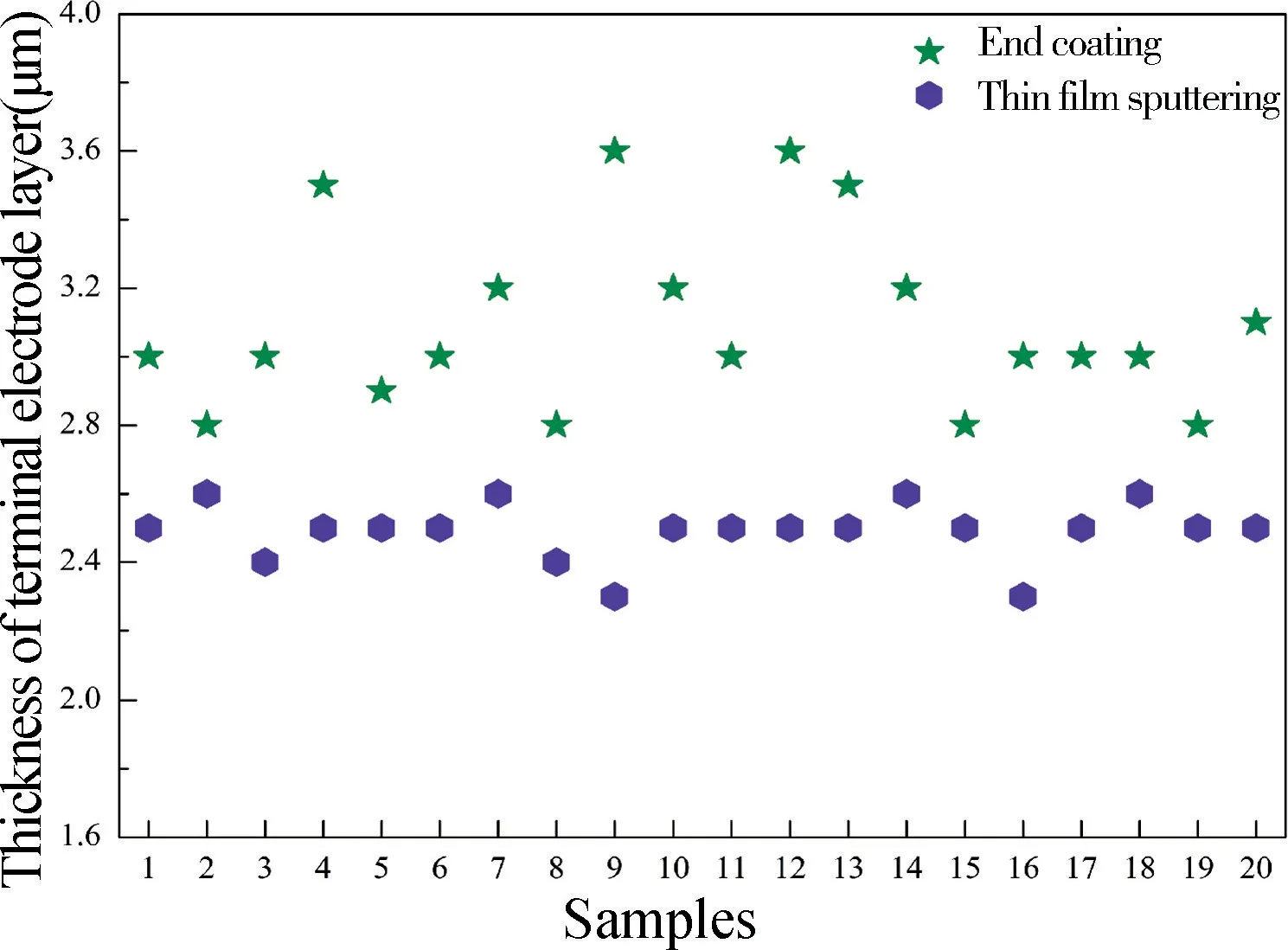

在薄膜溅射工艺制备的3030 型样品中随机抽取12只进行键合强度试验。图11 为端涂和薄膜溅射工艺制备样品键合强度试验的对比结果。可知,第一,端涂和溅射工艺制备样品键合强度试验均合格。第二,与端涂工艺相比,薄膜溅射工艺制备样品金丝键合拉力数值较大且分布相对集中,具有较好的一致性,这主要是因为薄膜溅射工艺制备的电极膜层致密性高、针孔少、纯度高,电极层表面不易形成氧化物膜,焊接可靠性高。图12 为端涂和薄膜溅射工艺制备样品端电极层厚度变化曲线。结果显示,与端涂工艺相比,薄膜溅射工艺制备样品端电极层厚度较薄,但数值分布集中度高,这主要是因为薄膜溅射工艺膜层厚度可控性与重复性更好。

图11 端涂和薄膜溅射工艺制备样品金丝键合拉力数值Fig.11 The gold wire bond force value with samples prepared by end coating and thin film sputtering process

图12 端涂和薄膜溅射工艺制备样品端电极层厚度Fig.12 The thickness of terminal electrode layer with samples prepared by end coating and thin film sputtering process

3 结论

采用蘸浆端涂和薄膜溅射工艺对多层瓷介电容器进行端电极制备,研究了两种端面金属化工艺对产品介电性能及焊接可靠性的影响。结果表明,与传统端涂工艺相比,蘸浆端涂工艺无需封端设备与配套夹具,且对产品外形尺寸无要求,适合小尺寸产品端电极制备,成品合格率高,生产成本低。同时,解决了国内厂家在小尺寸产品端面金属化方面的技术瓶颈,有助于推动国产电子元器件的小型化发展,提高整机的组装密度。与此同时,薄膜溅射工艺不仅提高了端电极层的焊接可靠性,解决了端涂工艺制备样品端电极推球试验不合格问题,而且有助于产品端电极层结构的多样化设计,以满足用户的不同使用需求,扩展了产品的工艺应用范围,具有极广的应用拓展空间。