对苯二甲酸催化加氢反应研究

2021-07-05李筱玲邓寒霜

李筱玲,邓寒霜

(商洛学院 生物医药与食品工程学院,陕西 商洛 726000)

对苯二甲醇(BDM)是一种重要的有机高分子中间体,能与具有α活泼氢的物质合成多种聚合物,可用于制备合成纤维、黏合剂、树脂、增塑剂等。目前,BDM的生产主要有对苯二甲酸(PTA)直接加氢法、对二甲苯氯化水解法及PTA酯化法[1-3]。对二甲苯氯化水解法的反应路线长,副反应多,氯化反应对设备造成腐蚀且污染环境。PTA酯化法是低级脂肪醇与PTA酯化后再加氢,或酯化后再水解,由于碳氧双键的空间位阻和弱极性使得羧酸酯加氢十分困难,该方法同样存在反应路线长、副反应多、收率低、成本高的缺点[3-7]。PTA直接加氢法的反应步骤少、过程简单,逐渐成为研究热点,但加氢过程中羧基加氢和苯环加氢存在相互竞争关系,如何通过优化催化剂及工艺抑制苯环加氢成为该方法的难点。目前报道的PTA直接加氢催化剂主要以RuSn/Al2O3为主[8-11],工艺主要以高压釜式加氢工艺为主。宋义伟等[1-5]以Al2O3为载体,采用浸渍法负载Sn,B,Ru活性组分制得催化剂;在高压反应釜中进行PTA加氢反应,在反应温度180~300 ℃、氢气压力5~10 MPa条件下,可有效抑制PTA苯环加氢副反应的发生,PTA转化率达96.0%以上、BDM选择性大于80.00%。Ru/Al2O3催化剂的初始活性较高,产物选择性不易调控,高温高压条件下容易结焦失活。另外,高压釜式工艺同样存在装料、卸料操作复杂,时空收率低,批次产品稳定性差,反应条件苛刻,反应过程难以精确控制,安全隐患大等问题。

本工作以活性炭为载体,负载活性金属Ru制备了Ru/C催化剂,并在固定床反应器中进行PTA连续加氢反应,考察了Ru含量及制备工艺对催化剂性能的影响。

1 实验部分

1.1 主要原料

对苯二甲酸:纯度99%(w),南通润丰石油化工有限公司;H2:纯度99.8%(φ),西安瀚海氢能源科技有限公司。

1.2 催化剂制备

载体预处理:用2%(w)的HNO3溶液在70 ℃下浸泡活性炭载体12 h,水洗,120 ℃下烘干至恒重。

催化剂制备:称取定量RuCl3溶液,以质量比1∶1加入纯水和乙二醇溶液,配成混合浸渍液;用20%(w)的Na2CO3溶液调节浸渍液pH=0.5,2.0,4.0,将预处理好的载体在搅拌下快速加入到浸渍液中,90 ℃搅拌回流8 h,冷却后抽滤、洗涤;采用NaBH4试剂还原(Ru/B摩尔比为1∶3),静置2 h,纯水洗至滤液pH小于8,80 ℃下真空干燥10 h,制得催化剂,记为xRuy/Cz(x为Ru含量,%;y为浸渍液pH;z为还原温度,℃)。

1.4 催化加氢反应

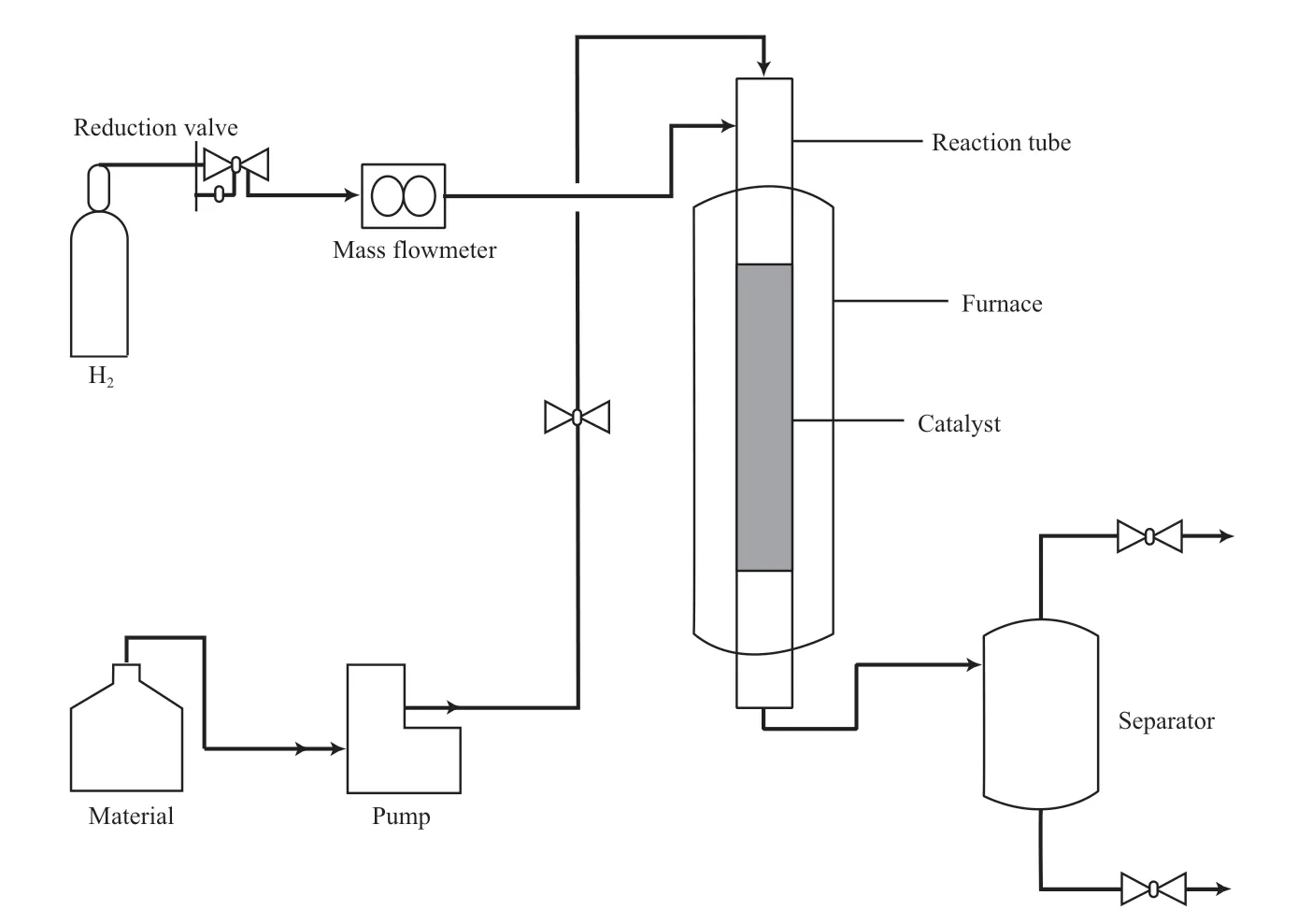

PTA催化加氢反应在固定床反应器中进行,工艺流程见图1。催化剂位于反应管恒温段,电热炉供热,催化剂经活化及预处理后,PTA与氢气从反应管顶部连续进入,经催化剂床层进行加氢反应,产物进入分离器进行气液分离。采用日本岛津公司Shimadzu GC-2014型气相色谱仪对产物进行分析,FID检测,DB-Wax型毛细管柱(30 m×0.25 mm×0.25 mm)。

图1 催化加氢工艺流程Fig.1 The flow chart of catalytic hydrogenation process.

1.5 催化剂表征

采用日本理学株式会社D/Max 2500型X射线衍射分析仪进行XRD表征,N2气氛,CuKα射线,管电压40 kV,管电流10 mA,步长0.02(°),扫描范围2θ=10°~80°。采用日本日立公司S-4800型场发射扫描电子显微镜进行SEM表征,加速电压5.0 kV。采用美国Thermo Fisher Scientific公司ESCALAB 250Xi 型X射线光电子能谱仪进行XPS表征,AlKa激发源,电压15 kV,电流10 mA。采用美国Micromeritics公司TriStarⅡ3020型物理吸附仪进行N2吸附-脱附。采用美国Micromeritics公司AutoChemⅡ2920型化学吸附仪进行H2-TPR表征,升温速率5 ℃/min,温度范围50~500 ℃。

2 结果与讨论

2.1 Ru含量对催化剂性能的影响

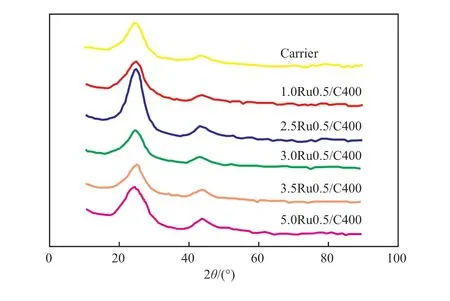

催化剂的XRD谱图见图2。由图2可知,各催化剂在2θ=23°,43°处各有一个明显弥散峰,为载体的特征衍射峰。催化剂中未出现Ru,RuOx,RuCl3的特征衍射峰,说明金属Ru在催化剂中高度分散。

图2 催化剂的XRD谱图Fig.2 XRD patterns of the catalysts.

催化剂的H2-TPR谱图见图3。由图3可知,350 ℃后所有催化剂均无还原峰出现,表明在350 ℃之前Ru已被完全还原。在130 ℃和230 ℃处出现了还原峰a和b,且峰a的强度弱于峰b,说明Ru物种以两种形态与载体结合。从还原难易程度来看,峰a归属于与载体相互作用较弱的Ru物种,它主要分布在催化剂表面,且以游离状态存在,这类Ru容易被还原,还原峰温度较低;峰b归属于与载体有强相互作用的Ru物种,随着Ru含量的增加,峰b的面积增大,当Ru含量达3.0%(w)时,再增加Ru含量,峰b面积基本不变。由此可知,当Ru含量达3.0%(w)时,与载体相互作用的Ru物种达到饱和,再继续增加Ru含量,游离Ru物种逐渐形成且有可能覆盖与载体相互作用的Ru物种[12]。

图3 催化剂的H2-TPR谱图Fig.3 H2-TPR patterns of the catalysts.

催化剂表面金属分散性及反应性能见表1。由表1可知,随着Ru含量的增加,金属分散度降低,BDM选择性先增加后减小。Ru含量为3.0%(w)时,载体表面活性金属原子数达到饱和,催化剂活性较好,PTA转化率和BDM选择性最佳,继续增加Ru含量,催化剂表面部分活性位点被覆盖,金属分散度降低明显,活性下降。

表1 催化剂表面金属分散性及反应性能Table 1 Ru dispersion and reaction performance of the catalysts

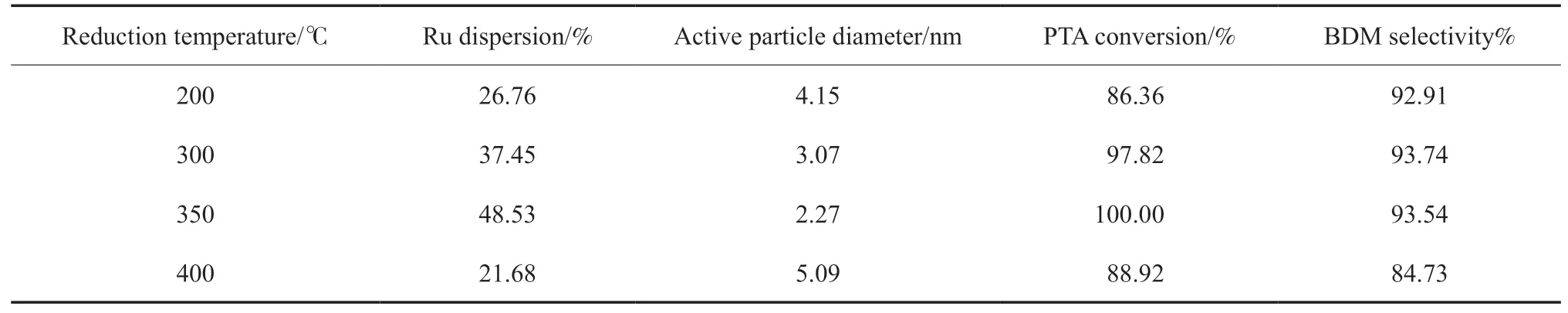

2.2 还原温度对催化剂性能的影响

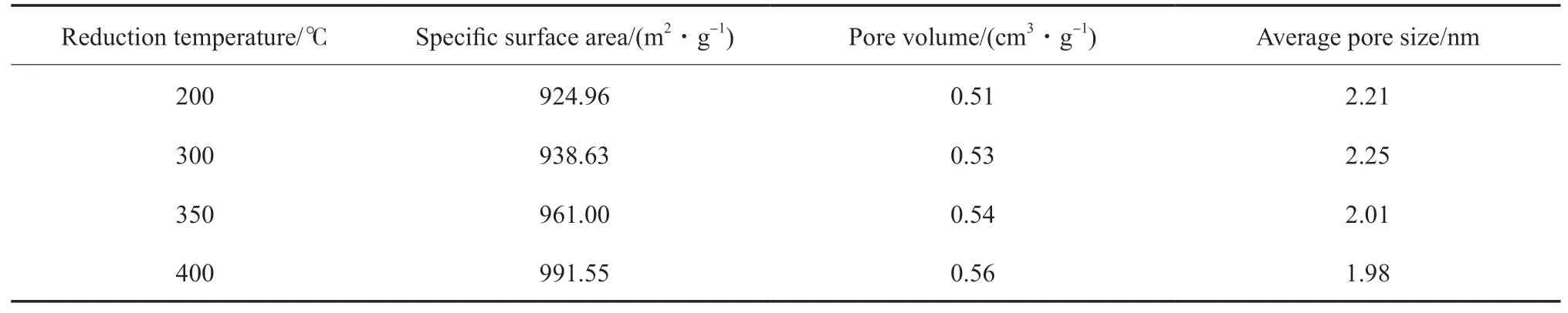

还原温度对3.0Ru0.5/C催化剂表面金属分散性及反应性能的影响见表2。由表2可知,还原温度由200 ℃升至400 ℃,金属分散度先增大后减小,PTA转化率同样先增大后减小,还原温度为350 ℃时PTA转化率最高。另外,还原温度为200~350℃时,BDM选择性维持在93.00%左右,当温度升至400 ℃时,BDM选择性明显降低,因此,最佳还原温度为350 ℃。当还原温度由350 ℃升至400℃时,催化剂活性降低较快,一是催化剂表面活性金属纳米颗粒发生高温团聚,降低了催化剂表面活性金属原子数;二是反应过程中有乙醇、甲醇、甲烷、乙烷等副产物生成,甲烷化反应导致催化剂结构被破坏。

3.0Ru0.5/C催化剂的比表面积和孔结构见表3。由表3可知,随着还原温度的升高,催化剂比表面积增加。这可能是因为在高温气氛下,氢气与催化剂中的有机基团反应,使微孔增多,比表面积增加。

表2 还原温度对3.0Ru0.5/C催化剂表面金属分散性及反应性能的影响Table 2 Effect of reduction temperature on Ru dispersion and reaction performance of the 3.0Ru0.5/C catalyst

表3 3.0Ru0.5/C催化剂的比表面积和孔结构Table 3 Specific surface area and pore structure of 3.0Ru0.5/C catalyst

2.3 浸渍液pH对催化剂性能的影响

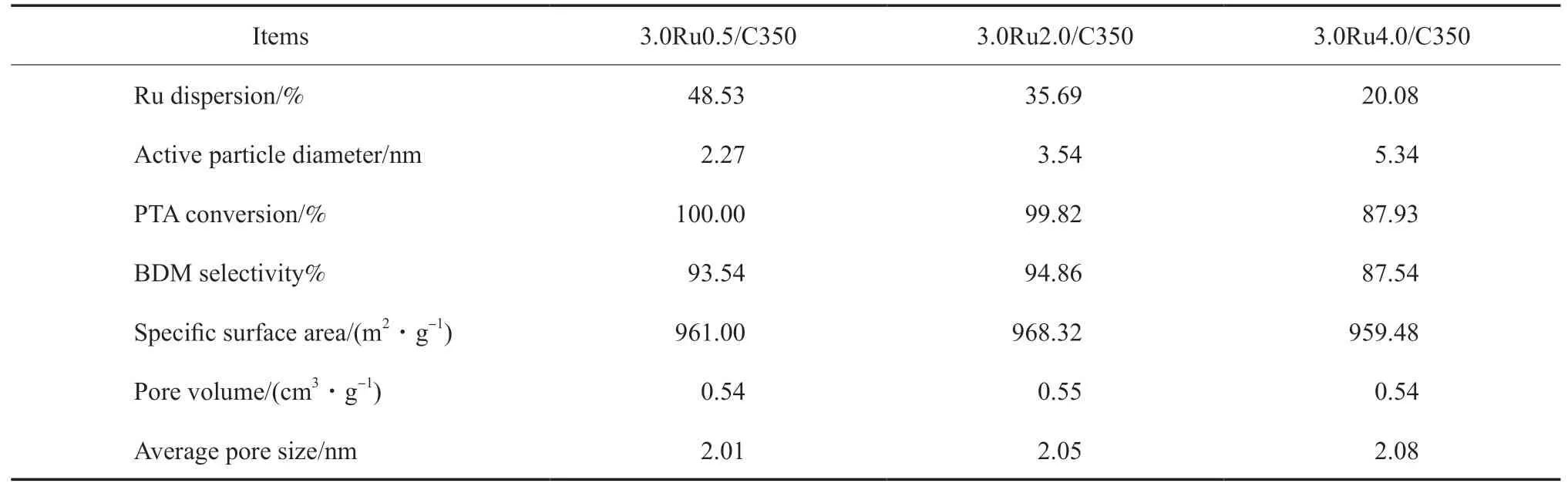

浸渍液pH对催化剂结构与性能的影响见表4。由表4可知,随着浸渍液pH的增大,金属分散度降低,金属Ru活性粒径增大。浸渍液pH由0.5增至2.0时,PTA转化率降低不明显,当pH为4.0时,PTA转化率仅为87.93%;BDM选择性随浸渍液pH的增大先增加后减小。当pH为2.0时,PTA转化率和BDM选择性均较高,分别为99.82%和94.86%。另外,浸渍液pH对催化剂的比表面积、孔体积和孔径几乎没有影响。

表4 浸渍液pH对催化剂结构与性能的影响Table 4 Effect of impregnating solution pH on structure and performance of the catalysts

催化剂的SEM照片见图4。由图4可知,浸渍液pH为0.5时,催化剂中Ru纳米粒子分散均匀,粒径较小;随着pH增加,Ru纳米粒子粒径增加,当pH为4.0时,催化剂中Ru纳米粒子发生团聚现象,粒径较大。

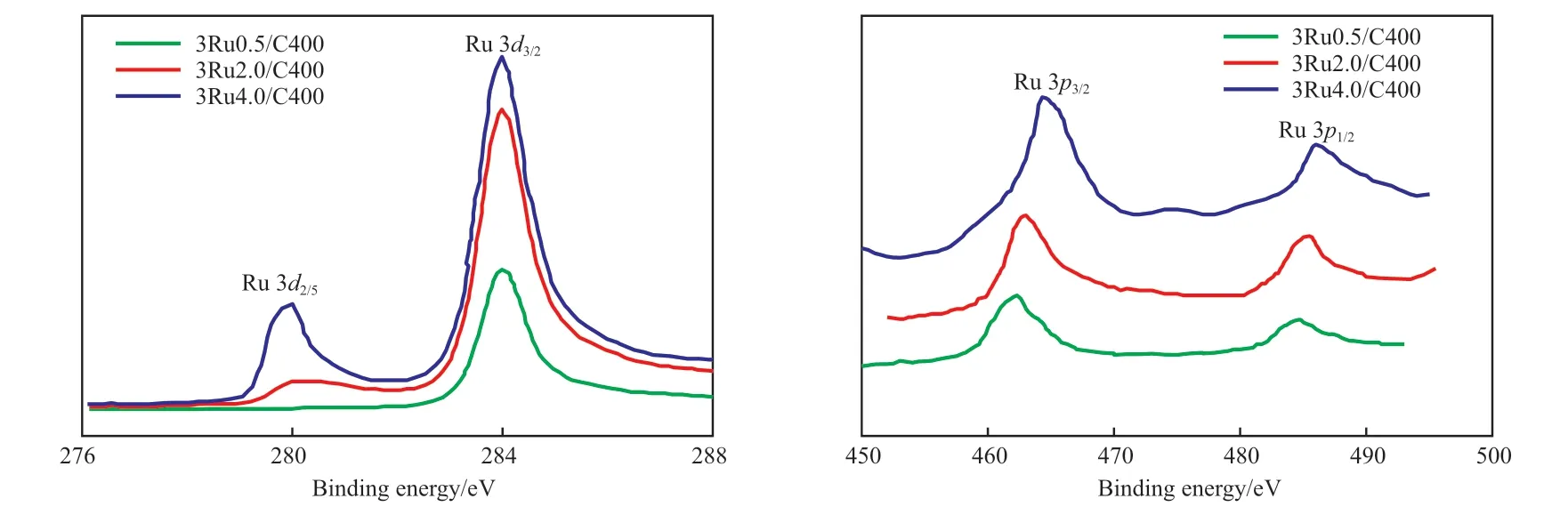

催化剂的XPS谱图见图5。

(a) 3.0Ru0.5/C350;(b) 3.0Ru2.0/C350;(c) 3.0Ru4.0/C350

图5 催化剂的XPS谱图Fig.5 XPS spectra of the catalysts.

由图5可知,随pH的增大,催化剂的Ru 3d3/2和Ru 3d5/2电子结合能与单质Ru的Ru 3d3/2和Ru 3d5/2电子结合能的理论值(284.0 eV和280.0 eV)接近;当pH=0.5,2.0,4.0时,Ru 3p3/2电子结合能分别为462.3,463.1,464.3 eV,Ru 3p1/2电子结合能分别为484.6,485.5,486.0 eV,均高于单质Ru的理论值(462.0 eV和483.9 eV),且随pH的增大,Ru 3p电子结合能逐渐增大,催化剂中有部分高价态的RuO3存在。由峰面积的大小可知,pH越大,催化剂表面Ru的聚集程度越高,分散度越低,与表4中的结论一致。

综上所述,金属分散性越好,Ru纳米粒子粒径越小,催化剂活性越高,PTA转化率越高。但是BDM选择性与催化剂中Ru纳米粒子的粒径非正相关,Ru纳米粒子粒径越小,分布越均匀,BDM选择性反而更低,只有当Ru纳米粒子尺寸达到一定值时,选择性才会增加,说明催化剂的反应性能与催化剂表面活性金属Ru纳米颗粒的分散性有关[13-15]。当Ru粒子粒径较小,PTA分子以平面形式接触催化剂活性中心,反应物中羧基和苯环均可加氢,BDM选择性降低。当Ru纳米粒子粒径达到一定值,催化剂仍具有较高的活性,且由于PTA中羧基的空间位阻效应,使得羧基优先于苯环碳碳双键加氢,BDM选择性增加。

3 结论

1)催化剂中Ru含量增加,金属分散度降低,Ru含量为3.0%(w)时,催化剂活性较好,转化率和选择性最佳,继续增加Ru含量,金属分散度明显降低,催化剂活性下降。

2)随着还原温度的升高,催化剂比表面积增加,金属分散度先增加后降低,PTA转化率先增加后减小,最佳还原温度为350 ℃。

3)浸渍液pH对催化剂的比表面积无影响,随着浸渍液pH的增加,有部分高价态的RuO3存在。浸渍液pH为2.0时,3.0Ru2.0/C催化剂转化率和选择性均达到较高,分别为99.82%和94.86%。

4)金属分散性越好,Ru纳米粒子粒径越小,催化剂活性越高,对应PTA转化率越高;但Ru纳米粒子粒径越小,分布越均匀,BDM选择性反而降低,只有当Ru纳米粒子粒径达到一定值时,选择性才会增加。