矿井掘进工作面可控循环通风技术数值模拟

2021-07-04雷禹

雷禹

(西山煤电集团有限责任公司 镇城底矿,山西 太原030000)

0 引 言

我国煤炭资源储量丰富,年开采量位居世界第一,伴随着矿山的开采,许多开采的难点严重威胁着矿井开采。矿井通风系统[1-2]是矿井安全开采的重要保障,不仅关系到矿井开采的连续、稳定及安全等,同时也影响着矿井的生产效益。矿井通风主要是将地面新鲜的风流输入井中,并在井中做定量及定向的流动,从而带出井中污浊空气的过程。随着我国矿井开采深度的增大,设备的性能、通风线路的加长等因素使得现有的通风系统不足以支撑通风需求,所以对矿井通风系统进行相应的优化是十分重要的[3-4]。在低瓦斯矿井中,通过计算稀释瓦斯原理得出配风量已经不再适用,因此提出可循环通风技术,可循环通风不仅可以控制循环风量,达到降温、除尘等操作,将矿井瓦斯控制在规范以内,还可以将部分风流在此压入进风巷,达到循环利用的目的。本文以镇城底矿为研究背景,通过数值模拟软件对掘进工作面循环通风进行研究,为低瓦斯矿井通风系统优化作出一定的贡献。

1 矿井概况

镇城底矿22605工作面地表位于八字山村北东,保温材料厂以西,八字山回风井以北,歇马村以东,南东为赤泥岩村,地面有428地质钻孔,盖山厚度为294~450 m。目前主采2、3号煤层,采用综采放顶煤采煤工艺。3号煤层的22605工作面瓦斯含量较低,在原有的压入式通风系统下,风量不足,瓦斯及灰尘不能有效排除,因此本文提出循环式通风,并利用数值模拟软件对循环通风的效果进行研究[5-6]。

2 循环通风技术研究

Fluent软件是一种高精度、高效的流体计算软件,可以较好的实现复杂物理现象的模拟。当掘进工作面采用循环通风方式时,掘进工作面的瓦斯及矿井粉尘分布与常规通风方式下的分布规律是不一样的,所以需要进行深入研究,本文选定Fluent模拟时,需要先在GAMBIT模块中进行模型的建立、网格划分、参数设置等模拟步骤。

在进行建模时,首先分别建立循环通风巷道模型和常规压入式通风系统,为了计算的方便,只建立作业点50 m的掘进巷道。完成模型建立后对模型进行网格划分,在进行网格划分时,首先要考虑到计算精度及工作效率,当划分网格较细时,此时的工作效率较低,计算时间较长,当网格划分较少时,此时的模拟结果很难细致的描述出矿井流场的变化,所以要适当选定划分方式,本文选定iinterval Size网格划分方式,划分完成后常规通风方式下网格总计有54 166个节点及49 317个单元,循环通风系统方式下网格总计有166 320个节点及153 005个单元。在进行模拟时,将流体分为干空气、瓦斯的湿空气及水蒸气,施加自重及压力,根据镇城底矿22605工作面原有的试验数据将掘进工作面的瓦斯含量设定为0.06%~0.08%,在常规压入式通风方式下设定进风量为87.24 m3/min,风筒的直径设定为600 mm,进风风速为5.145 m/s,工作面的相对湿度为79.27%,瓦斯密度为0.665 kg/m3,瓦斯的质量流量为5.8×10-6kg/s,完成参数设定后开始计算,压入式通风模拟示意如图1所示。

图1 压入式通风模拟示意Fig.1 Pressure-in ventilation simulation

从图1可以看出,压入式通风的压入筒射流在沿工作面方向上不断发生扩展,扩展直至到达巷道的底板位置,然后形成沿巷道底板方向对工作面的冲刷,当风流达到工作面时,此时的冲刷风流出现自下向上的运动,当风流流过工作面巷道顶板时,此时的风流出现回流,沿着-Y的方向流动,到达巷道风流入口位置。同时在压风筒射流的扩展方向上共出现2次较为明显的风流旋涡现象,分别出现在射流扩展段和冲刷工作面的反击流位置。从距离作业工作面1.5 m剖面示意图可以看出,风速最大值出现在巷道顶板位置,而在巷道的底板位置相对的风速较低,对瓦斯的排出较为有利[7-8]。

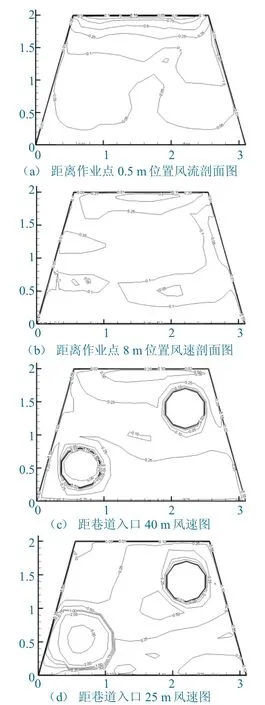

在循环通风方式下设定进风量为71.22 m3/min,风筒的直径设定为600 mm,进风风速为4.2 m/s,工作面的相对湿度为88%,抽风筒的入口及出口均设定为内部面,循环通风的模拟示意如图2所示。

图2 循环通风模拟示意Fig.2 Circulating ventilation simulation

从图2中可以看出,在距离作业点0.5 m的位置时,此时的顶板出现风速的最大值,而在巷道的底板位置出现风速的最小值,对于瓦斯排除较为有利,当距离作业点的距离增大至8 m时,此时在巷道顶板附近位置仍出现风速的最大值,在巷道的底板及附近壁面风速值较小,形成2个风速最小点,出现风流旋涡。在距离作业点40 m时,此时由于风筒的重叠使得风速在顶板位置出现最大值,风速在巷道的中心线位置出现最小值,这主要是由于巷道中紊流的作用。当距离巷道入口25 m时,此时在抽风筒位置出现风速的最大值,并以最大值为中心向着四周逐步递减[9]。

3 工作面瓦斯灰尘分布研究

对可循环通风下的瓦斯分布情况进行分析,并对抽风筒轴线所在平面的瓦斯分布云图进行分析,瓦斯分布图如图3所示。

图3 抽风筒轴线所在平面的瓦斯分布云图Fig.3 Gas distribution cloud map of the plane of air duct axis

从图3中可以看出,在巷道的顶板和工作面出现瓦斯聚集,在工作面的顶角位置瓦斯浓度最大,在压风筒的出口和工作面的夹角位置的瓦斯变化梯度最大,这主要是由于在射流的出口位置流速最大,而在巷道顶板与工作面位置风流较小,使得瓦斯不容易被带出,造成顶板与工作面瓦斯聚集。相比于常规的压入式通风方式,循环式通风不仅可以控制配风量,同时也可以有效降低工作面的瓦斯聚集[10]。

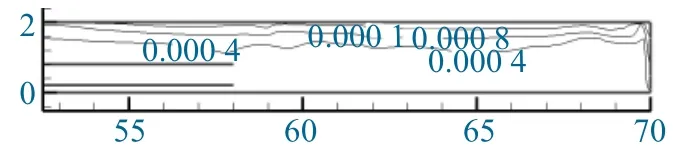

对粉尘的分布规律进行研究,首先设定粉尘的体积分数为10%~12%,选定离散模型对粉尘分布进行一定的研究,设定掘进工作面的煤尘密度为1 550 kg/m3,粉尘的产生速率为40 mg/s,粉尘的平均浓度为26.4 mg/m3。假设本文的粉尘均为颗粒球体、颗粒间的密度不发生变化、无压缩等物理现象出现,模拟结果如图4所示。

图4 压抽风筒轴线工作面粉尘分布Fig.4 Dust distribution of the pressure ventilator axis in the working face

从图4可以看出,在压风筒的射流方向上,工作面夹角及巷道顶底板位置出现的粉尘浓度最大,而在巷道的中线位置粉尘相对较少,同时工作面分布的粉尘较少,射流对工作面的瓦斯冲洗效果较好。工作面细颗粒粉尘沿着巷道入口排除,而工作面的粗颗粒粉尘沿着地板向着抽风筒口聚集。可以看出,部分颗粒灰尘随着循环风及旋涡的作用下再次回到工作面造成工作面二次污染,但除尘器可以将大部分的粉尘进行吸收,因此粉尘的控制也完全符合要求。

4 结 语

为了降低矿井通风成本,达到降本增效的目的,本文利用数值模拟软件对低瓦斯矿井循环式通风下的效果进行了一定的分析,通过对比循环通风及压入式通风工作面的风流、瓦斯及灰尘分布情况,发现循环通风不仅可以提升矿井的通风量,同时也可以有效排除工作面的瓦斯和灰尘,满足矿井生产需求。