大型数控镗床主轴液压系统运行状态改善

2021-07-04王鹏

王鹏

摘 要:目前,大型数控落地镗床广泛应用于机械加工非常普遍,大型镗床系列设备具有加工范围大,设备精度高,加工精度高等特点,但日积月累,设备频繁使用,导致设备故障率高、维修难度大、维修周期长,制约着设备使用率和生产率的提高,尤其以设备液压系统老化、泄露频发为主要故障维修要点,下面以我公司SR2000数控镗床为例,介绍大型落地镗床液压系统改善的一些方法,以供参考。

关键词:设备;故障率;液压系统;改善;提高设备利用率

引言

我公司SR2000数控镗床主要用于加工工业汽轮机的汽缸、阀体以及各种类型的给水泵汽轮机的汽缸等零部件,是工厂的大、稀、精设备。因经常产生主轴变速异常、松刀缓慢、油箱溢油清理、油箱缺油机床报警等故障,造成机床停机率上升,严重耽误生产进度和周期,增加生产成本。

一、数据收集分析

通过对SR2000数控镗床为期三个月的故障统计,发现有6次主轴变档拉刀油箱因缺油变速和松刀不灵敏故障,4次主轴润滑油箱溢油,4次更换主轴润滑油,每次主轴变档拉刀油箱需添加30Kg32#液压油,主轴润滑油箱更换60Kg10#液压油。有六次进行了检查添加液压油,有4次进行了检查.清理油箱更换液压油,共造成停机时间102.6小时。

二、初步方案制定

根据调查结果,经过分析讨论认为,要解决主轴润滑油箱溢油,首先要搞清楚油箱为什么多油,然后在根据实际情况进行下一步的分析。特制定以下目标:拆检主轴箱、滑枕,检查主轴拉刀油缸各部零件以及各部零件的装配尺寸和装配尺寸链,更换磨损较重密封件,最终使拉刀油缸无泄漏。

三、故障要因确认

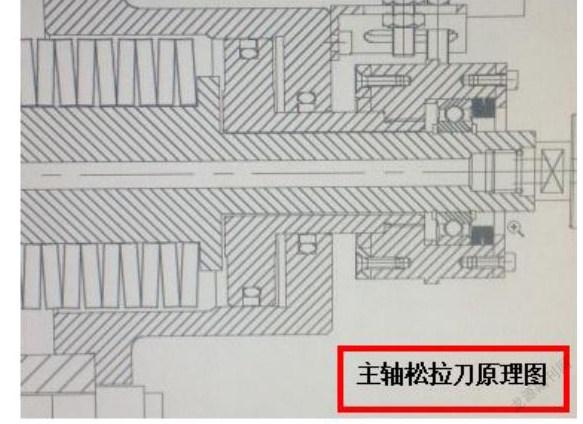

通过拆检变速箱,检查发现主轴的拉刀杆端面和拉刀油缸活塞杆端面磨损严重,拉刀杆端面磨掉了2mm,和它相互配合的活塞杆端面严重拉毛,如图所示 。

根据分析,通过对主轴液压系统的检测,发现当主轴拉刀油路上装配有定向溢流阀,使主轴拉刀后,缓慢泄漏液压油,保证活塞杆无冲击力。(正常)状态时,拉刀杆端面应与活塞杆端面无摩擦。但是此阀若在主轴拉刀时未泄漏液压油,就会造成拉刀杆与活塞杆一起随主轴旋轉,摩擦.发热,烧坏密封件,因此造成主轴拉刀油缸泄漏。

四、对策制定实施

根据主要原因和次要原因,制定以下对策:一是重新调整主轴拉刀油缸复位活塞杆碟簧衬套尺寸,保证主轴在拉刀状态时拉刀杆端面与活塞杆端面间隙在1mm左右,在松刀状态时轻松卸下刀具。二是清洗拉刀油路溢流阀,保证阀芯灵活移动。最后更换磨损严重的密封件,修复拉刀杆磨损端面。三是采购磨损严重的密封件,配制活塞杆复位衬套,经过精心装配,主轴拉刀效果达到预期,拉刀杆端面与活塞杆端面在主轴拉刀状态时有0.90mm间隙,有效保证无摩擦、发热现象。改进后观察效果,主轴拉刀油缸无泄漏现象;油箱无缺油和溢油现象,系统恢复正常。

结束语

此方案适用于大型数控镗床主轴液压机构改善,对于主轴液压系统稳定运行具有一定的指导意义,作者针对本机床的具体情况,后续做出以下巩固措施:一是加强设备日常的巡检,定人定机。二是完善保全台账,将主轴油箱液压油油位变化状况检查纳入设备保全台账。三是要求操作人员点检机床时,注意观察刀具装卸是否灵敏、轻松。四是定期对维修人员进行“充电”,加强自身的业务能力,提高职业素养。通过此次改善作者将继续加强设备管理和维护,通过完善设备管理制度、改进设备缺陷,提高设备的使用率,减少不必要的停机,保证生产的顺利进行。