碳中和背景下的钢渣碳酸化固碳路径研究

2021-07-03张书繁程星星王鲁元张兴宇王志强

张书繁,程星星,王鲁元,张兴宇,王志强*

(1.山东大学能源与动力工程学院,燃煤污染物减排国家工程试验室,环境热工技术教育部工程研究中心,山东省能源碳减排技术与资源化利用重点试验室,济南250061;2.齐鲁工业大学能源与动力工程学院,济南250014)

0 引言

自工业革命开始,200余年来CO2的排放量逐年上升。据《BP世界能源统计年鉴》统计,2019年全球碳排放量341.69 亿t,其中我国碳排放量占全球28.8%。CO2等温室气体的大量排放导致全球气温升高、气候异常,严重威胁地球上生物的生存。我国提出“二氧化碳排放力争于2030 年前达到峰值,努力争取2060年前实现碳中和”,即“双碳”目标,如何处理国民生产生活排放的大量CO2至关重要。

CO2捕集技术可分为3 类:燃烧前捕集、燃烧中捕集(富氧燃烧)、燃烧后捕集[1]。燃烧前捕集是指先将化石燃料气化生成H2与CO,经水煤气转换将CO 与H2O 转化成CO2与H2,CO2捕集分离,H2作为燃料。燃烧中捕集(富氧燃烧)是指用高纯度O2替代空气,生成体积分数较高的CO2烟气,对CO2进行捕集。燃烧后捕集是指在不改变燃烧设备与物料的前提下,直接对燃烧设备烟气中的CO2进行捕集。其中,燃烧后捕集技术只需在现有火电机组上增添碳捕集部分即可实现,工程适应性强,科研经验较丰富。根据2017 年发布的《中国煤电清洁发展报告》[2],截至2016年我国燃煤发电量3.9×1015kW·h,占总发电量65.5%。我国现有大量火电厂,燃烧后捕集是目前最符合我国国情的碳捕集方式[2]。

我国作为基建大国,在生产大量钢材的同时也伴生大量钢渣,每生产1 t钢就会有125~140 kg钢渣产出[3]。由于钢渣中含有大量CaO 等碱性金属氧化物,可利用其进行碳酸化反应进行固碳[4-5]。钢渣在进行固碳之后,其中的CaO 质量分数降低,也有利于钢渣的后续利用[6-7]。可见利用钢渣固碳是极具前景的燃烧后碳捕集技术,在实现碳捕集的同时完成了钢渣的改性。改性后的钢渣可用于建筑等行业,实现了以废治废。1963―2016 年我国钢渣年碳汇量从3 750 t(以碳计,下同)增加至1 359 320 t。期间钢渣累积碳汇量为15×106t[8]。可见,应用钢渣固碳技术是必要且具有积极意义的。

1 钢渣碳酸化固碳原理

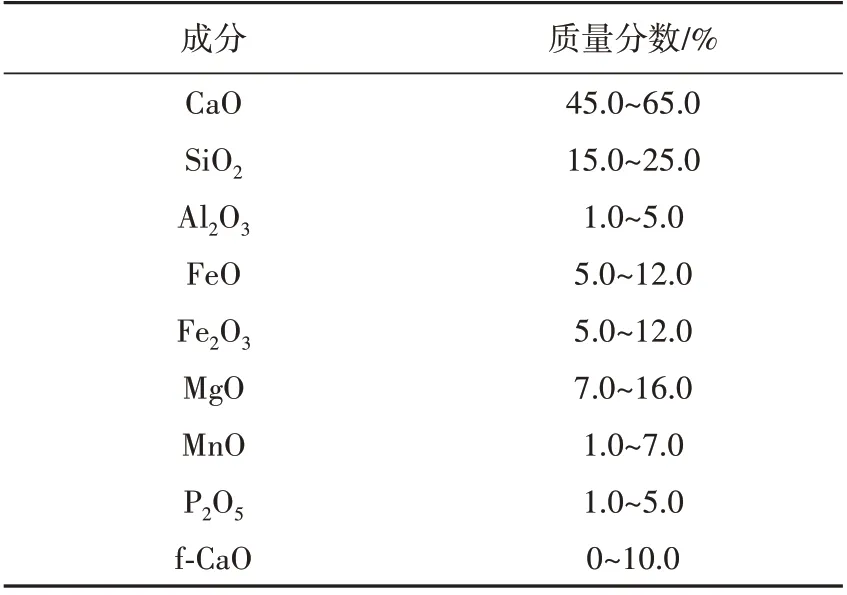

钢渣是在冶金生产过程中,由造渣材料、冶炼材料、冶炼过程中掉落的炉体材料、修补炉体的补炉料和各种金属杂质经高温熔融混合而成的炼钢副产物。由于钢厂炼钢过程中使用不同添加剂,导致不同钢厂产出的钢渣化学成分基本相同但质量分数不同,同一钢厂不同时间生产的钢渣化学成分质量分数也不相同。钢渣中的主要化学成分及质量分数见表1[9],其中f‐CaO 为钢渣中的游离CaO(以化合态存在)。

表1 转炉钢渣的化学成分与质量分数Tab.1 Chemical composition and mass fraction of converter steel slag

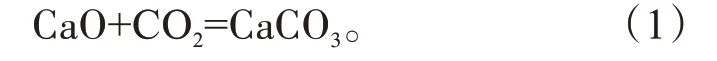

由表1 可见,钢渣中质量分数最高的碱性金属氧化物成分为CaO,可以利用其与CO2进行碳酸化反应生成CaCO3实现固碳。主要反应为

由于钢渣中碱性金属氧化物质量分数较高,为其带来巨大的固碳潜力,其理论最大固碳量为

经研究发现,钢渣中参与固碳反应的化学物质主要为CaO,产物为CaCO3[10]。碳酸化后的钢渣经X射线衍射(XRD)分析结果显示,参与固碳反应的活性矿物组分为硼镁石、褐镁石、磷镁矾和硅灰石[10],生成的矿物组分为大量含镁方解石(CaxMg1-xCO3),同时生成少量文石和球霰石[11]。Pan 等[12]总结了钢渣固碳的反应原理以及影响钢渣固碳进程的因素:(1)运输控制;(2)边界层效应;(3)Ca(OH)2在颗粒表面扩散;(4)空隙堵塞;(5)沉淀附着层,且这些影响可能随反应时间延长逐渐明显。

2 钢渣碳酸化固碳研究现状

2.1 冷态钢渣直接固碳

冷态钢渣直接固碳是指在较低温(<200 ℃)下将一定粒度的钢渣颗粒与CO2通入水中直接进行固碳反应。反应过程中,钢渣中Ca2+溶解、CO2溶于水生成,与反应生成CaCO3这3 个反应同时进行。故称其为冷态钢渣直接固碳。

在传统钢渣的处理方式中,采用冷弃法[13]处理的钢渣可与空气中的CO2缓慢反应。Bonenfant等[14]经过研究发现,钢渣中Ca(OH)2质量分数直接影响钢渣的固碳能力,这为冷态钢渣直接固碳提供了理论基础。侯淑平等[15-16]利用水淬法处理钢渣,钢渣中的CaO遇H2O转化为Ca(OH)2,再与CO2反应形成CaCO3与H2O,其中H2O 起到催化剂作用加速固碳反应进程。上述均属于钢渣自然碳酸化,由于空气中CO2体积分数较低,导致固碳效率及固碳量均较低且处理时间长。钢渣长时间堆积也会破坏土壤及水资源,因此钢渣自然碳酸化固碳方案并不理想。

为加速钢渣固碳过程,可改变反应条件,通过不同的反应器加速钢渣碳酸化的过程。加速固碳的基本目标是模拟自然风化过程,在这个过程中CO2与钢渣中的CaO 反应生成稳定的不溶性碳酸盐。Chang 等[17]使用高压釜反应器进行钢渣固碳研究,结果表明,在40~160 ℃,CO2压力4.823 MPa 下,固碳时间缩短为5 min~12 h。当固碳时间为12 h时,钢渣碳酸化转化率最高,为68.0%,折合每kg 钢渣固定0.283 kg CO2。另外,Chang 等[18]也用超重力旋转流化床(PRB)进行钢渣固碳研究,固碳时间缩短至30 min 以内,固碳反应速率很快,在10 min 内即可达到很高的碳酸化转化率。当固碳时间为30 min时,碳酸化转化率高达93.5%,折合每kg钢渣固定0.290 kg CO2。基于表面覆盖模型[19],利用试验数据评估不同反应器中钢渣固碳速率,在相同试验条件下,旋转流化床、高压釜反应器中钢渣固碳速率分别为0.299/min,0.227/min。可见通过PRB 加速钢渣固碳是一种较理想的方法,在相对温和的反应条件下反应速率更快。高压釜与PRB 加速钢渣碳酸化的原理是增强了反应物质之间的传质现象,同时PRB 还可以强化微观混合,这是指由于形成薄膜流动,通过分子扩散将微观材料混合在一起。此外,试验用CO2的体积分数也远高于空气中CO2的体积分数,所以可得到较高的固碳量。值得注意的是,氩氧脱碳(AOD)钢渣与连铸钢渣由于其粉末状的形态具有足够的表面积,可直接进行固碳反应,节省了钢渣粉磨的电耗。每kg AOD 钢渣和连铸渣分别能固定0.260 kg和0.310 kg CO2[20]。

由于CO2溶于水呈弱酸性,所以碱性环境可能会强化钢渣的固碳反应。王日伟等[21]通过加入碱介质强化钢渣固碳效果,试验结果表明,碱渣比为8.0%时,钢渣固碳量提高1 倍(转化率38.9%),与其他学者研究结果一致:碱性环境下,钢渣更易于发生碳酸化反应[22]。王晨晔等[23]对低碱度体系中强化钢渣固碳效果做出了解释,由于溶液中较多OH-的存在抑制了Ca,Mg 等物质的溶解,使得溶液中的Ca2+始终保持较低的质量分数,从而避免了CaCO3快速结晶包裹钢渣颗粒,同时适当提高反应温度,有利于生产不易包裹钢渣颗粒的文石型CaCO3,以此显著提高钢渣的固碳量。

2.2 冷态钢渣间接固碳

冷态钢渣间接固碳是指在较低温度(<200 ℃)下通过溶液溶解钢渣中Ca2+,过滤废渣,将溶液pH值调至碱性,再将CO2通入溶液中进行碳酸化反应产生CaCO3,从而达到钢渣间接固碳的目的。该技术将钢渣中Ca2+溶解独立操作,先进行Ca2+溶解过程,经过滤后通入CO2,再进行CO2溶解于水生成,Ca2+和CO32-反应生成CaCO3,故称其为冷态钢渣间接固碳。在冷态间接固碳反应下,钢渣中Ca2+的浸出率直接影响钢渣固碳效果。

Atsushi 等[24]研究表明,通过乙酸浸出钢渣中的Ca2+,在60 ℃常压下,钢渣中48.0%的Ca2+可进行固碳发应。Teir 等[25]通过对乙酸浸出钢渣中Ca2+的过程进行热力学分析发现,钢渣可在数分钟内迅速溶解于乙酸中,温度低于156 ℃时,Ca2+的浸出过程为放热过程;温度高于45 ℃时,CaCO3沉淀为放热过程。所以通过乙酸浸出钢渣中Ca2+进行固碳反应时,温度应控制在45~156 ℃。唐海燕等[26]对比了乙酸与盐酸对钢渣浸出Ca2+的影响,结果表明,少量的盐酸(盐酸与乙酸的体积比60.0%)浸出效果是乙酸的1.09 倍;升高温度有利于乙酸的浸出,而盐酸相反。田思聪[27]研究酸浸出钢渣中Ca2+,Fe3+的规律,发现在酸浸出的过程中,固液比与酸初始质量分数对Ca2+的浸出率影响最显著,而浸出时间、钢渣粒径等对浸出率影响不大。Bao 等[28]通过向乙酸中加入有机溶剂磷酸三丁酯(TBP)和乙酸镁,将CaCO3结晶过程与TBP 萃取乙酸过程耦合,使CaCO3结晶转化率从20.0%提升至50.0%以上。陈林[29]通过单因素条件试验,确定了乙酸浸出钢渣中Ca2+的最佳参数,对于粒径0~96 μm 的钢渣,浸出液中Ca2+质量分数为25.82 g/L,且具有极高的离子选择性(浸出的离子中Ca2+占99.8%)。

除了盐酸、乙酸之外,NH4Cl 溶液也是常用的浸出液。Satoshi 等[30]利用NH4Cl 溶液弱碱‐强酸的特性,在酸性条件下浸出钢渣中的Ca2+,浸出液由于含有Ca2+所以呈弱碱性,对CO2气体的吸收率提高。试验结果表明,Ca2+提取反应转化率达到60.0%,且选择性较高。

杜龙等[31]通过微波方式提高Ca2+的浸出率。Said等[32]对比了超声波与机械搅拌对钢渣中Ca2+浸出率的结果,对于小颗粒(粒径50~74 μm)钢渣,采用超声方式Ca2+的浸出率是机械搅拌的1.48 倍;对于大颗粒(粒径500~1 000 μm)钢渣,采用超声方式钙的浸出率是机械搅拌的2.11倍。可见,超声处理方式可显著提高钢渣中Ca2+的浸出率,且对大颗粒提高效果更明显。陈林[29]通过超声浸出试验发现减小钢渣粒径和固液比可同时提高Ca2+的浸出率与选择性。狄华娟等[33]发现,超声不仅能促进钢渣中Ca2+的浸出,还可提高钢渣的固碳能力。相比机械搅拌,超声条件下钢渣固碳的效果增强42.9%。

2.3 热态钢渣直接固碳

热态钢渣直接固碳是指在高温环境下,将具有一定粒度的钢渣粉与CO2混合进行固碳反应。高温可加快固碳速率,同时,在钢渣处理工艺中存在熔融钢渣逐渐冷却至室温的环节,可利用这部分余热进行热态钢渣直接固碳而无需投入额外热消耗。

白书齐等[22]通过热力学分析发现,在0~400 ℃温度下,钢渣中绝大多数钙基矿物会自发进行碳酸化反应。董晓丹[34]在研究热态钢渣固碳反应时发现,相同反应温度下,30 min 内固碳反应迅速,超过60 min后碳酸化率无明显提高。Tian等[35]研究钢渣高温固碳效果,结果表明,反应温度对钢渣固碳效果影响最为显著(600 ℃),CO2与SO2的体积分数对钢渣高温固碳效果影响很小,但SO2可能会提高CaCO3产物层控制阶段的固碳速率。孔祥辉[36]对比了模拟高炉煤气(CO2质量分数15.0%)与纯CO2这2 种不同气源对钢渣固碳的影响,结果表明,反应温度在400~550 ℃内,2 种气源下钢渣固碳量均随着反应温度升高而增大,550 ℃时固碳量均达到最高峰,每kg 钢渣固碳量分别为9.339 g(纯CO2)和7.062 g(模拟高炉煤气)。CO2的体积分数对热态钢渣吸附量影响较小,与Tian 研究结果吻合。值得注意的是,在400~500 ℃内,钢渣对纯CO2的吸附能力要弱于吸附模拟高炉煤气中CO2的能力;而在500~550 ℃内,钢渣对纯CO2的吸附能力反超。因为工业生产中可直接获取CO2体积分数较低的气体,这将直接影响钢渣固碳的经济效益。

白智韬等[37]通过试验发现,水蒸气+CO2复合气氛下,钢渣固碳效果较纯CO2气氛更好。钢渣经过1 600 ℃高温煅烧,晶粒结构发生变化,微观孔隙结构复杂,水蒸气的存在有利于钢渣内核的CaO 发生碳酸化反应[38]。彭犇等[39]开展试验研究不同条件对钢渣固碳效果的影响,结果表明,在600~700 ℃下,纯CO2中的钢渣固碳反应速率较快;随着水蒸气的加入,固碳反应可在较低温度下就开始,400 ℃时反应明显,固碳量最高值对应的温度由650 ℃降至600 ℃。涂茂霞等[40]将钢渣水淬过程与固碳过程相结合,热力学分析结果显示,在温度427 ℃、常压下钢渣水淬过程与固碳过程相结合是可行的,固碳反应于3 h 后趋于平衡。此外,热态钢渣流态化固碳的能力受到关注。马安杰[41]研究钢渣流化状态固碳效果,结果表明,固碳温度在650 ℃时固碳量最高。对钢渣流态化固碳效果影响因素从大到小依次为:CO2体积分数、温度、烟气流量、水蒸气体积分数、床层高度。马安杰的研究中CO2体积分数对钢渣碳酸化影响最大,而Tian 和孔祥辉的研究结论为CO2体积分数对钢渣碳酸化影响较小,原因猜测为不同钢厂生产的钢渣颗粒属性、理化性质(孔隙率等)不同导致的。

3 种钢渣固碳工艺参数对比见表2。由表2 可见,固碳效果最佳的工艺为冷态钢渣直接固碳技术,其中PRB 技术碳酸化转化率最高,但其较特殊的处理设备限制其大量应用。

表2 3种钢渣固碳工艺参数对比Tab.2 Comparison of three steel slag carbon fixation processes

冷态钢渣间接固碳技术受限于钢渣浸出率与CaCO3结晶率等影响固碳效率略差,且处理过程中需消耗大量水,对生态环境的影响较大。热态钢渣直接固碳技术碳酸化转化率是最低的,虽然单位质量钢渣固定CO2量较少,但其反应流程简易,且不需要特殊反应器,故该项技术易快速普及,面对我国大量钢渣亟待处理的情况具有显著优势。

未来的研究方向为钢渣气淬技术与热态钢渣直接固碳技术的耦合,钢渣经气淬后温度高、热量大,可利用这部分热量直接进行固碳反应,同时可对反应后的气体进行余热回收。开发钢渣气淬固碳工艺至关重要。除此之外,还需在提高热态钢渣流态化固碳技术固碳量方面进行研究,探究热态钢渣流态化固碳最佳固碳参数与促进条件;探究钢渣不同组分质量分数、理化性质对热态钢渣流态化固碳的影响;随着研究深入,逐渐提高热态钢渣气淬技术与固碳技术的耦合度。

3 结束语

(1)PRB 加速冷态钢渣直接固碳在试验室中得到了较高的碳酸化转化率(93.5%),但PRB 受限于反应设备,钢渣处理速率较低,不适于我国大量钢渣亟待处理的现状。开发短时间内处理大量钢渣的冷态钢渣直接固碳技术是接下来的研究方向。

(2)冷态钢渣间接固碳技术将Ca2+的溶解与Ca2+的碳酸化反应分开,相同时间内处理的钢渣量较冷态钢渣直接固碳技术大。但受限于钢渣中Ca2+浸出率的影响,此技术钢渣的固碳量较前者低。且此技术的耗水量较大,反应后废水的处理也会带来额外的成本。因此,增强钢渣中Ca2+的浸出率、减少水的使用、降低固碳成本是接下来的研究目标。

(3)相较于前两种固碳方法,热态钢渣直接固碳技术具有很高的应用前景,可利用钢渣出炉时高达1 500 ℃左右的高温余热,加速固碳反应的进行,同时可对钢渣的余热进行回收,进一步节约能源。

将钢渣气淬技术与钢渣固碳技术耦合,可同时实现钢渣固碳与余热回收。由于钢渣出炉后直接进行固碳处理,短时间内可处理大量钢渣,节省了转运钢渣的运输成本、储存钢渣的空间成本。未来研究任务是提高热态钢渣的固碳效率、将热态钢渣固碳技术与钢渣处理技术整合,实现以废治废。