一种防碰撞产品气动手爪设计

2021-07-03□□王慧

□□ 王 慧

(山西职业技术学院,山西 太原 030006)

引言

随着社会步入以智能化、信息化为特点的工业4.0时代,各种自动化因素正注入工业生产的各个领域,其作为企业的核心竞争力,不仅能够提高生产效率,更体现在人机智能方面,能够代替生产中简单的、反复的、高危性的操作。而机器人的出现更好地诠释了智能化的优势。

传统机器人多为复杂刚性结构,需要机械设计、计算机编程及传感器设置等多个学科的技术交叉融合[1],具有较高的系统刚度,可以实现精准定位和准确抓取,同时,不可避免地暴露出结构笨重、安全生产系数低、人工维护要求高、精密化生产适应性差等缺点。近年来,由柔软的弹性材料制备的具备连续变形和较强的适应能力的软体机器人,表现出产品的高度安全性和接触能力精准控制的环境适应性特点,这类机器人目前在工业行业被广泛推广。最为典型的末端夹持器,又称“机械手爪”,是机器人应用领域发展的重要分支,按照其自身刚度,分为柔性手爪与刚性手爪[2]。针对现代生产线上产品的独立性要求,柔性手爪逐渐取代刚性手爪,以满足一些自动化生产线的需求。

柔性手爪绝大多数使用的是硅胶材料,其具有良好的柔软性与广泛的环境适应性。由于硅胶的柔性特点确保了与夹持物体接触时的可靠性,能够很好地解决刚性手爪抓取易损物件的问题,使其充分发挥“刚柔并济”的特点,这也成为柔性手爪广泛应用的关键性因素。

1 方案分析

某企业生产线自动化上下料时主要采用气缸配合金属夹片夹取,这种方式属于刚性夹取类型,手爪头部采取金属夹片配合头部包胶,自动化手爪夹取放气缸为刚性取放,在产品批量生产过程中,易造成产品表面碰划伤、变形及开裂等缺陷。经生产统计,某机种日生产量为60 000片,由于手爪抓取导致的产品报废不良数高达160片,不良率为0.27%,单日损失1.9万余元,每月损失约50万元。此类刚性手爪夹取方式已不再适合批量生产,迫切需要设计一套实现产品适应性的末端机械臂。

结合该企业产品质量轻、体积小、表面要求高的特点,依据机器人机械手爪结构及其在批量生产中的应用,拟通过以下步骤对其进行设计:整体设计方案的提出→柔性机械手爪设计思路分析→柔性机械手爪的初步设计→校验分析设计结构→合理调整柔性机械手爪结构→完成符合生产要求的柔性机械手爪设计。

柔性机械手爪的整个动作流程为:首先由机械手臂带动柔性手爪前进至抓取物体处,到达抓取位置后,通过向柔性手爪内部通入气体,调整柔性手爪的局部膨胀与弯曲变形量,随着气压的不断增大,柔性手爪末端会逐步接触到抓取物体表面,并产生一定的摩擦力,完成对物体的抓取动作。如果被抓取物体质量过大,导致柔性手爪无法将物体抓起,则要在完成夹持、接触动作之后,向柔性手爪变刚度层进行抽真空动作,以便提高柔性手爪的刚度,使整个柔性手爪的抓取力提升。

2 设计过程

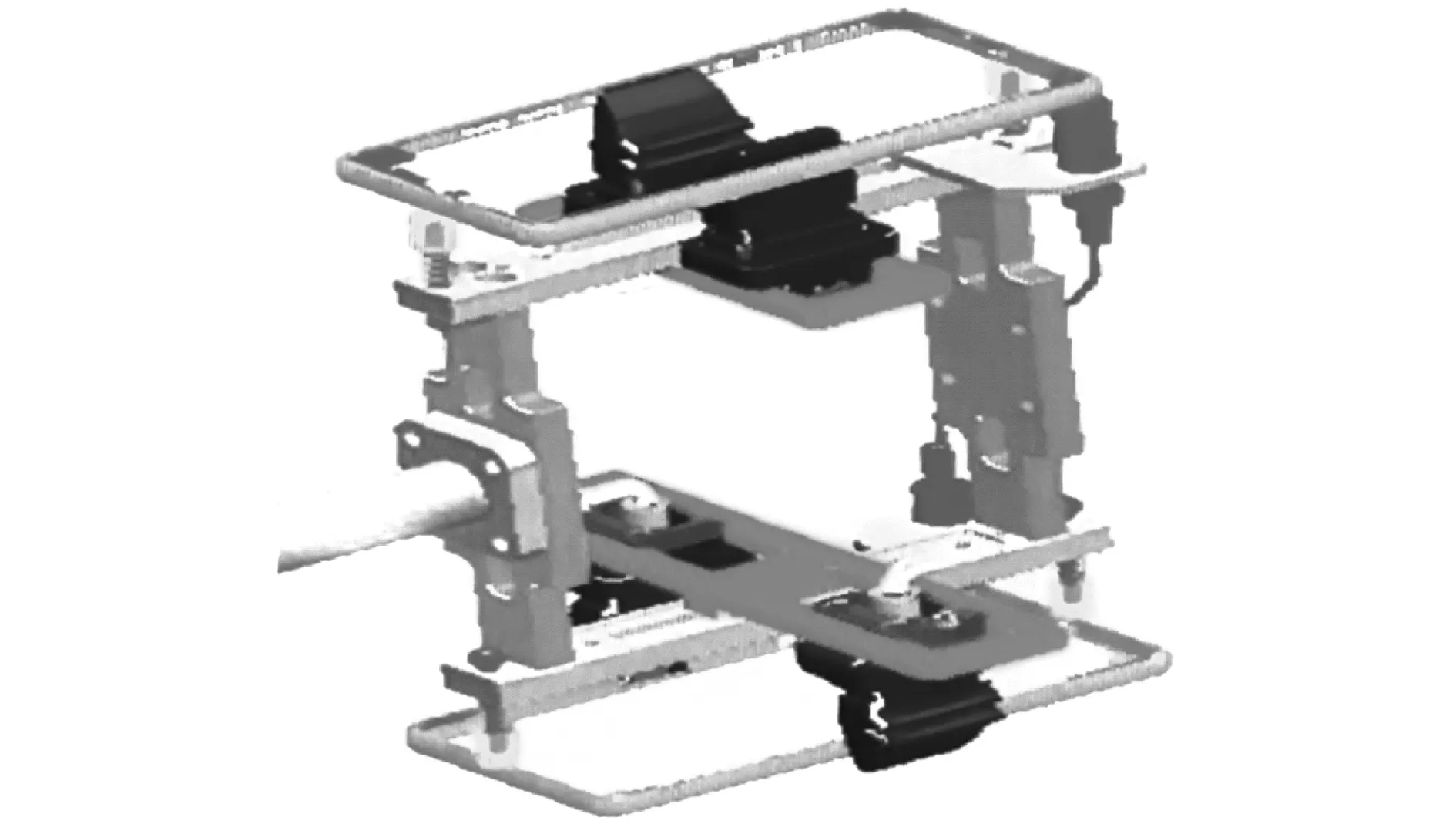

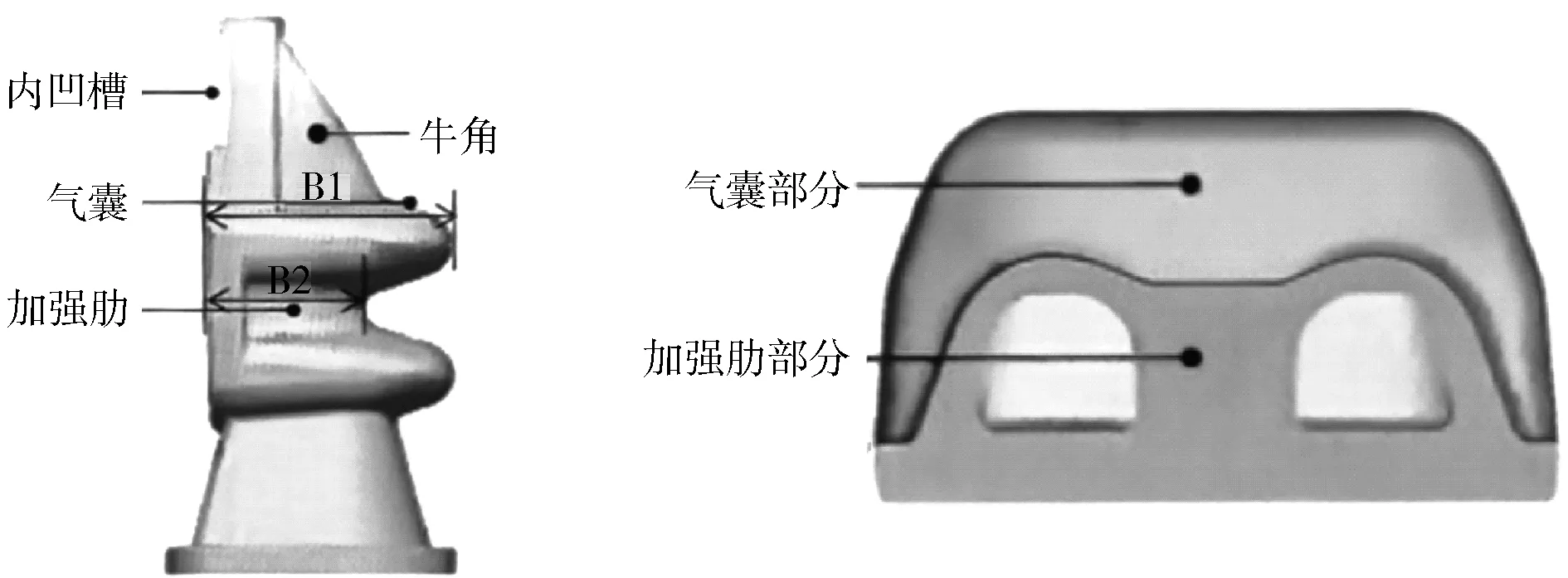

该企业具有成熟的生产经验,通过现有成型设备的改造,自行研制混胶系统,创新的结构设计,实现变形抓取,具备柔性取放典型特点的软胶手爪开发及自制,如图1所示。

图1 手爪示意图

2.1 柔性爪初版设计

该手爪拟采用注射成型工艺生产。首先,本着脱模方便的设计理念,设计出柔性手爪如图2所示。手爪主体呈梯形结构,内部为中空结构,为了提高手爪刚度,内部增加加强肋,投产试运行,气压使得手爪变形度仅有5°,不符合工艺设计要求的30°,柔性手指角度出现不可控现象,手爪强度低,无法实现理想抓取。

图2 柔性爪初版设计图

2.2 柔性爪改进版设计

经现场技术人员和模具调试人员反复试验,在柔性手爪两个凸块中增加加强肋,可提高刚度和变形度;改变以往内部中空结构,加设筋条,提高凸块活动角度,如图3所示。经试验,改进后设计出的手爪可实现有效零件抓取,经过生产过程中充气状态测量,该手爪变形角度提升到15°,距离设计目标有明显改进,证明设计思路的可行性,同时经试验柔性爪的工作压力可达到0.02 MPa。下一步设计的重点是通过增加壁厚和加强肋等手段,提高手爪的强度和抓取力。

图3 柔性爪改进设计图

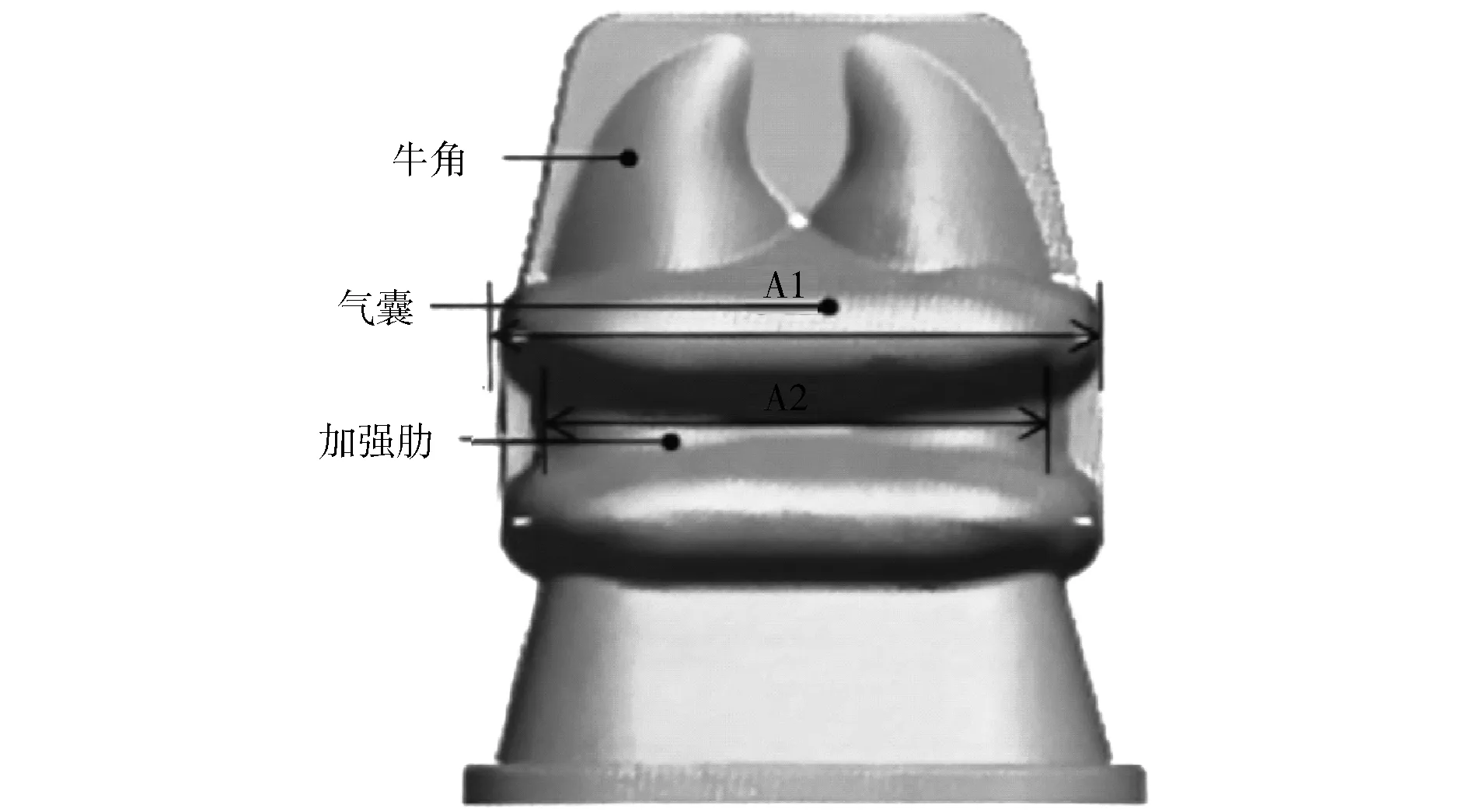

2.3 柔性爪定版结构

手爪主要从角度、强度、变形度、力度等方面改善入手,具体改善方案如下:

(1)变形度。通过手爪表面设计气囊-加强肋-气囊结构,如图4所示。设计目标得到不同的伸长率,可以实现不同位置的变形不同,实现固定角度的变形度。

图4 柔性爪定版设计图

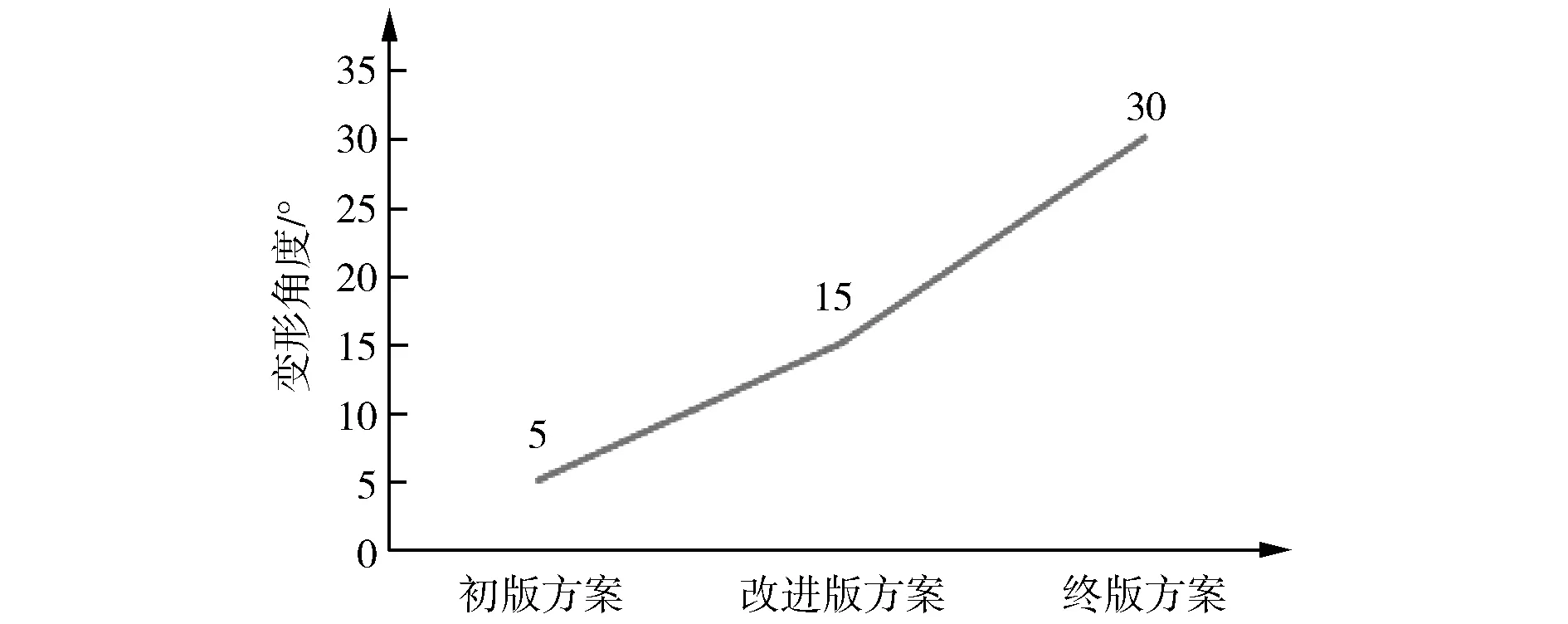

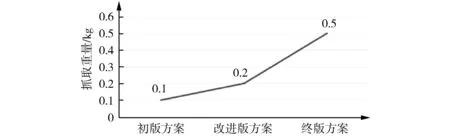

(2)变形角度。为了实现良好的变形角度,特别进行设计方案调整:一是柔性爪宽度方向,气囊A1>加强肋A;二是柔性爪高度方向,气囊B1>加强肋B2,如图5和图6所示。通过此次设计方案调整,试验结果显示不同强度与不同伸长率变形角度可>30°,同时有效抓取外形及位置为10 mm,满足设计要求。

图5 不同设计版变形角度趋势图

图6 柔性爪定版设计局部图

(3)手爪使用强度。为了有效达到柔性手爪强度要求,特进行调整:一是顶点部位尺寸,气囊高于加强肋;二是改变以往塑件壁厚一致性要求,通过结构改变不同壁厚,实现气囊小于加强肋的壁厚。通过上述调整,实现了整体柔性爪壁厚最大,伸长率最小,壁厚的调整,减少气囊的无用变形,提高了柔性爪工作压力,达到0.06 MPa。

(4)手爪抓取力度。增加牛角的加强结构,变形力沿中心向外延伸,间隙最小,抓取力度最大可抓取0.5 kg的产品,如图7所示。

图7 柔性手爪设计力度趋势图

2.4 模具改善

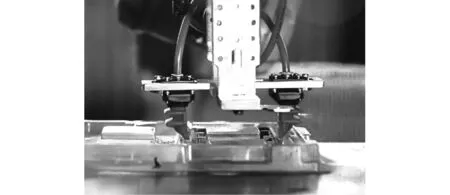

以上从结构角度对柔性手爪的生产进行改善,试验结果证明改善明显。气动软体夹持器主要通过内部气体压强的变化或环境条件变化来产生驱动力[5]。目前柔性手爪为中空结构,主要材料为硅橡胶,采用分体制造,粘接缺陷明显,拟采用整体成型。试验考虑量化生产,柔性爪从模具改善角度入手,提出采用分体式型芯入子,组合为整体型芯参与成型,成型后,又可化整为零,将入子分次去除,确保多气囊连通结构。经一段时间的投入生产使用,该柔性手爪投入使用,效益明显。手爪生产应用如图8所示。结合产品价值,其投入生产效益见表1。

图8 手爪生产应用

表1 手爪投入生产效益对比

3 结语

通过采用气囊-加强肋-气囊结构设计,同时采用不同的壁厚和角度设计改善,实现了使用寿命长,能有效抓取0.5 kg的产品,手爪变形度高,投资回报率高等特点。量化生产后,通过改变柔性手爪连接固定位置,可实现满足不同尺度规格产品的抓取任务,改变简单手臂的抓取任务为推动任务。此外,手爪的设计经验可广泛推广到其他具有易碎和异性食品的夹取、推动任务领域中,充分体现了该设计的通用性和应用广泛性。