超厚砂层地质条件下的旋挖扩孔灌注桩施工技术

2021-07-03孙中富

孙中富

(贵州桥梁建设集团有限责任公司,贵州贵阳 550001)

0 前言

超厚砂层环境是建筑工程中较为常见的情况,该类地质条件复杂,是因水力和风化作用影响,地表岩石以岩石粒形式沉积而形成。此种建设环境中,砂粒缺少可塑性,结构较为松散,受到外部扰动时极易出现砂粒错位,造成砂层位移或者结构变形。地下水含量高时建设难度更高,易引起塌孔和桩体不稳,应通过技术手段提升桩质量。

1 施工难点

当施工现场为超厚砂层地质时,进行桩基施工难度更高。与常规土质环境相比,砂土内聚力不足、稳定性不良,为保证桩基使用稳定性,必须增强桩体内摩阻力。尤其在进行地下水线下环境施工时,桩基和土体之间发生的内摩阻力低于常规情况,抗剪强度较弱。在桩基施工时,钻机成孔操作后因应力影响,砂土被挤压向孔内,导致初始孔径规格缩小,持续影响下砂层孔壁不稳,直至坍塌。在钻孔灌注成桩时应结合砂层地质特点,重点解决砂粒迅速沉淀和埋孔问题,还应加强孔壁稳定性,控制护壁泥浆配比。此外,为防止孔中长期沉淀泥浆沉砂厚度过大,应提高安装钢筋笼的效率。综合上述因素,本文探讨在超厚砂层地质环境中较适用的施工技术。

2 主要影响因素

在进行超厚砂层地质桩建设时,主要应对桩体质量和桩基承载力两个方面进行优化分析。根据旋挖钻孔灌注桩施工原理,直接影响桩体质量的因素包括旋挖成孔质量、泥浆质量以及沉桩效应造成的影响。桩基承载力与施工器具和工艺密切相关。当桩基混凝土强度较高时,地基土摩阻力是单桩承载力的决定性因素。桩体承受两种阻力,分别为桩底土层支承力和桩侧表面阻力。桩基支承力是由基底土质与桩体嵌入持力层深度共同形成。桩基所处土质环境不同,侧摩阻力差异较大,此外桩基表面积越大,受到的侧表面阻力也越大。同类土质下,侧摩阻力的关键影响因素是施工工艺。

承载力方面,施工质控水平是主要影响因素。施工中钻孔孔底会出现沉渣,对这些沉渣进行科学处理可提升施工质量,进而使桩端具有更高承载力,增强桩体整体承载力。超厚砂层环境中施工,操作时器械设备振动,施工操作释放应力,直接影响砂层稳定性,改变其内部结构,导致砂体松散度更高,桩体承载力因此降低,此种桩建设在其他地质环境中也会产生同类影响,但当地质环境为超厚砂层时,因超厚砂层稳定性更差,故而此种消极影响也更明显。在超厚砂层中成孔时桩孔难免出现沉渣,且此类环境中沉渣是显著问题,影响桩端承载力。

钻孔灌注桩为泥浆护壁,导致土体和桩体间有软泥皮层,此种结构导致桩周摩擦阻力降低。在超厚砂层施工时,受泥浆浸泡影响,围绕桩的砂层改变物理性质,影响砂层和桩体的相互作用力,砂层的不良影响因而增强。采用传统工艺灌注桩时,是以泥浆护壁进行成孔,此种工艺中桩体周围土体和桩身混凝土之间未形成强度黏结,导致桩侧摩阻力降低。成孔环节中,地层初始应力变化,桩周土体朝钻孔处偏移,桩体受到的地层侧压力因而减弱,桩体、土体应力以及桩侧摩阻力减弱。钻孔完成后,因为孔中余留沉渣,沉渣直接影响土体产生的支承力,也会导致桩侧摩阻力降低。灌注混凝土桩之后,在混凝体固结过程中会发生体积收缩,在收缩影响下,土体和桩体胶结性减弱,桩侧摩阻力也因此减弱。

3 施工技术要点

超厚砂层施工的主要问题是砂砾迅速沉淀引起孔内过度沉渣甚至埋钻情况发生。为缓解沉渣和埋钻问题,应严格控制钻机速度,科学推进钻进速度。为提升孔壁稳定性,提高泥浆护壁工序质量。完善钢筋笼安装工艺,促进快速衔接,进而避免砂砾在泥浆中过度沉淀,减少沉渣。

3.1 钻进操作

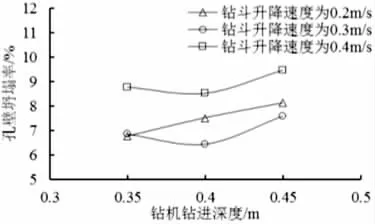

为提升成孔质量,应选择适用于工程的旋挖钻机,保证功率等性能符合钻孔要求。在超厚砂层钻孔中孔壁坍塌是常见问题,影响孔壁稳定性的因素是钻进深度和钻斗升降速度。两因素与孔壁坍塌风险相关性如图1所示。

图1 钻斗升降速度、钻进深度和孔壁坍塌率的相关性

经过分析,为降低塌孔率,在钻机工作时应控制钻进深度不大于0.4m,控制钻斗升降速率小于0.3m/s。控制此种钻进速度,可降低塌孔率。

3.2 制备泥浆

砂层具有不稳定的缺点,在此环境中施工时应加强泥浆制备管理。砂土层缺少内聚力,人工造浆操作中主原料适合选择膨润土,在膨润土中添加一定量的羧甲基纤维素与纯碱,制备为混合料,促使膨润土具有更高黏度,提升胶体率。膨润土以蒙脱石为主要构成,蒙脱石属于黏土矿物,具有天然纳米特性。膨润土作为泥浆主料吸水性能优越,在水分影响下水化,发生十几倍膨胀。该材料的优越性在于高黏度、低密度、材料中沙占比较低、可强效固壁、并且可较快造浆。

钠类膨润土和钙类膨润土是膨润土的两种分类,分类依据为材料的金属含量。施工实践表明,钠含量高的膨润土的优势是具有良好的黏性,其缺点是盐分和水泥易对其造成影响,稳定性不佳。在施工时应结合实际需要进行膨润土类型选择。

为增强膨润土的水化作用,改善泥浆稳定性,使泥浆具有更强的胶体率。可在制备泥浆时混合一定工业纯碱。此材料添加后,泥浆pH提升,可达到9~11,此种变化导致膨润土颗粒以更快的速度分散,提升水化作用影响,泥浆主要原料是膨润土,经过此种改良更具稳定性,材料胶体率也更高。在实际工程中,通常根据膨润土总量,按照其0.3%~0.5%的占比混入工业纯碱。添加羧甲基纤维素的作用是在孔壁表层设置薄膜,充分保存水分,增强砂层表面黏度,抑制孔壁剥落。羧甲基纤维素在膨润土中的占比应为0.05%~0.1%。旋挖钻孔钻速度较快,泥浆入孔速度相对较慢,在制备泥浆时应制备1.5倍方量泥浆后再实施钻孔施工。在制备泥浆时,应先行适配,然后确定掺加剂用量。对泥浆性能指标加以检验。检验泥浆性能后,明确配比要求,然后结合超厚砂层施工需要制备泥浆[1]。

分析泥浆配比与桩基分级的相关性,显示膨润土占比约7.5%时可保证Ⅰ类桩占比大于98%。即在制备泥浆时,应在泥浆中添加7.5%膨润土。纯碱在泥浆中占比与Ⅰ类桩占比正相关,同时纯碱大量使用会增加工程成本,对桩基承载力、旋挖扩孔中泥皮厚度与建设成本进行协调,纯碱含量应设置为0.35%。泥浆中纤维素影响桩基完整性。相关数据表明,泥浆中添加纤维素时,添加初期Ⅰ类桩占比逐渐增长,但继续添加后,该占比下降。在泥浆制备中,0.05%纤维素较适宜,此时桩质量控制效果最好。综合各项数据分析结果,可知在制备泥浆时,以1kg水为单位,泥浆中应含有0.05%纤维素,0.35%工业纯碱,7.50%膨润土[2]。

3.3 安装钢筋笼

初次清孔后,下放钢筋笼。应合理控制钢筋笼下放时间,下放时间延迟将导致孔底过量沉渣,下放深度过浅。钢筋笼下放深度不足将导致塌孔或者钢筋笼被埋。为防止塌孔等事故发生,应高效率连接、安装钢筋笼,从而改善灌注桩质量。可结合工程实际使用衔接定位装置,对各节钢筋笼编号管理,安装时根据编号衔接各节,从而对衔接过程中纵筋长度与位置加以控制。根据钢筋笼水平圈所在部位,采用钢板杆位钻孔方法安装定位装置。使用30cm长套管焊接各个钻杆孔位。钢板两侧平均分布孔位,在两侧焊接,钢板两侧套筒设置固定螺杆2个。在底座部位直立安装钢板,辅助衔接定位。声测管安装大部分采用钢筋笼内提前绑扎的形式进行,但安装底节钢筋笼时需要在笼外焊接。应用该安装技术,可缩短工序时间,促进稳定施工。

3.4 总体操作控制

在桩施工前,应先对桩位进行定位,即明确钻孔部位,定位时分析桩位坐标,借助基线控制网,采用全站仪进行桩基定位,标记桩位点,然后埋设护筒。受地质条件影响,在开挖时孔壁不稳定,需要制备优质泥浆增强孔壁稳定性。因为砂土难以优质自行造浆,需要通过人工造浆对孔壁加以维护。在制备泥浆时应科学配比,单桶泥浆搅拌不少于10min,搅拌结束后,使其在泥浆池内水化,经过24h分解,然后予以使用。应使用泥浆搅拌机制备,使用泥浆分离器予以循环分离,然后再使用处理器沉淀处理泥浆。在埋设护筒时,应选用厚度3~10mm的钢板,内直径应大于桩径约20cm[3],应控制倾斜度小大于1%,避免过大偏差。

4 结论

综上所述,在超厚砂层中建设旋挖扩孔灌注桩时,应分析地质条件特点,定位施工难点,结合施工技术控制提升桩质量,促进建筑工程稳定、优质施工。在施工时,应重点控制钻进操作速度,科学制备泥浆,合理调整泥浆中掺和料配比,应提升钢筋笼安装效率,增强技术控制。