冲孔灌注桩施工技术在高层建筑工程中的应用

2021-07-03卢艺

卢 艺

(福建建工集团有限责任公司,福建 福州 350001)

冲孔灌注桩施工中,采用冲击钻机提升带钻刃的冲锤,利用冲锤自由落下的冲击力对岩层进行削切,然后排出碎渣泥浆护壁成孔。冲击钻机包括钻杆式和钢丝绳式两种。钻杆式冲击钻机的钻孔直径小、施工效率低,不如钢丝绳式应用广泛;钢丝绳式冲击钻机钻孔直径较大,便于调整钻头尺寸以满足桩径设计要求,冲锤重量为3000~10 000kg,施工时要根据桩径选择合适的锤重。根据实际工程的设计要求,本施工技术可灵活调整桩长和直径;桩端可进入持力层或嵌入岩层,在建筑工程领域应用广泛;单桩承载力大,成桩效果好。

1 工程概况

该工程为国资大厦EPC建设项目,位于福建省福州市台江区江滨大道北侧、鳌峰路以南、海峡金融商务区E地块,主楼83.3m、裙房23.9m,主楼20层、裙房5层、地下2层。建筑占地面积3 996.68m2,地上建筑总面积51 747.46m2、地下建筑总面积20 361.72m2。主楼室内±0.00相当于绝对标高(罗零)8.700m,裙房首层标高相当于绝对标高(罗零)8.700m。主楼为框架-核心筒结构,裙房为框架-剪力墙结构。该工程基础类型为冲孔灌注桩,设计等级为甲级。主楼部分采用冲孔灌注桩,基础持力层为碎卵石层。

2 施工主要难点分析

冲孔灌注桩施工过程中需要泥浆护壁成孔,但其成孔工艺较复杂,操作要求严格,成孔过程中易出现缩孔、弯孔、塌孔、埋钻、卡钻等质量问题,且技术间隔时间长,不能立即承受荷载,在冬季施工难度较大。因工程占地面积大,不良地质易造成斜孔,影响施工质量和施工进度。冲孔灌注桩施工的主要难点是成孔过程中易发生塌孔,为保证成孔质量,工程采取泥浆护壁成孔、钢筋笼外设钢护筒等措施。

成孔时塌孔的原因比较复杂,应根据实际原因进行具体分析和处理。一般可采取深埋护筒、在泥浆中加干锯末提高泥浆比重、降低成孔速度等措施,工程护壁泥浆比重宜控制在1.25~1.45之间,改善孔壁结构,施工速度控制在0.3~0.5m/s之间。如情况严重,可回填重新成孔。成孔过程中若出现弯孔、缩孔情况,可提升钻头、反复扫孔,直至成孔达到设计要求。弯孔情况严重时,应回填压实后再进行纠偏。一次进尺过多或砂层泥浆沉淀过快,易埋钻;钻头底盖合拢不好,易卡钻。埋钻或卡钻后,钻头上泥浆沉淀过多,造成侧阻力。在处理时,首先要消除阻力,避免强行处理扭断钻杆、造成设备动力头受损等更严重的问题;要保证孔内有足够的泥浆和孔内压力,稳定孔壁。

3 桩基施工设计

该工程桩基设计等级为甲级,地基土的液化等级为轻微液化土层。根据岩土工程勘察报告和基础施工图,主楼部分采用冲孔灌注桩施工,基础持力层为碎卵石层。管桩施工中主要控制终桩压力,合理调整桩长,同时,抗压兼拔桩桩长≥20m。灌注桩桩身混凝土强度等级为C40,按水下混凝土配料,粗骨料粒径:卵石<50mm、碎石<40mm,坍落度180~220mm,水泥用量≥360kg/m3。该工程主楼1 000冲钻孔灌注桩56根,单桩竖向抗压承载力特征值为7 500kN;1 200冲钻孔灌注桩70根,单桩竖向抗压承载力特征值为10 000kN, 合计总桩数126根,有效桩长为39~42m,桩端全截面进入持力层≥4.5m。

4 施工流程

4.1 施工准备

在施工现场合理布设工程基础、主体施工轴线控制网,控制网采用2+2D全站仪测设,各控制线间距允许误差≤3mm,并保证控制线与工程的横、竖轴线平行,方便施工测设。控制点应沿施工现场循环道边缘布置,结合现场地形特征、施工条件等因素,适当加密控制点位置和密度,以满足施工要求。加密控制点主要集中在建筑物周围和纵横两个相互垂直的方向上,选在视野较宽、安全牢固的位置,埋设永久混凝土预制桩,浇筑混凝土加固,在钢筋头上作“十”字标识(见图1),用盖板保护,并用统一编号做好标记,必要时可设置防护栏杆。然后根据勘测部门的坐标桩和总平面图进行施测,桩位定位放线,复测合格后,向规划勘测部门申请验线。使用RTS112SR5L全站型电子速测仪采用极坐标法测量,以提高工程定位放线的精度。

图1 控制点(单位:mm)

4.2 钻机就位

复核桩位、标高无误,冲击钻机就位。冲击钻机定位要准确,以保证设备水平、垂直和稳固,导杆、回旋盘和护筒中心线的位置在同一直线上。为了确保钻机稳定,应在机座下垫枕木,避免成孔过程中桩机移位或发生不均匀沉降。钻机就位的轴线、垂直方向允许偏差均≤100mm,垂直度偏差≤1%。在正式施工前,要严格核对桩位,发现错误及时调整。

4.3 埋置护筒

埋置护筒是为了固定桩位、引导施工方向、防止地下水进入孔内、保护孔壁避免塌孔、提高成孔稳定性。该工程采用4mm厚壁钢制护筒,护筒直径大于桩基孔径100mm,上部设有两个溢浆孔,每节护筒长2.5m。在护筒外侧焊接两道加劲肋,以保证护筒刚度,避免使用时变形。护筒中心与桩位中心的偏差≤30mm,用吊车吊起护筒就位,护筒垂直压入土体,护筒位于土层上方1m处,避免杂物进入孔内。护筒埋设完毕后,桩位中心与护筒中心重合,护筒外部用粘土夯实,为解决孔壁塌方、掉皮等问题,可加高加深、筑岛埋设护筒。

4.4 泥浆护壁成孔

施工现场设置大小为钻孔容积2倍的泥浆池,保证泥浆池有较好的防渗效果;设置渣土清理区。用水力搅拌器进行搅拌,控制泥浆的相对密度在1.05~1.15g/cm3之间、粘度在20~25s之间、含砂率≤5%、泥皮厚度≤2mm、PH值>7。泥浆护壁采用重力沉降除渣法,利用泥浆与渣土的相对密度差,促使钻孔内的渣土沉淀并顺利排出。回收泥浆用于护壁成孔,泥浆经沉淀净化后,加入适量的火碱、纤维素,可提高泥浆的性能,实现循环利用。

成孔过程采用泥浆护壁,利用泥浆泵管连接钻头上部,通过泥浆管将泥浆压至钻孔底部,同时对孔底进行冲刷和钻进,向孔外排出渣土,如此循环。成孔时应根据冲击高度、泥浆指标等技术参数调整施工速度,避免出现斜孔、缩颈、塌孔等现象。用孔内护壁泥浆的压力平衡孔壁压力和水压力,起到护壁的作用,成孔时要密切注意泥浆的密度,做好成孔记录,施工进入持力层的深度要达到设计深度。泥浆渣土处理时,成孔内的泥浆和渣土应及时排出,渣土由渣土车外运至弃置点。

4.5 制作、安装钢筋笼

4.5.1 分段制作钢筋笼

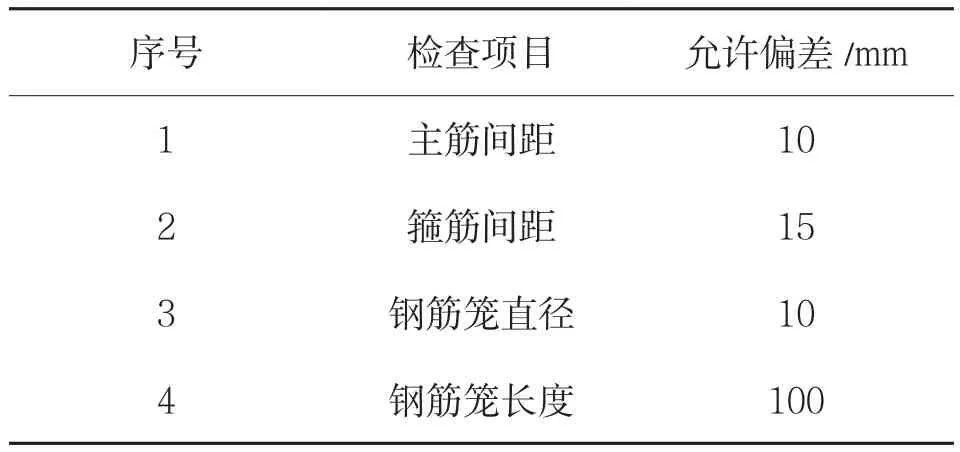

依据钢筋笼强度、钢筋长度和起重设备高度等因素,合理确定钢筋笼分段长度。制作钢筋笼前,应校直钢筋,清除钢筋表面污垢和锈蚀,严禁在施工中使用改制钢材,冲孔灌注桩的钢筋笼应通长布置。主筋钢筋低于Ф22m时机械连接,主筋钢筋高于Ф22mm时焊接。主筋为三级钢,机械连接钢筋应按36d计算。接头设置在构件受拉钢筋应力较小的位置,工程接头设在桩顶与桩顶下6m处、桩底与桩底上5m处。采用E50型焊条焊接接头,单面焊焊缝长度≤10d、双面焊焊缝长度>5d;焊缝宽度>0.8d,厚度≤0.5d,两主筋端面之间的间隙为3mm。在同一截面内,接头数量为主筋总数的50%,接头应上下错开,错开距离>30倍的主筋直径。钢筋笼的箍筋与主筋连接采用点焊连接固定,为保证钢筋笼在安装过程中不变形,采取保护层垫块的措施保护钢筋笼,垫块间距4.5m,每组数量≥3块,所有垫块均匀布置在同一截面主筋上。钢筋笼的安装方向应符合设计要求,制作偏差应符合设计和规范要求(见表1)。

表1 钢筋笼制作允许偏差

4.5.2 安装钢筋笼

钢筋笼吊装方式为三点起吊,入孔时应保证钢筋笼轴线重合,同时保持钢筋笼垂直,孔位对准后绥慢下放,以防止碰撞孔壁,如果下放过程遇阻应停止操作,及时查明原因,不可强行下放或晃动钢筋笼。在钢筋笼顶端焊吊挂筋,吊挂筋设置于护筒顶的枕木上,避免直接设在护筒上。

4.6 浇筑混凝土

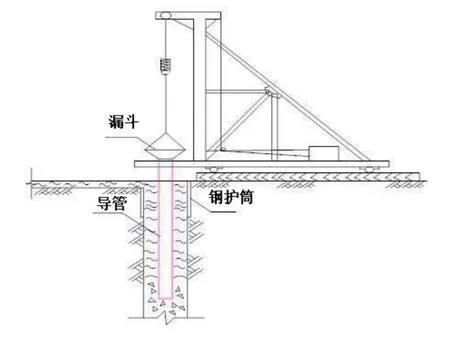

混凝土浇筑是冲孔灌注桩施工中一道关键工序,混凝土浇筑质量直接影响灌注桩质量。成孔检查合格后应尽快浇筑混凝土,间隔时间<24h。浇筑前要检查各种机械设备,搅拌均匀,控制坍落度在170~200mm之间。浇筑混凝土导管Ф200mm,每节导管长4m, 用吊车将导管依次放入,导管与桩底的距离为0.4m(见图2)。在混凝土浇筑过程中,要密切关注导管的埋置深度,导管埋入混凝土的深度一般在1~7m之间,埋入过深容易引起钢筋笼上浮、堵管、埋管等问题,影响工程施工质量。起拔时要避免提升过猛或埋入过深引起断桩,应均匀拔管,保持导管始终处于合理的埋深。施工中混凝土强度配比比设计强度提高10MPa,混凝土浇筑应连续不间断地进行,每根桩灌注时间应根据混凝土的初凝时间确定,若中断施工,时间间隔<30min。混凝土超灌高度为0.5m,超高部分可凿除。

图2 混凝土浇筑示意图

5 结语

国资大厦EPC建设项目中采用冲孔灌注桩施工技术,工程施工质量稳定,成桩效果良好。该施工技术适用各种复杂地质,有效解决了成孔过程中的施工难题,着重控制了冲孔灌注桩泥浆护壁及混凝土浇筑的关键环节,保证了施工质量稳定提高。